基于设计结构矩阵的目标级联优化规则

徐 川,姚锡凡,杨 屹

(华南理工大学 机械与汽车工程学院,广东 广州 510640)

当今产品的系统设计走向复杂化,大规模化和多学科交叉化,而大规模复杂系统设计通常是层次系统和非层次系统的混合系统。目标级联法(Analytical Target Cascading,ATC)是分解层次系统的有效优化方法,但是对于混合系统,如果分解不当就会造成父系统与子系统、子系统与子系统之间的信息交互联系过多,增加TC的分解迭代次数,从而难以实现系统之间的协同优化[1]。设计结构矩阵(Design Structure Matrix,DSM)是用于产品开发过程进行规划和分析的矩阵工具,对于分解非层次的耦合系统非常有效[2]。因此,将DSM和ATC方法结合,得出解决层次系统和非层次系统的混合系统的基于DSM的TC优化方法。

1 目标级联法

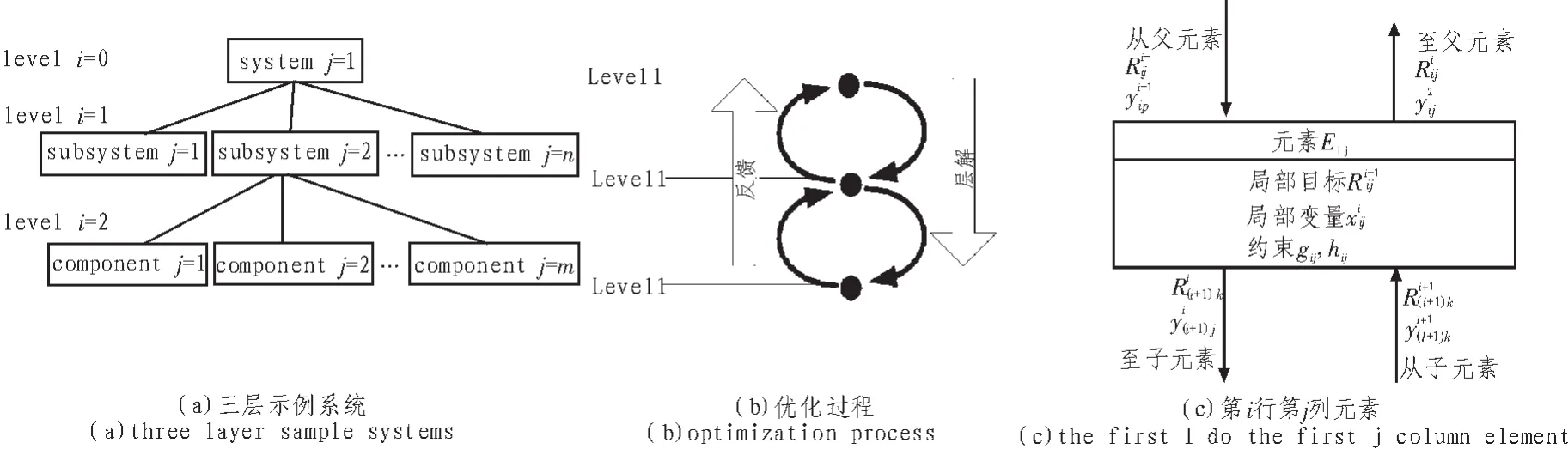

目标级联法 (TC),又称目标级联分析法(Analytical Target Cascading,ATC),是用于解决多层次系统的一种多学科设计优化方法。1999年由Michelena、Kim和Papalambros等人提出至今,TC应用范围不断加大,优化计算效率也不断提高。TC方法是一种非集中式的分解协调多学科优化方法,它按照对象功能或模块等将需要研究的问题分解成层次结构(见图1),允许层次结构中的各元素(子系统)自主决策,父代元素对子代元素(子代系统)的决策进行协调以使问题的目标最优化。其特征之一是目标级联,即系统中的父级系统为子系统设置目标并将目标传递给子系统,另外一个特征是分析,即子系统都有一个分析模块来计算子系统的响应。

图1(a)将优化系统分解为system-subsystem-component 3个层次。将 system、subsystem和 component统称为元素(element),图 1(c)为第 i层第 j元素 Eij与上层和下层信息交换图。在TC规划过程中,系统级的性能指标或目标值一旦确定,其下层各级元素的指标或目标值将逐级经转换得到[3]。目标值的转换过程是一个由上至下逐层分解的过程,该过程要求各层之间及同层元素之间能够在一定的可控范围内相互协调,如果所有目标值均到达要求,那么整个系统目标也将在某种优化程度上得到满足,这一过程如图1(b)所示。

2 设计结构矩阵

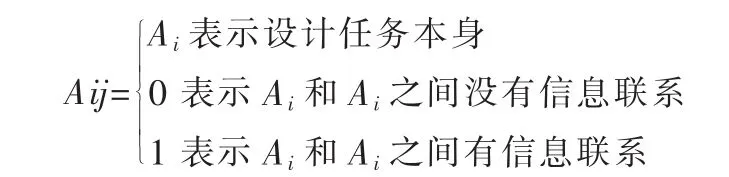

设计结构矩阵由Steward博士提出后,经过改进从简单DSM到分层DSM,现在广泛用于复杂产品设计的任务简化和优化。DSM是一个排列顺序相同的n阶方阵,其维数表示设计任务的个数,对角线上的元素表示设计任务本身,其余元素为0或1,表示设计任务之间的信息联系关系。“0”表示相互之间没联系,“1”表示相互之间有联系[4]。

图1 TC优化流程图Fig.1 TC optimization flow chart

表1 二值DSM示意图Tab.1 Binary DSM schematic diagram

如表1所示,在二值DSM中:

通过确定设计任务之间的信息联系并根据DSM的定义可以得到一个只有0,1数字的初始化DSM。对角线上方的“1”表示下一环节设计任务反馈信息给上一环节设计任务,即逆序。对角线下方的“1”表示上一环节设计任务传递信息给下一环节,即顺序。初始化的DSM通过DSM运算(重构、划分、聚类等),实现任务重排、简化、解耦或分解,以便系统求解。

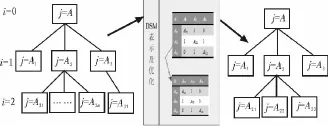

3 基于DSM的ATC优化模型

虽然目标级联(ATC)法是多层次非集中式的分解协调多学科优化方法,但如果分解不当就会造成任务间信息联系过多,难以实现协同优化,同时产生过多的信息交互,增加ATC迭代次数。对此,首先利用DSM(包括改进和分层DSM)来描述由多个子系统(服务)组成的ATC复杂耦合关系和管理优化进程的任务顺序(如图2所示),通过DSM运算(如划分、聚类等)对子系统及相互关系进行规划和重组,实现任务重排、简化、解耦、或分解,以便系统求解。

图2 TC系统的DSM表示与规划示意图Fig.2 TC system DSM said and planning schematic diagram

4 实例分析

以齿轮减速器的设计优化为例。减速器设计优化的目标是在满足齿的弯曲应力、接触应力以及轴的扭转变形、应力约束和齿轮几何约束的条件下,使齿轮减速器的体积最小。

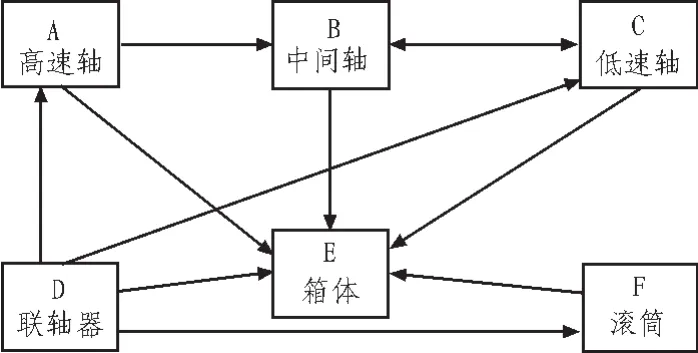

图3为二级减速器的主要结构,首先利用DSM分析减速器内部零部件之间的相互联系,找出设计主体及设计先后顺序,然后运用目标级联进行层次优化,以此达到优化目的。

图3 二级减速器主要结构Fig.3 Secondary reducer main structure

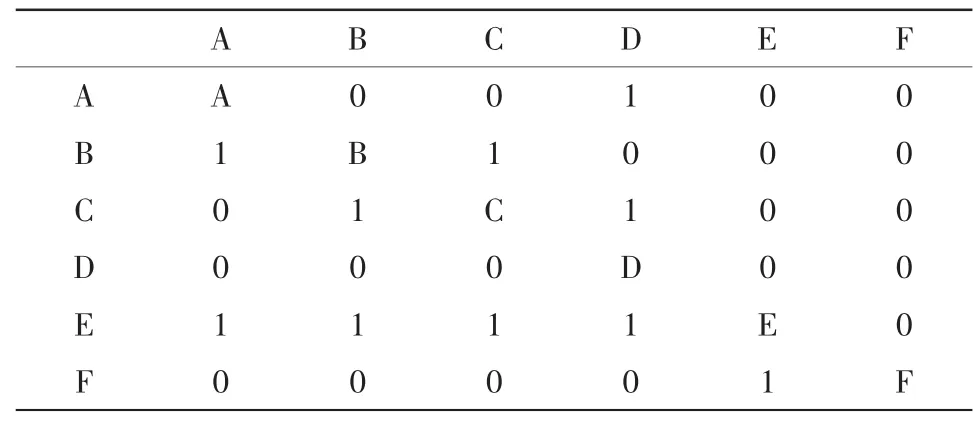

图4是二级减速器各零部件相互间的信息联系,建立其对应的初始DSM,如表2所示,按照DSM重构的基本原则,使DSM尽可能成为下三角矩阵,由此得到重构的DSM[5],如表3所示。

图4 二级减速器各零部件之间的信息联系Fig.4 Secondary reducer between components of information contact

由重构DSM可知,联轴器D不需要其他零部件为其提供任何信息,因此联轴器D最早设计完成。箱体E需要其他零部件为其提供设计信息,因此箱体E放在其他学科设计之后设计。高速轴A,中间轴B和低速轴C,他们相互耦合,设计C时既要考虑到A又要考虑到B,因此将A,B,C看成一个整体来设计执行。由此可以得出减速器的设计及加工的层次结构。

表2 初始DSMTab.2 Reconstruction DSM

表3 重构DSMTab.3 Initial DSM

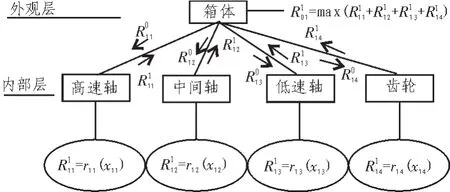

经过DSM重组从而理清各零部件的相互联系,便于利用目标级联法进行系统求解。从图5中可以得知减速器设计主要是设计轴,只要使得高速轴、中间轴、低速轴以及齿轮之间结构最紧凑就会使整个减速器的体积最小,重量最轻。

图5 减速器设计及加工层次结构Fig.5 Reducer design and processing hierarchical structure

根据ATC的设计思想,将减速器的优化设计分为外观层和内部层。外观层的任务是设计箱体尺寸,使得整个减速器的外观尺寸满足要求。内部层的任务是设计高速轴、中间轴、低速轴及齿轮的尺寸,使得减速器整个内部结构紧凑。因此也可以看出外观层和内部层的尺寸是相互影响的。

图6 基于ATC的减速器设计优化模型Fig.6 Based on the ATC reducer design optimization model

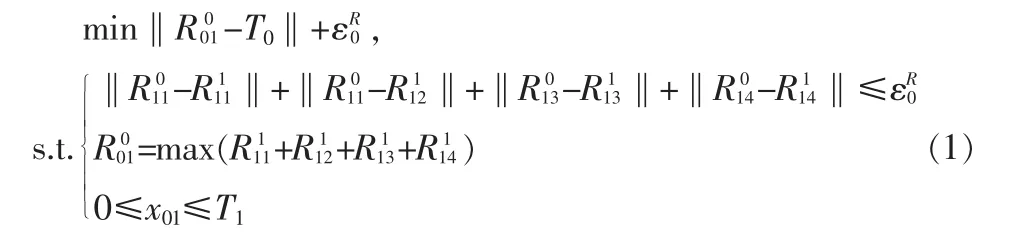

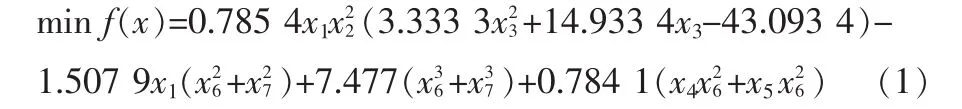

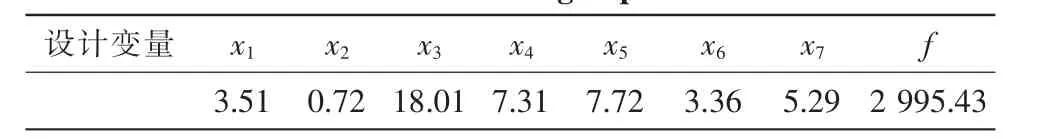

图6是基于ATC思想建立的减速器设计优化模型。其数学模型[6]为

如果设定 T0=0.5,0≤===≤0.5,0≤===≤0.5,2.6≤x1≤3.6,0.7≤x2≤0.8,17≤x3≤28,7.3≤x4≤8.3,7.3≤x5≤8.3,2.9≤x6≤3.9,5.0≤x7≤5.5。 则可以得到优化结果,如表3所示。

表3 设计优化结果Tab.3 Result of design optimization

5 结束语

目标级联法常常解决大规模多层次的系统优化,由于大规模混合层次系统通常复杂,直接利用目标级联法很难理清层次关系和系统所需要解决重要问题。文中利用结构设计矩阵解决复杂耦合关系的优点,在应用目标级联法解决问题之前利用结构设计矩阵运算减少信息交互,理清系统的复杂关系。然后以齿轮减速器的优化设计为例验证,得出齿轮减速器的设计重点。

[1]张利强,王冰冰.多学科设计优化中目标层解分析法的研究[J].计算机仿真,2008,25(11):195-199.ZHANG Li-jiang,WANG Bing-bing.Multidisciplinary design optimization of the target layer solution analysis[J].Computer simulation,2008,25(11):195-199.

[2]唐敦兵.基于设计结构矩阵DSM的产品设计与开发[M].北京:科学出版社,2009.

[3]赵迁,陈潇凯,林逸.改进的解析目标分流法[J].计算工程与设计,2010,31 (21):4701-4703.ZHAO Qian,CHEN Xiao-kai,LIN Yi.The improved analytical target method[J].Calculation Engineering and Design,2010,31(21):4701-4703.

[4]盛海涛,魏法杰.设计结构矩阵优化算法的研究与比较[J].计算机集成制造系统,2007,13(7):1255-1260.CHENG Hai-tao,WEI Fa-jie.Theresearch and comparison about design structure matrix optimization algorithm[J].Computer integrated manufacturing systems,2007,13 (7):1255-1260.

[5]常锋娟,卢章平.设计结构矩阵在机械协同设计中应用[J].机械与电子,2001(4):18-20.CHANG Feng-juan,LU Zhang-ping.The application of design structure matrix in the mechanical of collaborative design[J].Mechanical and electronic,2001(4):18-20.

[6]黄英杰,姚锡凡,颜亮.基于目标级联法和遗传算法的多学科设计优化研究[J].机械设计与制造,2010(9):39-41.HUANG Ying-jie,YAO Xi-fan,YAN Liang.The optimization study based on the target cascade method and genetic algorithm of multidisciplinary design[J].Mechanical design and manufacturing,2010(9):39-41.