工控网络用于智能控制中的研究

王雪波 陆 冰

1河南省委办公厅(450000) 2河南建筑材料研究设计院有限责任公司(450002)

0 引言

基于以太网(Ethernet)的工业控制网络[1]具有数据传输率高、可靠性好、易维护、可远程传输、互操作性好等优点。随着互联网技术的普及与推广,以太网通信速率的提高,交换技术的发展,它受到了全球的拥护和软硬件支持,并得到了迅速发展和普及。因此,基于以太网的工业控制网络是工业控制系统的发展趋势。专家控制是智能控制的一个重要分支,将专家控制应用于工业以太网,使这两种控制技术结合在一起,具有现实意义。

0.1 工业控制网络

工业控制网络中的工业以太网是指将以太网应用于工业控制和管理的局域网技术。以太网(Ethernet)是最广泛安装的局域网技术。最近十年来,以太网开始从不同的途径进入到工业自动化和过程控制市场,应用范围有了很大的扩展,形象地说,以太网从“办公室”开始走进“车间”。以太网[2]最典型的应用形式是Ethernet+TCP/IP,即灵活的Ethernet底层加上几乎已成通用标准的网络传输协议TCP/IP,使得以太网能够非常容易地集成到以Internet和Web技术为代表的信息网络中

0.2 智能控制技术

智能控制技术[3]主要用来解决那些用传统的方法难以解决的复杂系统的控制问题,如智能机器人系统、计算机集成制造系统(CIMS)、复杂的工业过程控制系统、航天航空控制系统、社会经济管理系统、交通运输系统、通信网络系统、环保与能源系统等。这些复杂系统具有以下特点∶①控制对象存在严重的不确定性,控制模型未知或模型的结构和参数在很大的范围内变化;②控制对象具有高度的非线性特征;③控制任务要求复杂[4]。例如,在智能机器人系统中,要求系统对一个复杂的任务具有自行规划和决策的能力,有自动躲避障碍达到目的地的能力。

1 基于工业以太网的智能控制系统设计实例

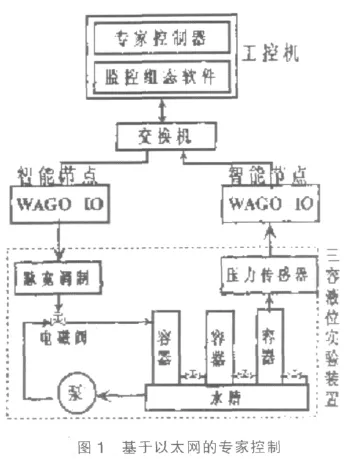

整个系统硬件由四部分构成∶工控机、以太网智能节点、交换机和控制对象。该以太网控制系统通过交换机构成星型拓扑结构,现场设备通过智能节点挂接到以太网上。在本系统中,工控机上运行的软件有下面将要介绍的实时专家控制开发工具ECSS V2.0及其开发的专家控制器、力控监控组态软件和WAGO[5]节点的配置软件WAGO BootPSever(配置节点的IP地址)。图中专家控制器通过OLE、ODBC、OPC[6]等方式与组态软件进行通信,即取得被控量和写入控制量;组态软件通过IO驱动与被控过程通信,即从检测变送机构取得被控量与把控制量输出到执行机构。

由于该系统是采用大家所熟悉的PC技术为基础,所以它不仅在开发、设计、调试、维护方面十分容易,而且在一些性能方面远远超过传统的PLC、DCS系统[7],如模拟量的处理、浮点运算、PID调节、通讯、多媒体、人机界面方面。该系统既采用上下位机方式,而且还是一个分布式I/O系统,所以系统的实时性、可靠性、灵活性是其他任何系统难以比拟的。整套系统的硬件结构简单,软件实现方便,开发周期短,硬件设备和人力资源的投资低,易于调试和维护,尤其适合中小型企事业单位进行专家控制的研发。

1.1 硬件系统

上位机选用安全可靠的西门子POWER-6100 Pentium4工控机,其主频为2 000MHz、内存为256 M;智能节点选用采用Modbus-TCP协议的德国WA-GO公司的WAGO 750I/O模块[8]。交换机使用TPLINK 10/l00M16口自适应交换机。被控对象是三容液位实验装置,通过选择进水口出水口和相关阀门的开度,可以搭建成具有较大滞后的非线性祸合系统。

1.1.1 WAGO工业以太网节点

WAGO750以太网现场总线适配器[9],采用了MODBUS/TCP协议作为数据交换的标准,适配器根据这种标准制定MODBUS地址、过程映象区地址、I/O模块地址三者之间的对应关系,在PC主站与I/O模块之间进行过程数据交换。数据交换的过程为∶主站发出通信请求,根据地址定位,找到目的从站,从站接收请求,然后根据请求类型向主站返回一个响应,如图2所示。总线适配器按照模块排列顺序自动配置并生产本地过程映像。过程映像包括一个长度为256字长的输入存储区和一个长度为256字长的输出存储区。WAGO以太网现场总线适配器在结构上提供了一个以太网接口,通过它可以连接到交换机从而连接到网络上,也可以直接与上位机通信。WAGO750提供多种通道,HTTP通道、MODBUS/TCP通道等,上位机组态软件通过MODBUS/TCP通道访问变量映象区数据[10],Web浏览器可以以网页的形式读出WAGO 110模块映象区数据,其中包括有关WAGO节点的适配器的配置、状态及FO数据等信息。通过BootP Sever软件可动态配置IP地址,使网络设计变得非常简单、灵活。

1.1.2 液位实验模块

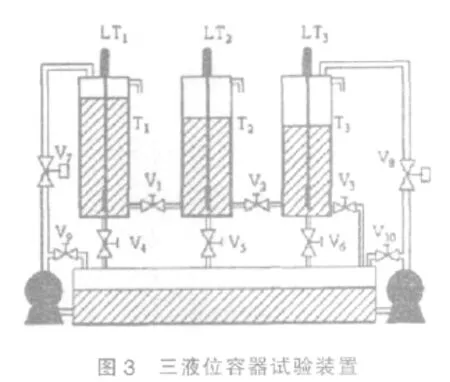

三容液位控制实验装置是一台具有多个输入和多个输出非线性耦合被控物理模型[11],它的出现为学习和科研提供了一个具体的控制对象。实验装置的主体是由用透明的有机玻璃制成的三个圆柱形容器罐和一个蓄水池,并配以相应的执行。机构和传感器组成,计有二个水泵Pl和P2,六个手动阀Vl-V6,二个PWM(脉宽调制)型线性比例调节阀V7和V8,三个反压力式液位传感器LTI、LTZ和LT3以及两个旁路阀V9、V10组成,如图3所示。

三个圆柱形容器分别经调节阀V7和VS互为串联连接,蓄水池中的液体由泵Pl和P2抽出注入容器T1,T3以改变T1和T3的液位,液体经手动阀V3、V4、V5和V6中的一个或者多个再流向蓄水池形成循环。改变手动调节阀V1和V2的开度,便可改变三个容器Tl、T2和T3液位的关联关系,即改变三个容器中的液位的耦合程度。而调节手动阀V4,V5和V6则可以改变系统的传递函数。

该装置中的PWM型线性比例电磁式调节阀采用的调节阀是德国宝得公司生产的PWM型线性比例电磁式调节阀,其基本工作原理为将外部的标准输入信号4~20 mA转换成脉宽调制(PWM)并利用此PWM信号使阀门打开或关闭的时间间隔连续变化,从而等效成阀门开度的连续变化[12]。

装置中的液位传感器采用合肥天神电器公司的HM型压力变送器,型号为HMPKI-0.0049-A-0.5AGAB。它集检测与变送为一体,采用二线制接线方式,输出信号为标准的4~20 mA电流信号。

三容液位控制系统的工作过程为∶三支反压式液位传感器将液位测量、变送成4~20 mA信号,然后经过A/D转换和其他校正模块又换算为当时的液位值并输入到控制器模块中,控制器模块再根据该液位值和设定液位值,经过特定的控制算法得到控制量,再经过D/A转换得到模拟信号,以该模拟信号去控制线性比例电磁式调节阀,使阀门打开或关闭的时间间隔诈续亦让,从而等扮成阀门开度的连纯夺化,最终实现液位的闭环控制。

1.2 软件系统

在本系统中,工控机上运行的软件有专家控制开发工具ECSS[7]V2.0、力控监控组态软件和WAGO节点的配置软件Wago BootP Sever。专家控制器通过DBCOM控件与力控组态软件进行通信,即取得被控量和写入控制量;力控通过IO驱动与被控过程通信,即从检测变送机构取得被控量与把控制量输出到执行机构。

1.2.1 力控组态软件

力控(ForceControl)[13]是一个北京三维力控公司推出的通用的工业监控组态软件,具有高度应变能力和可伸缩结构的管控一体化数据平台。力控可支持所有西门子系列的I/O设备和其它厂商的产品。采用可视化组件,具有集成开发环境,强大的图形功能、实时分布式数据库、先进的控制策略生成器、开放式体系结构,实时数据库提供了包括DDE、OOBC和ActiveX控件编程接口在内的多种开放接口。本系统软件由以下几个主要部分组成∶

1)工程管理器

工程管理器用于创建工程、工程管理等。

2)开发系统(Draw)

开发系统是一个集成环境,可以创建工程画面,配置各种系统参数,启动力控其他程序组件等。

3)界面运行系统(View)

界面运行系统用来运行由开发系统Draw创建的画面。

4)实时数据库(DB)[14]

实时数据库是力控软件系统的数据处理核心,构建分布式应用系统的基础。它负责实时数据处理、历史数据存储、统计数据处理、报警处理、数据服务请求处理等。

5)网络通信程序(NetClient/NetServer)

网络通信程序采用TCP/IP通信协议,可利用Intranet/Internet实现不同网络结点上力控之间的数据通信。

本系统中,整个控制过程可描述为∶三支反压式液位传感器将液位测量、变送成4-20mA信号,然后经过A/D转换和其他校正模块又换算为当时的液位值并输入到智能节点WAGO IO中,然后经工业以太网将被控量采集转换后送入PCAuto组态软件的实时数据库,专家控制器每个周期从实时数据库取得被控量,然后进行推理,经过特定的控制算法得到控制量,并把该控制量写回到PCAuto实时数据库,最后组态软件再通过IO驱动把实时数据库中的控制量送到执行机构,再经过D/A转换得到模拟信号,以该模拟信号去控制线性比例电磁式调节阀,使阀门打开或关闭的时间间隔连续变化,从而等效成阀门开度的连续变化,最终实现液位的闭环控制。完成实时专家控制。

1.2.2 配置软件Bootp severl

BootP Sever∶是WAGO随机配带的软件,它用来完成WAGO工业以太网节点IP地址的配置。使得系统的配置简单、灵活。配置格式如下∶

无网关情况∶

MyWAGOl∶ht=l∶ha=0030DE0005D6∶ip=

192.10 0.100.105∶

其中∶

MyWAGOl为节点的代号,起标识作用。

Ht为网络类型,ht=1表示该网络为以太网。

Ha为WAGO节点的MAC地址,十六进制。

IP是WAGO指定的IP地址。

带网关情况∶

MyWAGO2∶ht=l∶ha=0030DE000003∶ip=10.1.254.203∶T3=0A.01.FE.0l∶

参数T3后面跟的就是网关地址,网关地址必须以十六进制形式表示。

本文设计的控制系统中,WAGO750工业以太网节点和PC机在一个局域网内,WAGO节点的IP配置采取无网关的形式。

2 结论

工业以太网控制系统的应用实现了企业控制系统与信息管理系统[15]的无缝集成,基于TCP/IP协议的嵌入式web以太网控制系统贯穿于控制系统各个层次,将孤立的现场设备和设备工程师以及企业管理人员均作为一个网络节点通过以太网连接在一起,形成一个有机的整体。将嵌入式internet技术用于工业控制中,可构建具有更高性价比的监控自动化系统,实现远距离监测、控制和维护。这是新一代控制网络发展的必然趋势。

智能控制,特别是其中的专家系统是当今国内外自动化学科中一个十分活跃和具有挑战性的领域,要解决非线性、大滞后、多变量、不确定性乃至粗糙而无法建模的生产过程的控制问题,发展智能控制是一条有效可行的途径。专家控制是智能控制的一个重要分支,将专家控制应用于工业以太网,使这两种控制技术结合在一起,具有现实意义。

[1]杨昌馄.正在进入控制领域的工业以太网[J].世界仪表与自动化,2001(1):21~25.

[2]黄清宝.基于工业以太网的专家控制[D].广西大学通信系统硕士学位论文,2004,5:25~31.

[3]阳宪惠.现场总线技术及其应用[M].清华大学出版社,1999:125~127.

[4]徐恺冬,等.基于以太网的工业控制网络[J].信息与控制,2000(2):182~186.

[5]蒲江.万兆以太网技术及应用[J].计算机工程与设计,2002(12):73~76.

[6]赵君.现场总线技术进展[J].哈尔滨理工大学学报,2002(2):57~60.

[7]冯冬芹,金建祥,褚健.工业以太网及其应用技术[J].自动化仪表,2003(8):24~27.

[8]冉全.工业以太控制网络的系统设计和网络管理[D].华中师范大学硕士学位论文,2002:241~246.

[9]张广渊,胡俊辉,王春莉.工业以太网与现场总线的融合[J].机械设计与制造,2003(3).

[10]熊育悦,等.工业以太网在控制系统中的应用前景[J].仪表技术,2002(3):37~39.

[11]廖学勤.现场总线技术的最新进展[J].自动化仪表,2000(7):1~2.

[12]徐科军,陈荣保,张崇巍.自动检测和仪表中的共性技术[M].清华大学出版社,2000,6:331~335.

[13]余永权.嵌入式系统、智能家电及家电网络,单片机与嵌入式系统应用2000(8):12~15.

[14]易继错,侯媛彬.智能控制技术[M].北京工业大学出版社,1999,9:18~21.

[15]马国华.监控组态软件及其应用[M].清华大学出版社,2001,6:56~61.