枸杞多糖提取物微波真空干燥特性研究及其品质分析

赵 芩,张立彦 ,邱志敏

(华南理工大学轻工与食品学院,广东广州510640)

宁夏枸杞为茄科枸杞属(Lycium L.)宁夏枸杞(Lycium barbarum L.)的干燥果实,是常用滋补类中药材[1]。宁夏枸杞富含多糖成分,具有多种保健功效[2]。目前枸杞产品主要有枸杞酒、枸杞袋泡茶、枸杞晶口服液及各种枸杞饮料等。随着人们生活水平的提高及生活节奏的加快,饮料消费量与日俱增,天然而方便饮用、既有营养又有药理作用的固体粉末保健饮料倍受消费者欢迎[3]。因此开发枸杞固体饮料有着极大的潜力和广阔的前景。但在应用传统的干燥方法干燥枸杞固体饮料的主要成分-枸杞多糖提取物混料时还存在多糖保留率低、产品冲调性差、综合品质不高等问题。微波真空干燥是一种新型的干燥方式,结合了微波干燥的快速、整体加热以及真空干燥的低温、快速除湿等优点,目前在农产品、药品等热敏性物料的干燥上取得了广泛应用[4-6]。但目前国内外在利用微波干燥法干燥固体粉末的研究上还仅限于农产品、奶品等,且报道较少。例如李远志等人利用微波真空干燥方法制得速溶香蕉粉,产品组织膨松,色泽明亮,能迅速溶于水且有香蕉清香[7]。Li Y 等利用微波干燥法干燥大蒜粉末,得到最佳的干燥工艺为微波功率376.1W,干燥时间3 分钟[8]。而对果实多糖提取物的微波真空干燥技术,特别是枸杞多糖提取物微波真空干燥条件的报道还未见。因此,本实验采用微波真空干燥法研究了不同微波功率密度对枸杞混料干燥动力学的影响,以及对样品品质(冲调性、多糖保留率)的影响,并优化了干燥条件,以期为更好地应用微波真空干燥技术干燥枸杞多糖提取物提供实验依据。

1 材料与方法

1.1 材料与仪器

枸杞 产于宁夏中宁,由宁夏百瑞源枸杞产业发展有限公司提供;麦芽糊精、蔗糖粉 食品级;柠檬酸、抗坏血酸、浓硫酸、苯酚 均为分析纯,购于上海伯奥生物科技有限公司。

MZ2C 型真空泵 德国Vacuubrand 公司;MB23型水分分析仪奥豪斯仪器(上海)有限公司;BS/BT型电子天平 德国赛多利斯股份有限公司;MCR-3 型微波化学反应器 巩义市予华仪器有限责任公司;CENTER309 型热电偶 苏州特安斯电子有限公司。

1.2 实验方法

1.2.1 枸杞多糖提取物混料的制备 称取5g 枸杞子,干燥粉碎至20 目,用微波提取法[7]提取枸杞多糖得多糖提取液,多糖提取液澄清后在70℃真空环境下浓缩,制成枸杞清膏,再添加麦芽糊精、蔗糖粉,制得枸杞多糖提取物混料。

1.2.2 微波真空干燥特性实验 将制得的枸杞多糖提取物混料放入微波炉中,在真空度0.075MPa 的条件下,定时测量并记录在不同的微波功率密度(2、4、6、8、10W/g)下,样品在干燥过程中的重量及外观变化,绘制样品的干燥曲线及其失水速率曲线。根据干燥曲线和干燥速率曲线,分析样品干燥过程的动力学。在干燥前,测定样品的初始含水量X0,并记录实验过程中的温度变化。物料t 时刻的含水量和干燥速率计算方法如下:

式中,X0、Xt-样品初始含水量和t 时刻含水量,%;G0、Gt-样品初始重量和t 时刻的重量,g;ut-样品t 时刻的干燥速率,g/100g·min;ΔWt-样品t时刻前后两次测定水分含量差,%;Δτt-样品t 时刻前后两次时间差,min。

1.2.3 冲调性测定 以产品在水中的溶解时间来衡量冲调性的好坏。

溶解时间的计算采取如下方法:取5g 样品置于50mL 的烧杯中,冲入20g 约80℃的热水,记下溶解时间。

1.2.4 多糖保留率的测定 实验前先采用硫酸-苯酚法[8]测定样品中初始多糖含量C0,再测量不同处理后的多糖含量Cx,多糖含量及多糖保留率的计算方法如下:

式中:C0为样品初始多糖含量,Cx样品在各单因素实验过程中不同处理后的多糖含量。

1.2.5 优化实验 在单因素实验的基础上,利用二次通用旋转组合实验进行优化。

根据单因素实验的结果,分别选取微波功率密度和真空度的取值范围为(2 ~6W/g)和(0.03 ~0.07MPa),进行二次回归通用旋转组合设计,得到因素水平编码表1。

表1 二次回归通用旋转组合设计因素水平编码表Table 1 Factors and levels of quadratic regression general rotary unitized design

按照两因素回归通用旋转组合设计确定的实验方案,在固定物料厚度为1cm 的条件下,进行枸杞混合物料的微波真空干燥实验,干燥终点为水分含量2%,分别测定干燥时间、多糖保留率和溶解时间,具体实验方案及实验结果见表2。

1.2.6 数据处理方法 采用Excel2003 和SPSS 软件进行数据分析,实验设计采用Design-expert7.0 设计。

2 结果与讨论

2.1 微波真空干燥动力学分析

微波真空干燥中物料温度的高低对干燥产品的品质有重要影响,一般在温度60℃以上时,食品中的胡萝卜素、维生素等一些生物活性物质会发生显著破坏[9]。由图1 可知,本实验中,物料温度随着微波功率密度的增加而显著上升。在干燥初期,即3min内,物料中的水分大量吸收微波能转化为热能,使得物料温度不断升高,并且微波功率密度越高,升温越迅速。但由于功率密度2 ~4W/g 时提供的能量过低,使得物料温度上升较慢,在实验时间内温度一直低于60℃。在功率密度大于6W/g 后,当物料温度达到实验真空条件(0.075MPa)下的水分蒸发温度(约为65℃)时,物料中的水分开始汽化,此时微波能转化的热能除使物料升温外还供给水分的汽化潜热,因此温度上升幅度变小。但是功率密度为10W/g 时,物料吸收的微波能量远远大于蒸发水分所消耗的热量,因此物料温度仍迅速升高[10]。

图1 枸杞多糖提取物微波真空干燥温度分布曲线Fig.1 Temperature curves of Lycium barbarum polysaccharide extracts during microwave-vacuum drying

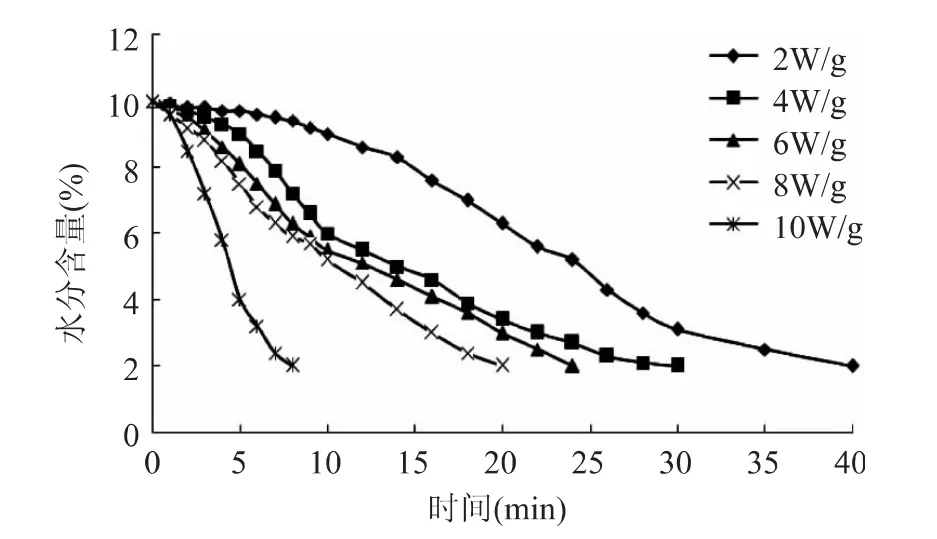

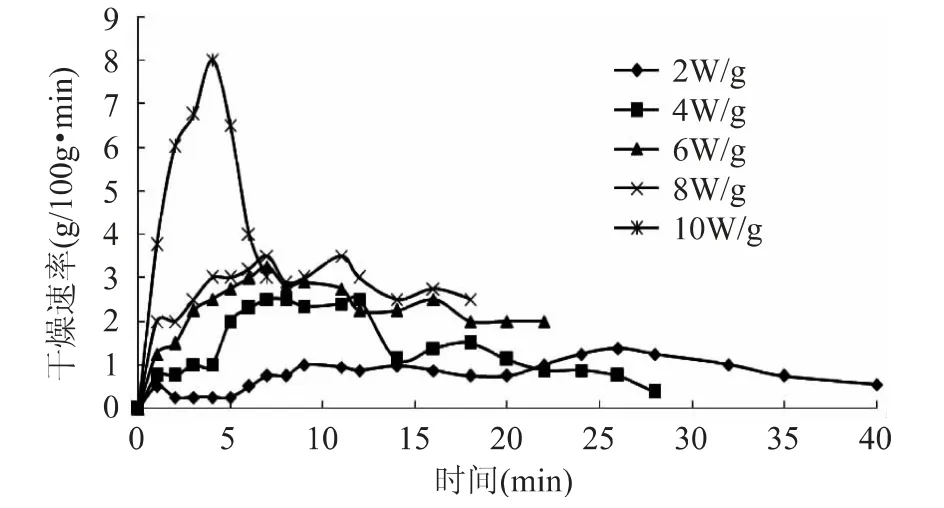

在不同的微波功率密度下,样品的干燥曲线和干燥速率曲线如图2 和图3 所示。

图2 微波真空干燥失水曲线Fig.2 Dehydrating curve of Lycium barbarum polysaccharide extracts during microwave-vacuum drying

图3 微波真空干燥速率曲线Fig.3 Drying ratecurve of Lycium barbarum polysaccharide extracts during microwave-vacuum drying

如图2 和图3 所示,随着微波功率密度的增大,物料中水分含量不断减小,干燥速率增大。由图2可知,在其他条件相同,微波功率密度分别为2、4、6、8 和10W/g 的条件下,样品干燥至所需水分含量2%左右所需的时间分别约为40、30、24、20、8min,即随着微波功率的增大,干燥所需时间越短。这是由于在高功率密度下,物料快速吸收大量的微波能,导致水分快速蒸发[11]。这与McMin 等人对其他物料微波真空干燥的观察结果一致[12]。由图3 可知,在低功率密度下(2W/g),干燥速率曲线很低且平稳,对比图1 可看出这是由于物料温度过低,水分蒸发进行很慢造成的;当功率密度增大(4~8W/g)时,物料的干燥速率不断增大。在10W/g 的功率密度下,干燥速率可达到8g/100g·min,随后随着水分的减少而逐渐下降。这与刘娟等人微波真空干燥鲜地黄片的观察结果一致[13]。通过干燥时间回归模型方差分析知,微波功率密度对干燥时间的线性效应极显著(p <0.01)。

2.2 微波功率密度对多糖品质的影响

图4 为微波功率密度对干燥产品冲调性和多糖保留率的影响图。

由图4A 可知,随着微波功率密度的增加,干燥产品的冲调性变差,表现为溶解时间增加。功率密度在2~6W/g 之间时冲调性变化不大,而功率密度在6~10W/g 之间时冲调性显著变差,溶解时间由2.6min 增加到4.6min。微波功率密度对干燥产品冲调性的线性效应极显著(p <0.01)。

图4 微波功率密度对多糖提取物品质的影响Fig.4 Influence of microwave power density on the quality of Lycium barbarum polysaccharide extracts

由图4B 可知,枸杞多糖保留率随着微波功率密度的增大先增加后减小。这与田玉庭等对龙眼肉微波真空干燥观察到的结果相似[14]。在微波功率密度为4W/g 时,枸杞多糖保留率最大,为92.7%。2W/g的微波功率密度下多糖保留率低于4W/g 的功率密度下的多糖保留率,主要是因为2W/g 的干燥时间过长,容易导致多糖分解。而高功率密度下多糖保留率低是因为干燥温度高,导致多糖破坏或分解。微波功率密度对多糖保留率的线性效应极显著(p <0.01)。

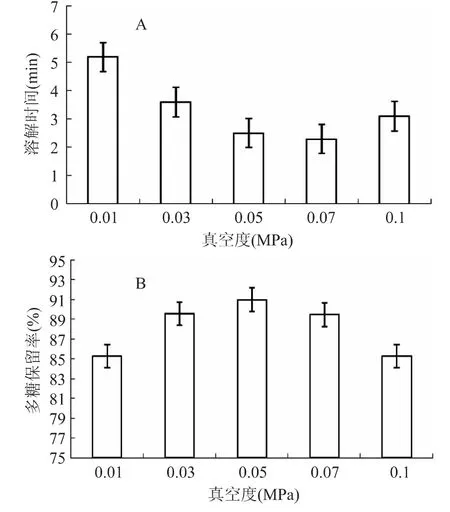

2.3 真空度对多糖品质的影响

图5 为真空度对干燥产品冲调性和多糖保留率的影响。由图5A 可知,产品溶解时间随着真空度增大先减小后增大,在真空度为0.07MPa 时,溶解时间达到最小值,为2.5min,此时的冲调性最好。0.1MPa时的溶解时间反而比0.07MPa 时的溶解时间长,可能是因为此时物料内部传质阻力非常小,水分蒸发快,物料温度升高也快,造成局部焦化[15]。真空度对干燥产品冲调性的线性效应极显著(p <0.01)。由图5B 可知,随着真空度的增大,多糖保留率的变化趋势是先增大后减小,在真空度为0.05MPa 时,多糖保留率达到最高值91%。真空度对多糖保留率的线性效应显著(p <0.05)。

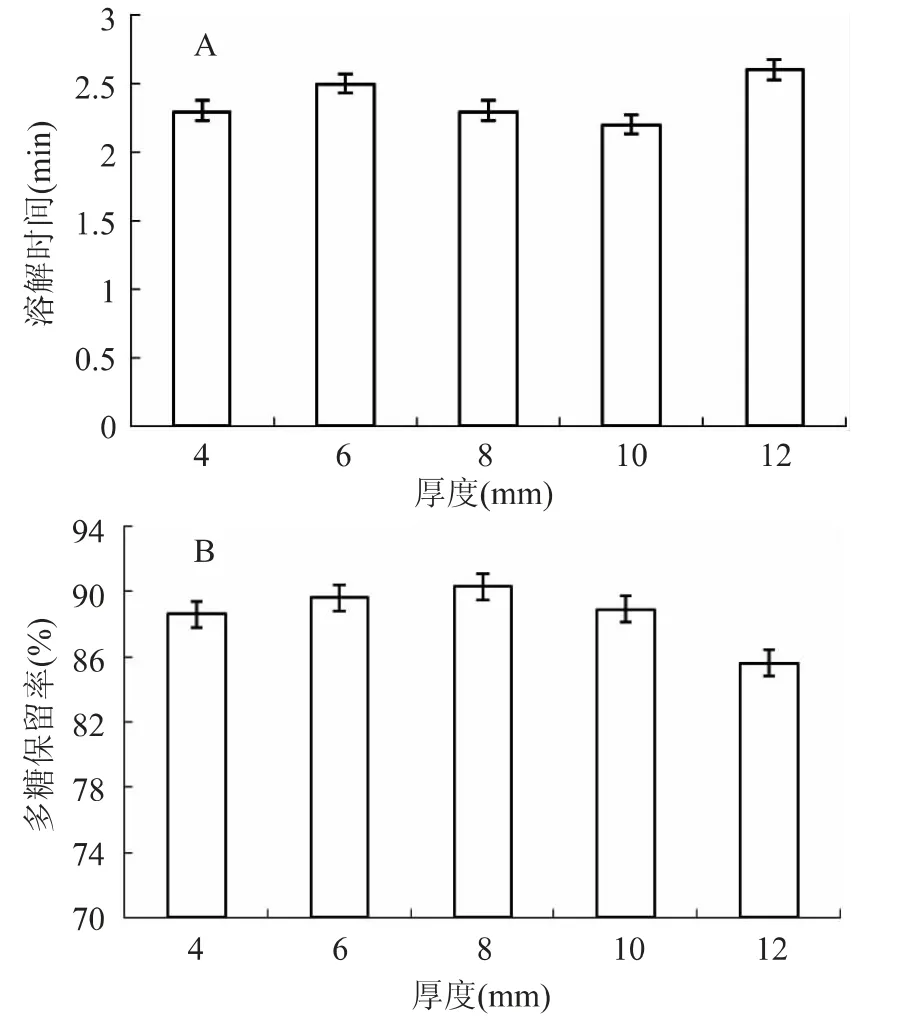

2.4 物料厚度对多糖品质的影响

图6 为物料的厚度对干燥产品冲调性和多糖保留率的影响。由6A 可知,物料厚度对产品冲调性影响不大,随着厚度的增加,溶解时间先增加后减小再增加,但没有显著差别(p >0.05)。图6B 显示多糖保留率随着厚度变化呈现先缓慢上升然后缓慢下降的趋势。物料厚度对干燥效果的影响不显著,可能是因为微波真空的里外同时加热特性及膨化效应,使得物料的干燥能快速有效的完成。这与Cui Z W 等利用微波真空干燥蜂蜜时得出的在物料厚度小于8mm 时在样品中可获得均一的温度梯度的结果相似[16]。

图5 真空度对多糖提取物品质的影响Fig.5 Influence of vacuum degree on the quality of Lycium barbarum polysaccharide extracts

图6 物料厚度对多糖提取物品质的影响Fig.6 Influence of material thickness on the quality of Lycium barbarum polysaccharide extracts

2.5 二次通用旋转组合设计优化实验

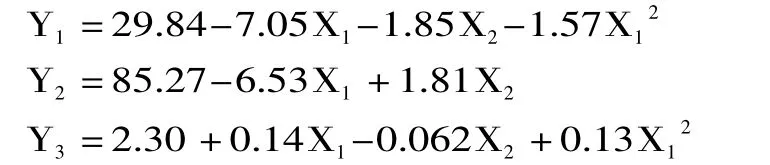

2.5.1 微波真空干燥回归模型 二次通用旋转组合实验设计方案及结果见表2。

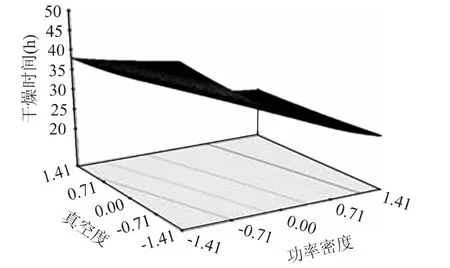

通过二次多项式逐步回归方法,分别得到微波干燥过程中干燥时间(Y1)、多糖保留率(Y2)、溶解时间(Y3)与功率密度(X1)、真空度(X2)之间的回归模型(其中功率密度和真空度对干燥时间和溶解时间都极显著p <0.01,微波功率密度对多糖保留率极显著p <0.01,真空度对多糖保留率显著p <0.05)。

其中相关系数R2分别为0.9772、0.9522、0.9884,说明各个回归模型拟合情况均较好。

表2 二次通用旋转组合实验设计及结果Table 2 The design and results of the quadratic general rotary united experiment

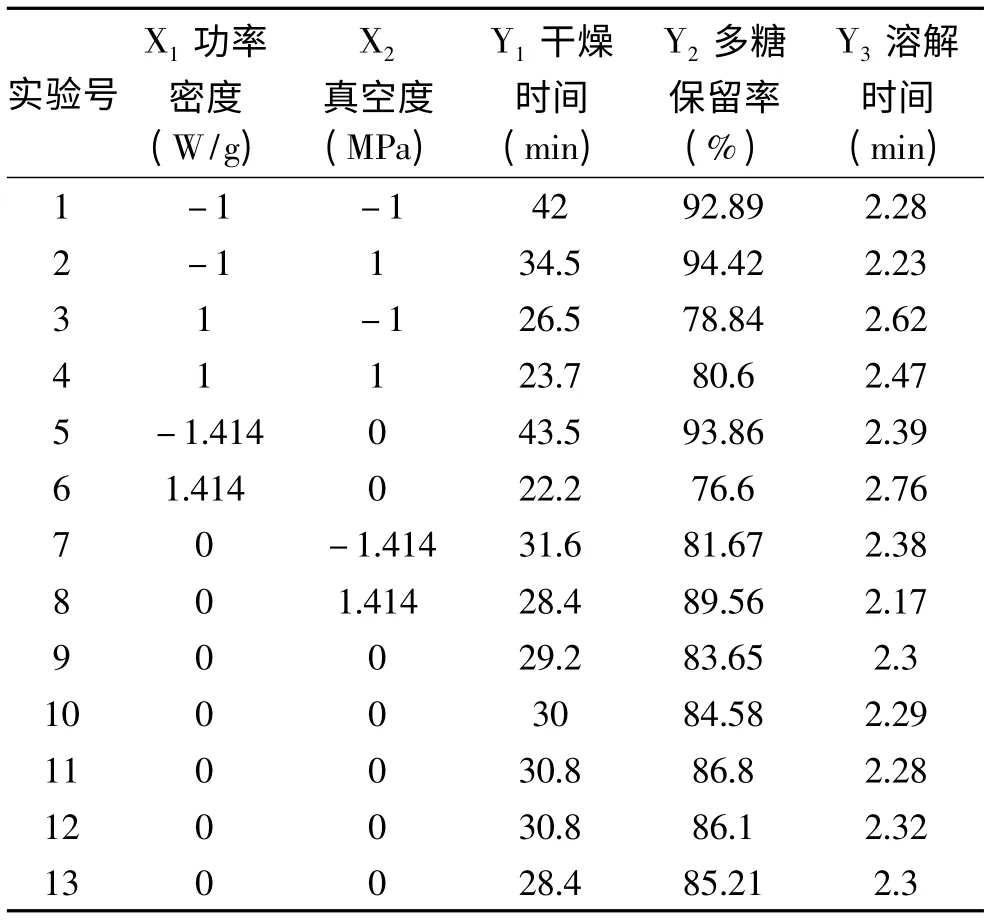

2.5.2 微波真空干燥回归模型的响应面分析 在物料厚度为1cm 的条件下,图7~图9 分别为微波功率密度和真空度共同作用对枸杞物料的干燥时间、多糖保留率和溶解时间的响应曲面图。

图7 为微波功率密度和真空度对干燥时间的响应面曲线。由图7 可知,微波功率密度和真空度对枸杞物料干燥时间均有影响,其中微波功率密度对干燥时间的影响比真空度的影响更为明显。

图7 微波功率密度、真空度对干燥时间影响的响应面Fig.7 Response surface plot showing the interactive effect of power and vaccum on drying time

图8 为微波功率密度和真空度对多糖保留率的响应面曲线和等高线图。由图8 知,微波功率密度和真空度对干燥后多糖保留率均有影响,其中微波功率密度对多糖保留率的影响比真空度的影响更为显著。

图8 微波功率密度、真空度对多糖保留率影响的响应面Fig.8 Response surface plot showing the interactive effect of power and vaccum on polysaccharide preservation ratio

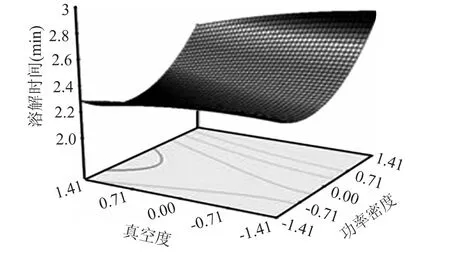

图9 为微波功率密度和真空度对干燥样品溶解时间的响应面曲线和等高线图。由图9 可知,同一真空度水平下,当微波功率密度小于3W/g 时,干燥样品溶解时间随微波功率密度的增大而减小,当微波功率密度大于3W/g 时,干燥样品溶解时间随微波功率密度的增大而增加;在同一微波功率密度下,干燥样品溶解时间随着真空度的增大而减小。

图9 微波功率密度、真空度对溶解时间影响的响应面Fig.9 Response surface plot showing the interactive effect of power and vaccum on dissolving time

2.5.3 微波真空干燥最佳条件的确定和验证实验 通过以上拟合模拟的响应面和等高线图分析,综合考虑微波干燥速率、真空度分别对枸杞物料干燥时间、多糖保留率和溶解时间的影响,同时综合三个指标的回归模型通过Design-expert 软件分析得出,微波真空法干燥枸杞多糖提取物的最佳工艺条件为微波功率密度1.86W/g、真空度0.078MPa。

根据综合优化得到的参数条件,进行验证实验,结果取3 次实验平均值。为方便操作,验证实验对数据进行了取整处理。当微波功率密度、真空度分别为2W/g、0.08MPa 时,得到物料干燥时间、多糖保留率和溶解时间分别为 34.56min、95.14% 和2.28min,与综合优化得到的预测值 35.07min、96.04%、2.21min 较为接近,证明二次回归方程的可靠性与响应面分析法的有效性。

3 结论

3.1 随着微波功率密度的增大,物料中水分含量不断减小,干燥速率增大,干燥时间缩短。

3.2 随着微波功率密度的增加,枸杞多糖的冲调性变差,多糖保留率先增加后减少;随着真空度增大,枸杞多糖的冲调性先减少后增加,多糖保留率先增大后减小;而物料厚度对枸杞多糖的冲调性和多糖保留率无明显影响。

3.3 利用二次通用旋转组合实验进行优化,得到枸杞多糖提取物的最佳干燥工艺为微波功率密度2W/g、真空度0.08MPa,该工艺条件下,枸杞物料干燥时间、多糖保留率、溶解时间分别为34.56min、95.14%、2.28min。

[1]郑国琦,胡正海,李红,等.宁夏枸杞的生物学和化学成分的研究进展[J].中草药,2008,39(5):796-801.

[2]孙桂菊,左平国.枸杞多糖功效研究及应用状况[J].东南大学学报(医学版),2010,29(2):209-216.

[3]纳文娟,朱晓红,于颖.枸杞饮料中稳定剂的配方研制[J].食品工程,2010(2):103-107.

[4]李辉,袁芳,林河通,等.食品微波真空干燥技术研究进展[J].包装与食品机械,2011,29(1):46-51.

[5]黄艳,黄建立,郑宝东.农产品微波真空干燥技术的现状及发展趋势[J].福建轻纺,2009(2):40-43.

[6]张国琛,徐振方,潘澜澜.微波真空干燥技术在食品工业中的应用与展望[J].大连水产学院学报,2004,19(4):292-297.

[7]李志远,王娟,陈人人,等.微波真空干燥速溶香蕉粉的工艺研究[J].食品科学,2005,26(增刊):31-34.

[8]Li Y,Xu S Y,Sun D W.Preparation of garlic powder with high allicin content by using combined microwave-vacuum and vacuum drying as well as microencapsulation[J]. Journal of Food Engineering,2007,83(1):76-83.

[8]邱志敏,芮汉明.微波辅助提取枸杞多糖的工艺优化及其抗氧化性研究[J].食品工业科技,2012,33(7):220-225.

[9]李艳,孙萍,鲁建疆.新疆黑枸杞多糖的提取及含量测量[J].数理医药学杂志,2001,14(2):164-165.

[10]王喜鹏.微波真空干燥过程的特性及应用研究[D].沈阳:东北大学,2006.

[11]陈丰.莲子微波真空干燥工艺的研究[D].福建:福建农林大学,2010.

[12]陈燕珠.香蕉片微波真空干燥水分特性的研究[J].闽西职业技术学院学报,2010,12(3):107-111.

[13]McMinn W A M.Thin-layer modeling of the convective,microwave,microwave-convective and microwave-vacuum drying of lactose powder[J].Journal of Food Engineering,2006(72):113-123.

[14]刘娟,朱文学,李汴生.鲜地黄片的微波真空干燥工艺研究[J].食品工业科技,2012,33(3):237-242.

[15]田玉庭,陈洁,庄培荣,等.响应面法优化龙眼肉微波干燥工艺研究[J].热带作物学报,2011,32(12):2352-2357.

[16]Cui Z W,Sun L J,Chen W.Preparation of dry honey by microwave- vacuum drying[J].Journal of Food Engineering,2008,4(84):582-590.