不同处理方式对燕麦调味汁品质的影响

程丽萍,王孝荣,杨 洲,蒋和体

(西南大学食品科学学院,重庆400715)

燕麦(Avena sativa L),又名雀麦、野麦,是谷物中最好的全价营养食物[1]。它含有多种活性营养成分,具有降血脂、降血糖、减肥和美容等多种功效[2]。近年来,关于其产地分布、种植环境、保健功能以及深加工也有一定研究,但目前市场上出售的燕麦产品还主要是燕麦片、燕麦粉等,其他有关燕麦的深加工制品并不多见。因此,发展燕麦深加工必然成为谷物加工的一大趋势。发酵类调味品目前使用的杀菌方式通常是热力杀菌,但热力杀菌易导致营养成分的破坏,色泽、风味的改变,进而影响其感官性质。Gao 等人[3]采用固相微萃取和气相色谱-质谱联用研究了中国传统发酵酱油在醪发酵和热处理阶段酱油挥发性香气成分的变化,结果表明热处理对酱油挥发性成分有着重要影响。超高压处理技术作为一种非热处理技术逐渐受到关注,超高压处理技术不仅能很好的杀灭微生物,而且还具有良好的钝酶效果[4],另外,超高压处理技术还能很好的保持食品原有的风味、色泽及营养成分,能耗低、对环境无污染[5-6]。但是,超高压技术仍较少应用到发酵调味品的杀菌中,其对调味品的品质影响还有待进一步研究。本文研究对比超高压和热力杀菌,对发酵燕麦调味汁的理化性质、色泽、氨基酸种类及含量以及香气成分的影响,为燕麦调味汁的后续杀菌工艺提供理论依据。

1 材料与方法

1.1 材料与仪器

燕麦 购于重庆北碚永辉超市;豆粕、麸皮 市售;种曲(沪酿米曲霉3.042) 购于石家庄市鼎鑫酿造食品科学研究所。

QP-2010 气相色谱-质谱联用仪 日本岛津公司;L-8800 全自动氨基酸分析仪 日本HITACHI;HPP-L3 超高压处理设备 华泰森淼生物工程技术有限公司;HH·S 恒温水浴涡 上海医疗器械五厂;pHS-3C 酸度计 成都世纪方舟科技有限公司;78-1磁力加热搅拌器金坛市富华仪器有限公司;VD-650桌上式洁净工作台 苏州净化设备有限公司;CS101-1A 电热鼓风干燥箱 重庆实验设备厂;DSX-280A 不锈钢手提式灭菌器 海审安医疗器械厂;DHP-300 电热恒温培养箱 重庆永恒实验仪器厂;Ultra Scan PRO 测色仪 美国Hunter Lab 公司;KjelFlex K-360 凯氏定氮仪 瑞士步琪有限公司。

1.2 实验方法

1.2.1 燕麦调味汁制作工艺

1.2.1.1 样品预处理 将市售的粉碎后的豆粕分别过筛,取20~60目的豆粕备用。

将购得的麸皮、过筛后的豆粕置于55℃的电热鼓风干燥箱内干燥24h,干燥至其水分含量为12%,呈松脆状态,用尼龙复合袋分装后进行真空包装。为保证实验数据不受原料不同的影响,所有原料均为同批次购得和保存。

1.2.1.2 成曲制备的工艺流程 燕麦→浸泡→适当破碎→与一定比例的麸皮豆粕混合→蒸熟灭菌→冷却→接种→曲盘培养→成曲[7]

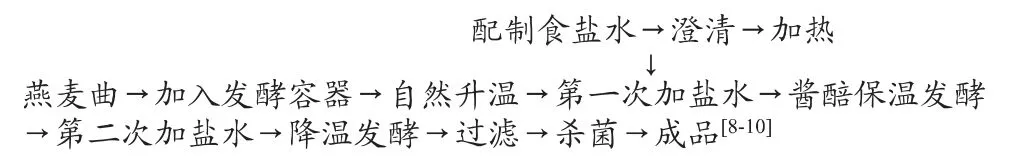

1.2.1.3 发酵阶段工艺流程

1.2.2 实验设计 研究杀菌条件对燕麦调味汁氨基态氮、还原糖、总酸、色泽、氨基酸及香气成分的影响,并与原汁作对照。

所有样品均用两层聚乙烯塑料袋(长× 宽=20mm ×15mm)真空封装,50mL/袋。

实验所有数据均为三次检测平均值。

1.2.3 超高压处理方法 超高压实验在室温(19~22℃)进行。

量取调味汁样品50mL 装入两层聚乙烯塑料袋中,尽量排尽袋中的空气,用封口机热封,将聚乙烯塑料袋置于高压腔体内,进行高压处理。处理条件:300MPa,15min[12]。样品处理后立即置于4℃冰箱,于8h内检测完毕[13]。

1.2.4 热处理方法 采用巴氏杀菌法。将袋装燕麦调味汁置于恒温水浴锅中杀菌,设计杀菌条件为:80℃、10min[14]。样品冷却后立即置于4℃冰箱,于8h 内检测完毕。

1.2.5 理化指标的测定

1.2.5.1 氨基态氮的测定 采用甲醛滴定法。参照中华人民共和国专业标准氨基态氮测定法(ZB X 66038-87)测定[15]。

1.2.5.2 总氮含量的测定 凯氏定氮法,参照GBT5511-2008[16]。

1.2.5.3 总酸的测定 采用酸碱滴定法。参照中华人民共和国专业标准总酸测定法(ZB X 66037-87)测定[17]。

1.2.5.4 还原糖的测定 直接滴定法,参照中华人民共和国国家标准(GB/T 5009.7-2008)[18]。

1.2.6 色泽的测定 用Ultra Scan PRO 测色仪测定L*、a*、b*。其中,L*表亮度,值越大亮度越大;a*表红绿值,正值绝对值越大,偏红程度越大,负值绝对值越大,偏绿程度越大;b*表黄蓝值,正值绝对值越大,偏黄程度越大,负值绝对值越大,偏蓝程度越大[19]。

1.2.7 氨基酸的测定

1.2.7.1 样品的前处理 准确取样品0.5mL 于50mL烧杯中,加入14.5mL 4%磺基水杨酸溶液,震荡摇匀静置30min。12000r/min 离心5min,用0.22μm 滤膜过滤上机分析。

1.2.7.2 分析条件 一个样品分析周期53min,分析仪有两个流路和两根柱即:(1)分离柱(4.6mm ×60mm)洗脱液流经此柱,流速0.4mL/min,柱温70℃,柱压12.798MPa;(2)反应柱:茚三酮及茚三酮缓冲液流经此柱,流速 0.35mL/min,柱温 135℃,柱压1.078MPa。

1.2.8 风味物质的测定

1.2.8.1 香气成分提取方法固相微萃取(solid phase microextration,SPME)。

萃取头的老化:萃取头第一次使用时分别在气相色谱进样口于275℃老化5h,250℃老化3h,第二次以后使用在上述温度下分别老化1h 和30min[20]。

香气物质的萃取:准确量取20mL 样品于40mL的萃取瓶中,于50℃水浴锅中加热平衡15min 后,使用SPME 萃取头进行萃取。40min 后,将萃取头插入GC 进样口,解析5min。

1.2.8.2 GC-MS 参数 气相色谱分析条件:Rtx-5MS石英毛细管柱(0.25mm ×30m,0.25μm);采用分流方式进样,分流比10∶1;载气:氦气,流量1mL/min;进样量1μL;进样口温度250℃;升温程序:初始温度40℃,保持4min,以4℃/min 升温速率升至180℃,以10℃/min 升至230℃,保持6min。

质谱分析条件:电离方式EI,电子能源70eV,灯丝发热电流0.25mA,电子倍增器1000V,质量扫描范围40~400amu。

1.2.9 数据分析方法实验数据用Excel 2007,Statistix8.0 进行分析。

2 结果与分析

2.1 理化指标定结果及分析

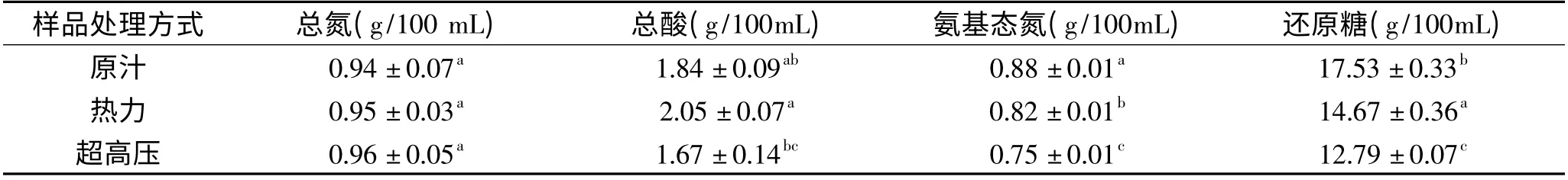

不同处理方式后的燕麦调味汁的常见理化指标测定结果如表1 所示。

如表1 总氮的结果所示,经热力、超高压处理后的调味汁与原汁的总氮含量差别不大(p >0.05),说明两种处理对总氮含量基本无影响;经热力处理的总酸含量和原汁相比差异不显著(p >0.05),经超高压处理后的总酸含量有所下降,分析其原因可能是超高压处理导致有机酸等转化或者氧化而总酸含量下降。

如表1 氨基态氮和还原糖测定结果所示,热处理和超高压处理后的氨基态氮含量均显著下降(p <0.05),超高压处理后下降更明显;还原糖变化在很大程度上与氨基态氮含量变化相同,均是经热处理和超高压处理后含量显著下降(p <0.05)而超高压处理后降低更多,分析其原因可能是氨基态氮和还原糖发生美拉德反应导致二者含量均下降,而经热处理的样品开始会由于瞬间高温而导致氨基态氮含量增加,故与超高压处理后的样品相比,氨基态氮的损失较少[21]。

表1 不同处理方式的常见理化指标检测结果Table 1 Common physicochemical properties in oat sauce under different treatment

表2 不同处理方式对燕麦调味汁色泽的影响Table 2 Effect of treatment on the colour of oat sauce

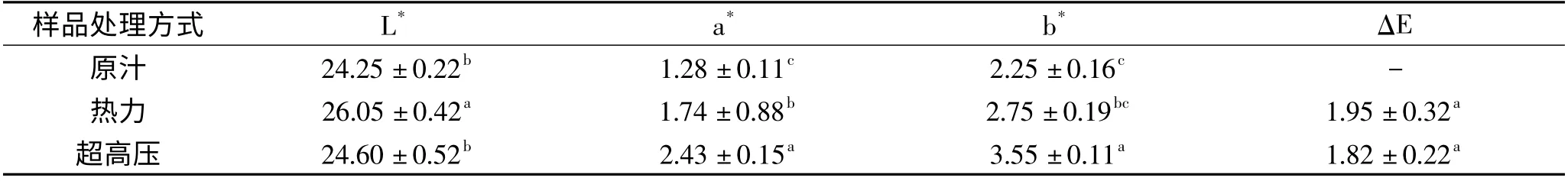

2.2 色泽的测定结果及分析

由表2 可知,热力处理后的L*值显著增加(p <0.05),即亮度值增加,褐变减轻,但超高压处理后的样品与原汁相比增加不显著(p >0.05),可能是高压及热力作用使体系中内源酶钝化抑制了褐变,另外,酚类物质易被氧化,与金属离子反应生成黑色物质,可能引起酶促褐变和非酶促褐变,高压处理致使样品中总酚含量降低,有利于抑制褐变发生[22-23]。热力、超高压处理后的a*值均显著增加(p <0.05),即偏红程度增加,热力处理后a*值增加趋势更明显;超高压处理对b*值有显著影响(p <0.05),热力处理后无显著变化(p >0.05);由ΔE 计算结果可以看出,两种处理方式的ΔE 值无显著差异(p >0.05),但以超高压处理后最低,即能最大限度保持调味汁原有色泽。

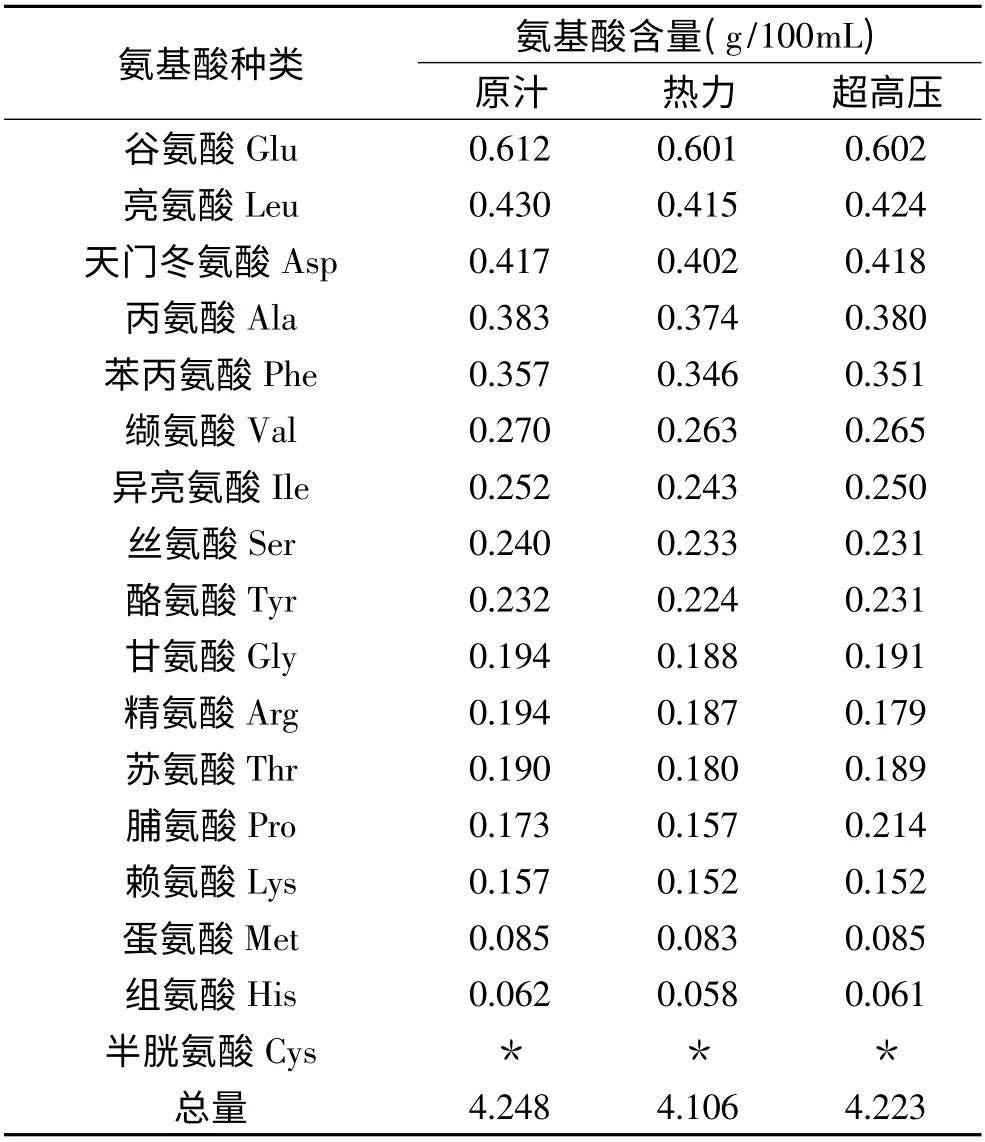

2.3 氨基酸的测定结果及分析

氨基酸的检测结果如表3 所示,检测结果包含16 种常见氨基酸,其中7 种为人体必需氨基酸。与原汁相比,各种处理均会对氨基酸造成一定损失,就氨基酸总量而言,热处理、超高压处理后样品的总氨基酸保留率分别为:96.66%、99.41%。可见,两种处理对氨基酸的破坏并不严重,就氨基酸保留率来看,以超高压的处理方式较佳,并且除去对精氨酸含量的影响较大之外,对其余氨基酸的保留率比热处理方式高或相当。

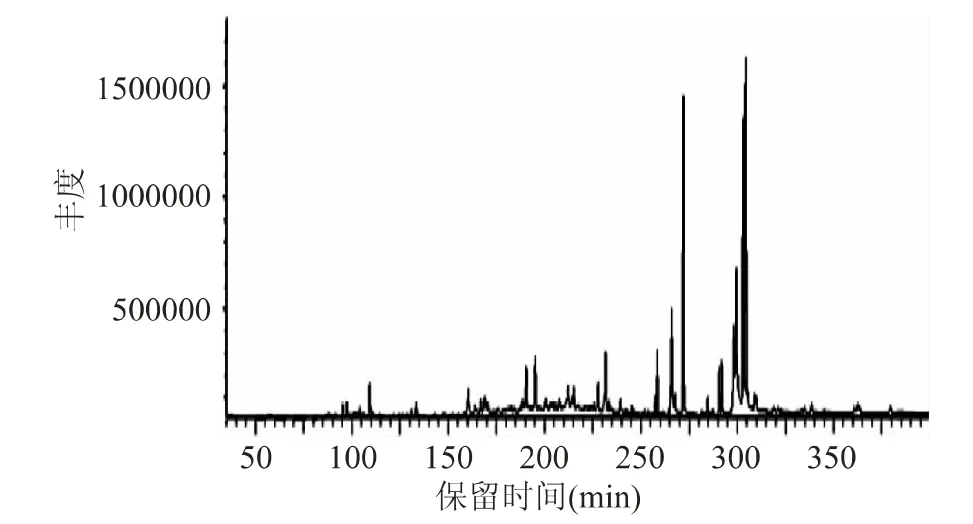

2.4 香气物质的测定结果及分析

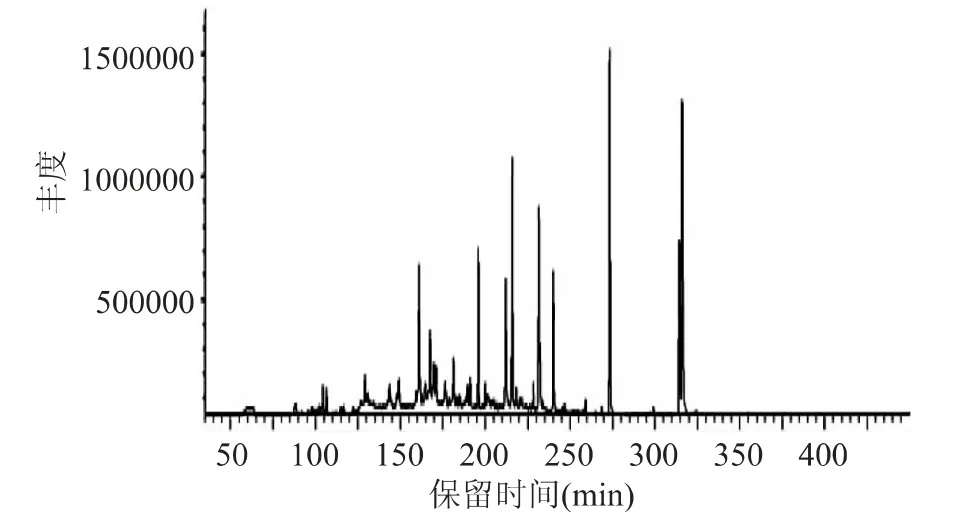

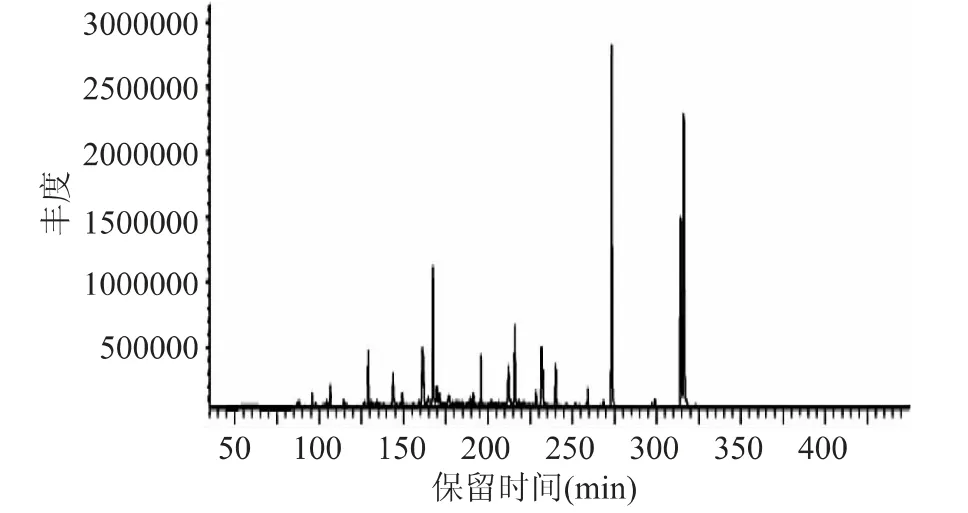

不同处理方式对燕麦调味汁香气成分的总离子图见图1~图3。

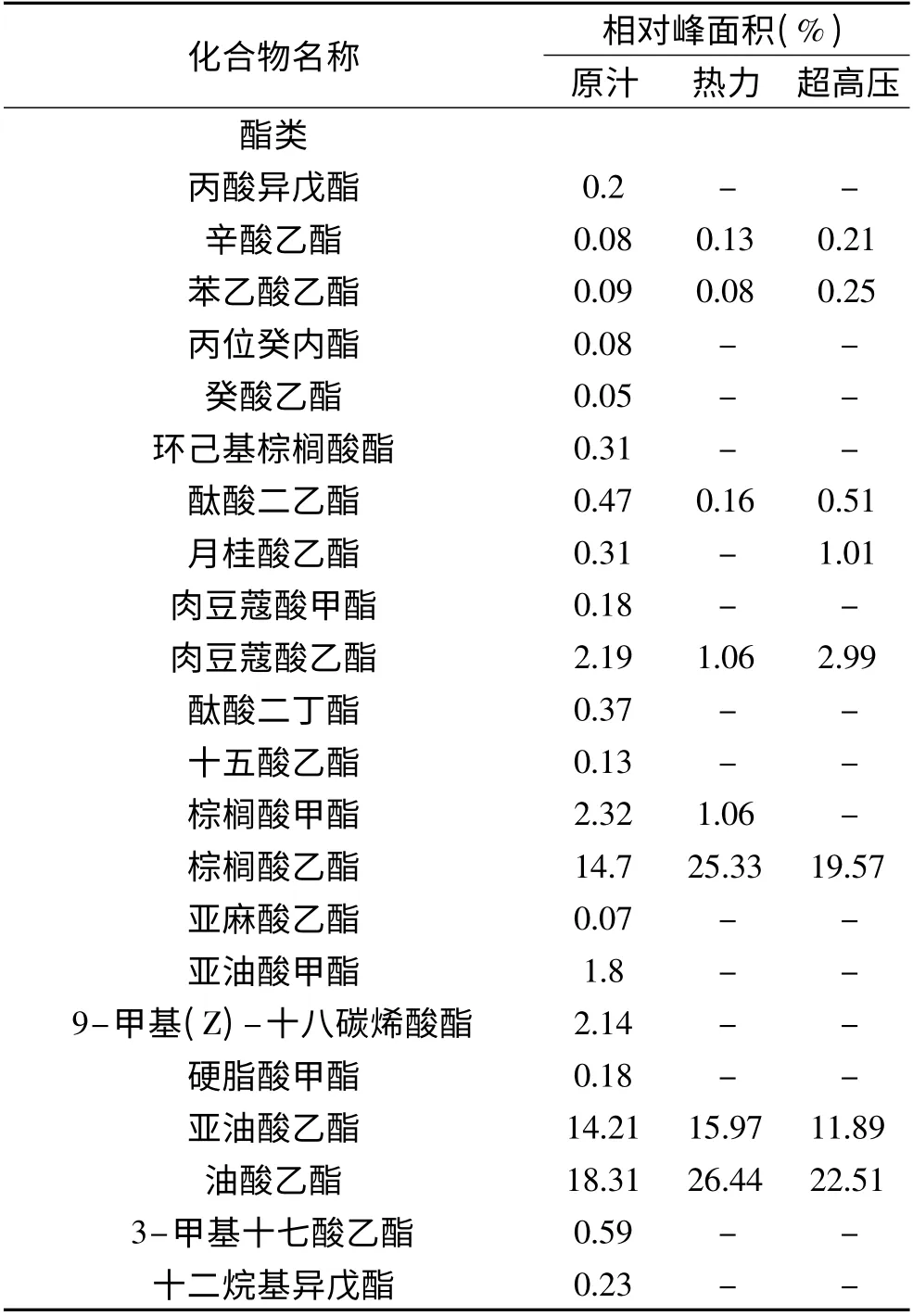

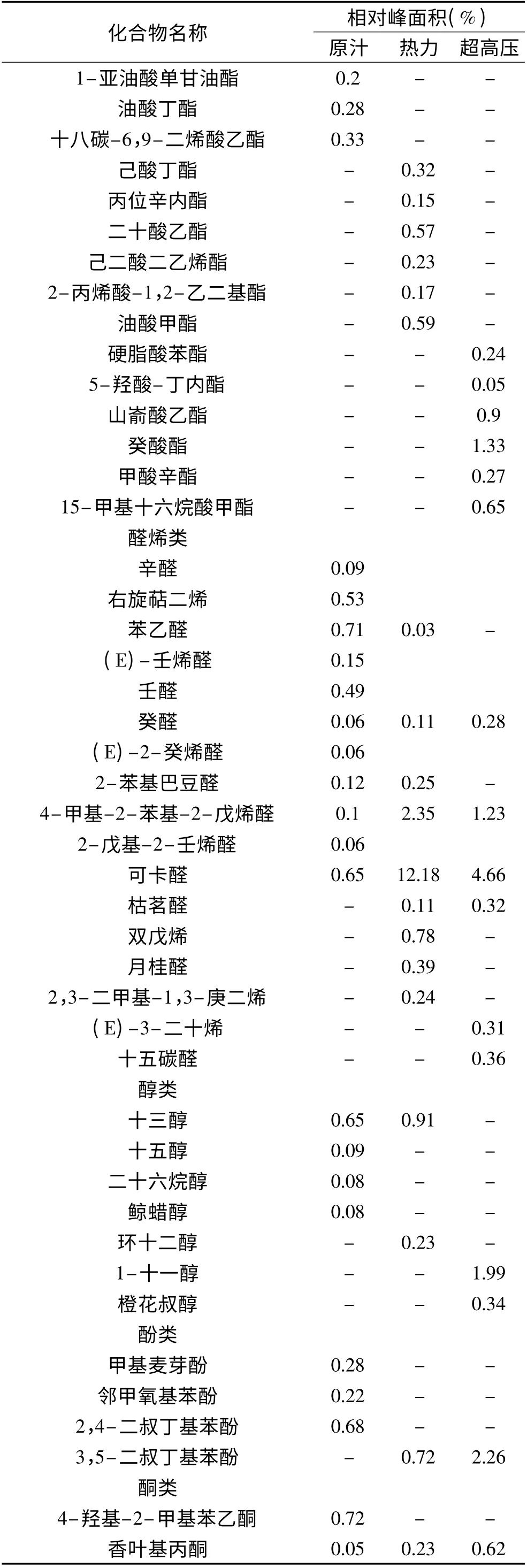

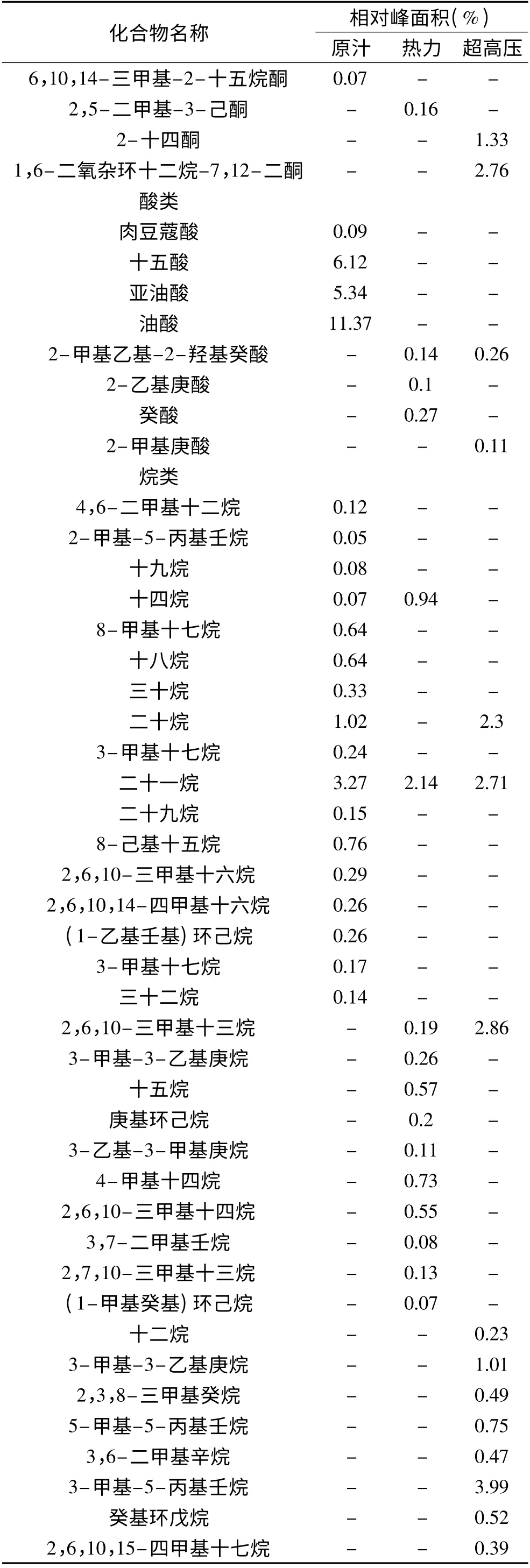

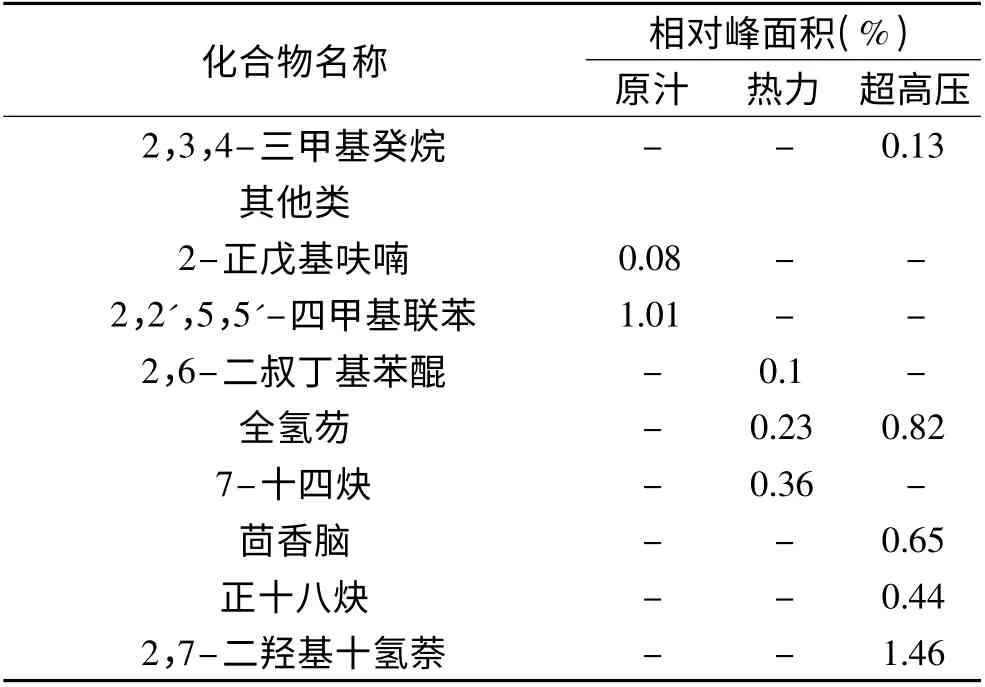

根据GC-MS 分析与谱库检索,结合文献进行人工谱图解析,鉴别出调味汁香气物质的各个化学组成及相对峰面积如表4 所示。

由表4 可知,燕麦调味汁原汁中共检测出71 种化合物,其中酯类物质共25 种,醛烯类化合物共11种,醇类物质4 种,酚类物质3 种,酮类物质3 种,酸类物质4 种,烷类物质共17 种,其他类芳香物质2种。相对含量较多的物质为油酸乙酯、棕榈酸乙酯、亚油酸乙酯、油酸、十五酸及亚油酸。

图1 燕麦调味汁原汁总离子流色谱图Fig.1 Total ion current chromatogram of fresh oat sauce

图2 超高压处理燕麦调味汁总离子流色谱图Fig.2 Total ion current chromatogram of ultra high pressure treated oat sauce

图3 热力处理燕麦调味汁总离子流色谱图Fig.3 Total ion current chromatogram of heat treated oat sauce

表3 不同处理方式的氨基酸含量的检测结果Table 3 Amino acid content in oat sauce under different treatment

表4 不同处理后燕麦调味汁主要香气成分种类和含量Table 4 Main aroma compounds and contents in oat sauce under different treatment

续表

续表

续表

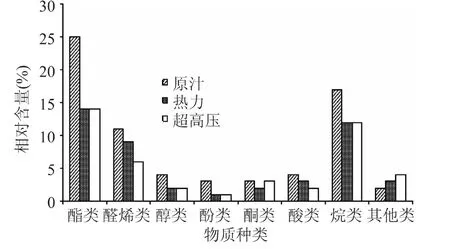

热力处理和超高压处理后的燕麦调味汁分别检测出46 种、44 种化合物,总含量分别是原汁的64.79%和61.97%。如图4 所示,燕麦调味汁经超高压和热处理后各组分的相对含量变化不大,仍以酯类物质为主,其次是烷类和烯醛类物质。酯类物质以油酸乙酯、棕榈酸乙酯以及亚油酸乙酯为主要香气物质,在杀菌后的调味汁及原汁中含量均显著高于其他芳香物质(p <0.05),是燕麦调味汁的主要芳香物质。

图4 不同处理方式对燕麦调味汁主要香气成分含量的影响Fig.4 Effect of treatment on the content of main aroma contents in oat sauce

3 结论

3.1 超高压和热力处理对总氮含量无显著影响(p >0.05);经热力处理的总酸含量和原汁相比差异不显著(p >0.05),经超高压处理后的总酸含量有所下降;经热处理和超高压处理后的氨基态氮含量、还原糖含量显著下降(p <0.05)。

3.2 经热力(80℃、10min)和超高压处理后的调味汁相比原汁L*值、b*值,a*值均增加,即表现为亮度增加、偏红程度增加、偏黄程度加深。超高压处理后的ΔE 值最低,即能最大限度保持调味汁原有色泽。

3.3 氨基酸的检测结果包含16 种常见氨基酸,其中7 种为人体必需氨基酸。与原汁相比,各种处理均会对氨基酸造成一定损失,但损失不大,就氨基酸保留率来看,以超高压的处理方式较佳。

3.4 经超高压(300MPa,15min)和热力处理(80℃,10min)后的燕麦调味汁香气物质种类相比原汁有所减少,总含量分别是原汁的64.79%和61.97%,说明两种处理方式对调味汁的香气成分有较大影响,但二者之间香气物质的种类和含量差别不大,且不同种类香气物质所占比重也相当。燕麦调味汁的香气成分中含量最高的是油酸乙酯、棕榈酸乙酯以及亚油酸乙酯。

[1]修娇,马涛,韩立宏,等.燕麦保健功能及其应用[J].食品科学,2005,26:109-111.

[2]路长喜,周素梅,王岸娜,等.燕麦的营养与加工[J].粮油加工,2008(1):89-92.

[3]Gao X L,Cui C,Zhao H F,et al.Changes in volatile aroma compounds of traditional Chinese-type soy sauce during moromi fermentation and heat treatment[J].Food Science,2010,9(4):889-898.

[4]Rovere P,Nicoletta S,Secondo G,et al.Effect of thermal treatment under high pressure on the quality of a meat sauce[J].High Pressure Research,2000,19(1):99-107.

[5]Comes M R A,Ledward D A. Effect of high - pressure treatment on the activity of some polyphenoloxidases[J].Food Chemistry,1996,56(1):1-5.

[6]Lambert Y,Demazeau G,Largeteau A,et al.Changes in aromatic volatile composition of strawberry after high pressure treatment[J].Food Chemistry,1999,67(1):7-16.

[7]包启安.酱油科学与酿造技术[M].北京:中国轻工业出版社,2011:249-253.

[8]黄婵媛,崔春,赵谋明.米曲霉全小麦制曲条件的优化[J].食品与发酵工业,2010,36(4):88-91.

[9]胡纱纱,汪一红,王承明,等.响应曲面法优化水溶性黄连木多糖的提取工艺[J].食品科学,2008,29(8):172-176.

[10]杜云建,唐喜国,陈鸣.发酵调味虾酱的研究[J].中国酿造,2006(10):68-70.

[11]张惟广,张惠玲.酿造工艺学[M].成都:成都科技大学出版社,1998:137-145.

[12]丁祥瑞,汪建明.超高压对酱料食品中微生物指标的影响[J].中国食品添加剂,2012(1):143-146.

[13]陈凡.乳酸菌发酵豆乳工艺及超高压处理对其品质影响的研究[D].镇江:江苏大学,2011.

[14]刘文鹏.低盐固态酱油灭菌温度对酱油风味及质量影响的研究[J].中国调味品,2002(7):13-17.

[15]中华人民共和国专业标准.ZB X 66038-87,氨基态氮测定法[S].1987.

[16]中华人民共和国国家标准.GB-T5009.5-2010,食品安全国家标准-食品中蛋白质的测定[S].2010.

[17]中华人民共和国专业标准.ZB X 66037-87,总酸测定法[S].1987.

[18]中华人民共和国国家标准.GB/T 5009.7-2008,食品中还原糖的测定[S].2008.

[19]向晨茜.超高压处理对鲜榨橙汁品质影响研究[D].重庆:西南大学,2011.

[20]严留俊.改善酱油风味的微生物及工艺研究[D].无锡:江南大学,2008.

[21]Official Journal of the European Union.2073/2005/EC,Commission Regulation(EC)No 2073/2005 of 15 November 2005 on microbiological criteria for foodstuffs (Text with EEA relevance)[S].2005.

[22]冯杰.纯生酱油发酵生产技术的研究[D].无锡:江南大学,2009.

[23]张微.超高压和热处理对热带果汁品质影响的比较研究[D].广州:华南理工大学,2010.