50 KW级高性能等离子体逆变器设计及其实验研究

方小鑫,王振民,佘欣仁,潘成熔,张 新

(华南理工大学机械与汽车工程学院,广东 广州 510640)

0 前言

电弧等离子体具有温度高、能流密度高、化学活性高和可控性好等特性,在机械加工(焊接、切割、喷涂等)、材料制造、电站燃煤点火、煤的清洁化等众多领域具有广阔的应用前景。要实现电弧等离子体技术的多种应用和全面推广,关键在于要有可靠性高、控制性能好的大功率等离子体电源和高性能的等离子体发生器[1]。等离子体电源直接给等离子体发生器提供电能,是等离子体系统的关键环节[2]。根据电弧理论以及等离子体工艺情况,其电弧主要呈水平或上升的伏安特性,按照电源-电弧系统稳定的基本原理,一般采用陡降特性电源。由于等离子体能量高达几十甚至几百千瓦,需要长时间高压、大电流工作,可靠性成为首要条件[2]。长期以来,可靠性较好的整流式乃至于交流工频变压器成为大功率等离子体电源的首选,但限于自身结构特点,需在回路中串入较大的阻抗以获得所需的陡降特性。相比传统电源的效率低、体积庞大、对网电冲击大、动特性不佳等缺点,高频逆变电源具有节能20%~30%、节省耗材60%~70%、对网电冲击小以及控制性能好等优点,已在焊接等领域广泛应用,但在严酷的大功率等离子体负载工作环境下,大功率逆变式等离子体电源还面临着并联均流、温升、电磁干扰、复杂结构、寄生参数等因素造成的强能量高效传递和可靠性问题,大功率等离子体电源的研制和开发是国内大功率等离子体系统发展的瓶颈[3]。

在此将高频逆变技术和双闭环控制技术相结合,设计开发了一种高效高性能的50 kW级等离子体逆变器,空载电压为320 V,额定输出电压160 V,额定输出电流320 A。通过软启动、双闭环反馈、可靠的驱动以及完善的保护电路来确保整机的安全性和可靠性。

1 系统整体设计

1.1 逆变器整体结构设计

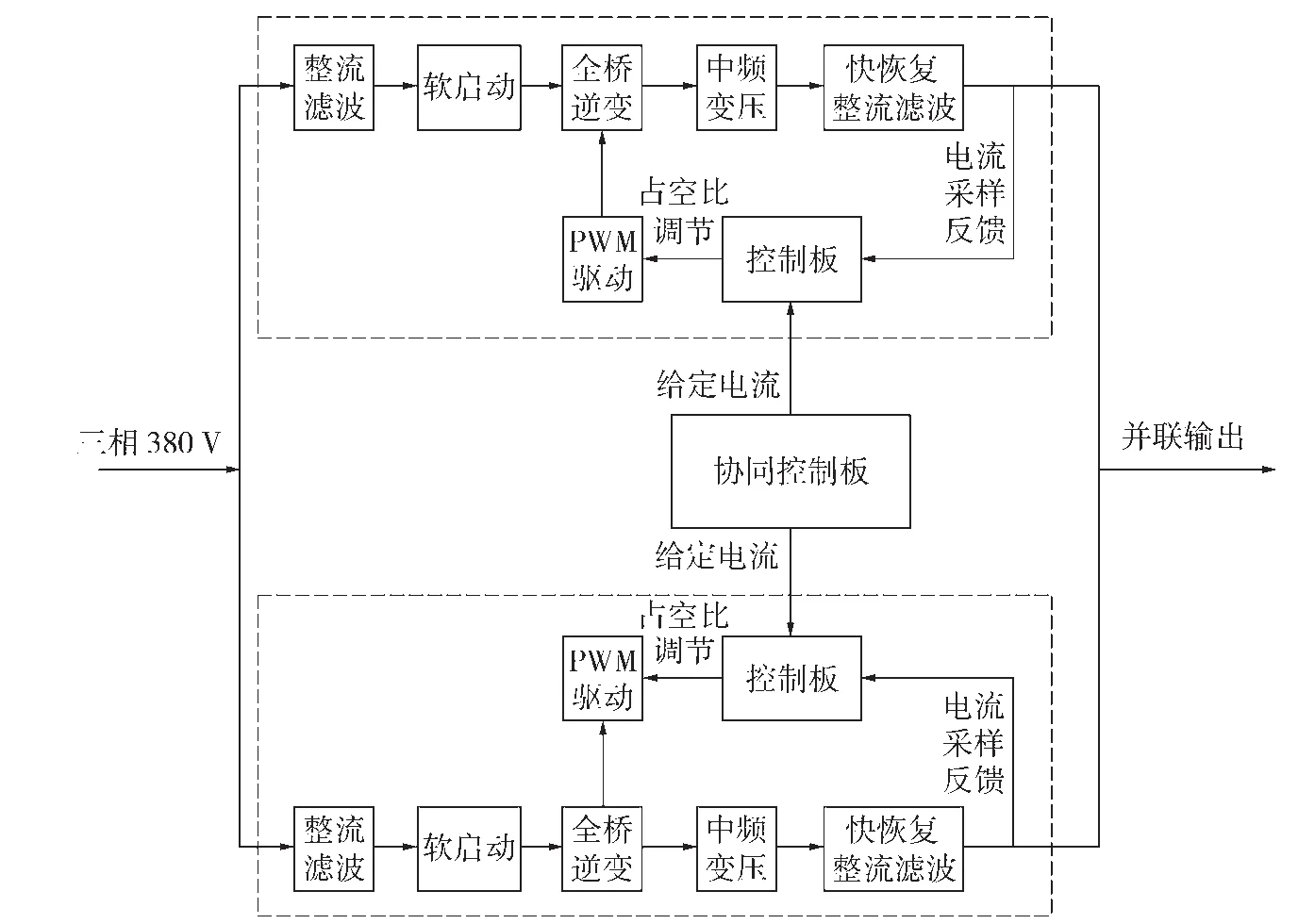

在此研究的50 kW等离子体逆变器是由两路25 kW的主电路模块并联而成。如图1所示,主电路模块分别由独立的控制板控制,三相380 V交流电压经全桥整流滤波后,通过软启动保护电路输入IGBT逆变桥,逆变桥产生的20 kHz交流脉冲经中频变压器降压以及快恢复整流滤波后输出到负载。通过霍尔传感器采集输出端电流反馈至控制板,并将采集到的电流值与协同控制板所给定电流值相比较,输出相应的控制量来调节PWM占空比,进而调整输出电流的大小,实现控制等离子体逆变器外特性的目的。

图1 50 kW等离子体逆变器结构框图

本逆变器设计为恒流输出特性,恒流源的并联运行不需要采用特殊的均流措施[4]。由于逆变器反馈控制的控制量为电流,两路模块的控制给定量均由协同控制板精确给定,数值一致,同时反馈系数的差别也非常小,因此可保证两路主电路模块的输出电流基本相同。此外,本逆变器的每一路模块内部均设计了自限流保护措施——峰值电流保护,进一步提高了逆变器抗电流不均衡的能力和工作可靠性。

1.2 拓扑结构选择

常用的拓扑结构主要有单端正激式、单端反激式、推挽式、半桥式、全桥式等多种类型。其中,桥式拓扑结构的优点是,其开关管的稳态关断电压等于直流输入电压,并且能将变压器初级侧的漏感尖峰电压钳位于直流母线电压,同时将漏感储存的能量回馈至直流母线,而不是消耗于电阻元件。全桥电路由于存在零电压的续流状态,可以获得更好的谐波控制,工作于倍频方式时,桥臂电压的频率是开关频率的两倍[5]。桥式拓扑结构对功率开关器件的耐压要求相对较低,并有较高的功率输出能力,因此通常采用全桥逆变拓扑来实现较大功率输出。

图2 50 kW等离子体逆变器主电路

由于等离子体逆变器动态响应速度快、控制性能好、工作电压高、输出功率大等特性,所以本设计采用全桥拓扑;为进一步提高耐压能力,变压器二次侧快速整流采用全桥整流模式。主电路如图2所示,其中 VD1~VD4是快恢复二极管;RV*1~RV*6是压敏电阻,为防止电压过高时损坏元器件,起到一种保护作用;L1为输出电抗,用于平滑滤波,降低瞬变电压,减小直流电流上的纹波幅值。

2 控制电路设计

本控制电路主要包括PWM产生电路、驱动电路、检测电路、保护电路以及给定电路,以UC3846为控制核心,能够实现PWM信号的产生、输出特性的控制以及故障检测和保护等功能。

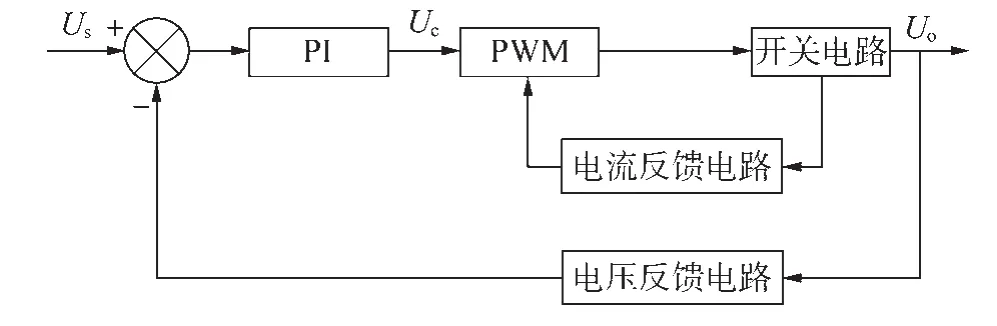

2.1 控制模式选择

传统的电压型PWM控制模式只对输出电压进行采样,并作为反馈信号以实现闭环控制,稳定输出电压。由于仅用电压采样的方法稳压,稳定性差,响应速度慢,甚至在大信号变动时会产生振荡,易损坏功率器件,在全桥和推挽等电路中引起变压器偏磁化饱和而产生尖峰电流,最终导致线路工作失常[7-8]。针对电压型PWM的缺点,本研究在电压环的基础上增加电流环,实现双闭环控制。无论电流变化还是电压变化,都会使PWM输出脉冲的占空比发生变化。这种控制方式可在较大程度上改善系统的电压调整率,提高系统的瞬态响应速度,增加系统的稳定性。控制系统框图如图3所示。

图3 双闭环控制系统框图

2.2 PWM产生电路

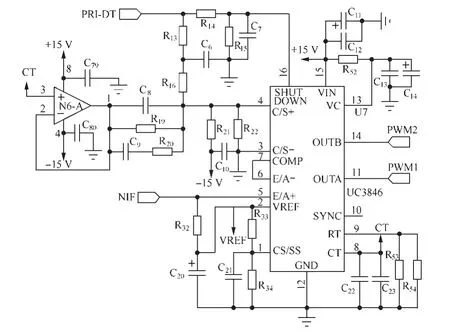

本设计选择UC3846集成控制芯片来产生脉宽调制信号,其脉冲产生电路如图4所示。

图4 PWM产生电路

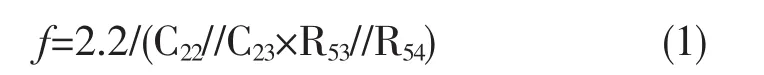

图4 中,由 C22、C23并联和 R53、R54并联组成构成振荡器,振荡频率为:

为了防止主电路中IGBT1和IGBT3同时导通,通常要设定功率开关管都关断的时间,称为死区间。死区时间的长短由振荡器的下降沿决定,由式(1)可求出,该电路的死区时间为:

电容C21是为了实现软启动,当UC3846引脚1的电压小于0.5 V时无脉宽输出。如图4所示,引脚1经电容C21到地,开机启动后随着对电容C21的充电,当电容两端电压高于0.5 V时脉宽信号才会由引脚11及引脚14端输出,并且随着电容两端电压的逐渐升高,脉冲也逐渐变宽,从而完成软启动功能。

UC3846采用的是峰值电流控制模式,图4中,电压外环反馈信号输入到引脚4,电流内环反馈信号输入到引脚5,电流内环和电压外环同时起作用调节PWM脉宽,如果内环变压器一次侧出现过流,而外环电压信号的输出电感响应速度比内环慢,这个电流信号被霍尔传感器检测到后,经过放大与外环电压误差放大信号比较,迅速调节PWM脉宽[9]。

2.3 峰值电流保护电路设计

峰值电流保护电路不仅直接关系到IGBT器件本身的工作特性和运行安全,而且影响到整个系统的性能和安全。它包括短路和过流保护两种,控制回路误动作或误配线等都会造成逆变器上、下桥臂直通等短路事故。短路电流流过逆变器的开关器件,会使元件烧坏,必须在很短的时间内封锁PWM驱动信号输出,使逆变器停止工作。

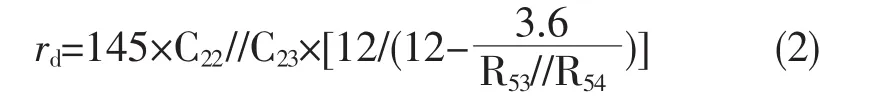

峰值电流保护电路如图5所示,峰值电流信号来自电感线圈对主变压器初级电流的采样。当主变压器初级电流过流时,V1的基极为高电平,从而V1导通,集电极电位被拉低,三极管V3导通,其集电极输出高电平,经比较器U17比较后输出高电平信号,此时过流指示灯亮,显示故障。过流时,V1的基极为高电平,信号直接控制UC3846的引脚16(高电平保护,低电平工作),使UC3846控制芯片停止工作,关闭驱动电路,从而起到保护电路的目的。

2.4 驱动电路设计

图5 峰值电流保护电路

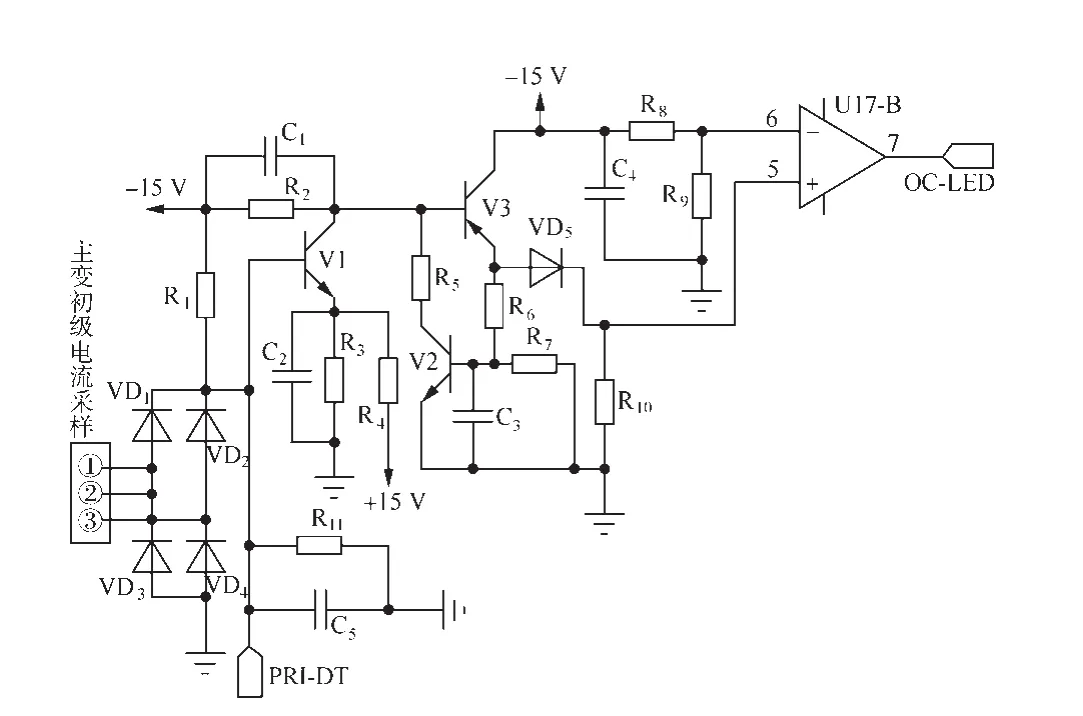

驱动电路的作用是将UC3846输出的PWM脉冲信号进行隔离和放大以驱动IGBT,从而保证其可靠地工作。如图6所示,由UC3846产生的两路PWM脉冲信号分别输入到VF1、VF2和 VF3、VF4。VF1和VF3为P沟道功率场效应管,VF2和VF4为N沟道功率场效应管,分别构成两路推挽输出电路,其输出信号经过脉冲变压器产生四路IGBT驱动信号。脉冲变压器同时也起到隔离作用,以其中一路为例说明,为了达到更好的驱动效果,在栅极电阻R89上再并联一个电阻R90和二极管VD14的串联网络,并且在栅射极间并接电容C45,用以调节IGBT开关和关断的驱动速度,有利于提高工作频率,减少开关损耗。栅射电阻R97是为了防止当IGBT关断时,栅射电压受IGBT和电路寄生参数的干扰影响而引起器件的误导通[10],起到一种保护作用。

图6 IGBT驱动电路

3 实验与结果分析

实验条件:50 kW等离子体逆变器样机、工业制冷机、三相可调变压器、大功率模拟负载、等离子弧实验平台以及TDS2012B示波器。

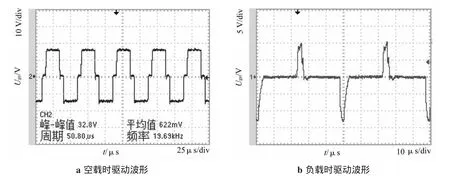

3.1 驱动波形测试

PWM驱动波形测试结果如图7所示,图7a为空载时的PWM波形,由于此时的反馈电流信号为零,与给定电流信号比较后的偏差值最大,故此时的PWM波形占空比最大;接负载时,通过霍尔传感器采集的电流信号反馈至控制板,与给定电流信号进行比较,调节PWM占空比的大小,图7b为给定电流值最小时的驱动波形,此时的PWM占空比最小。所测驱动波形均有较陡的上升和下降沿,故功率开关管的开通和关断速度较快。

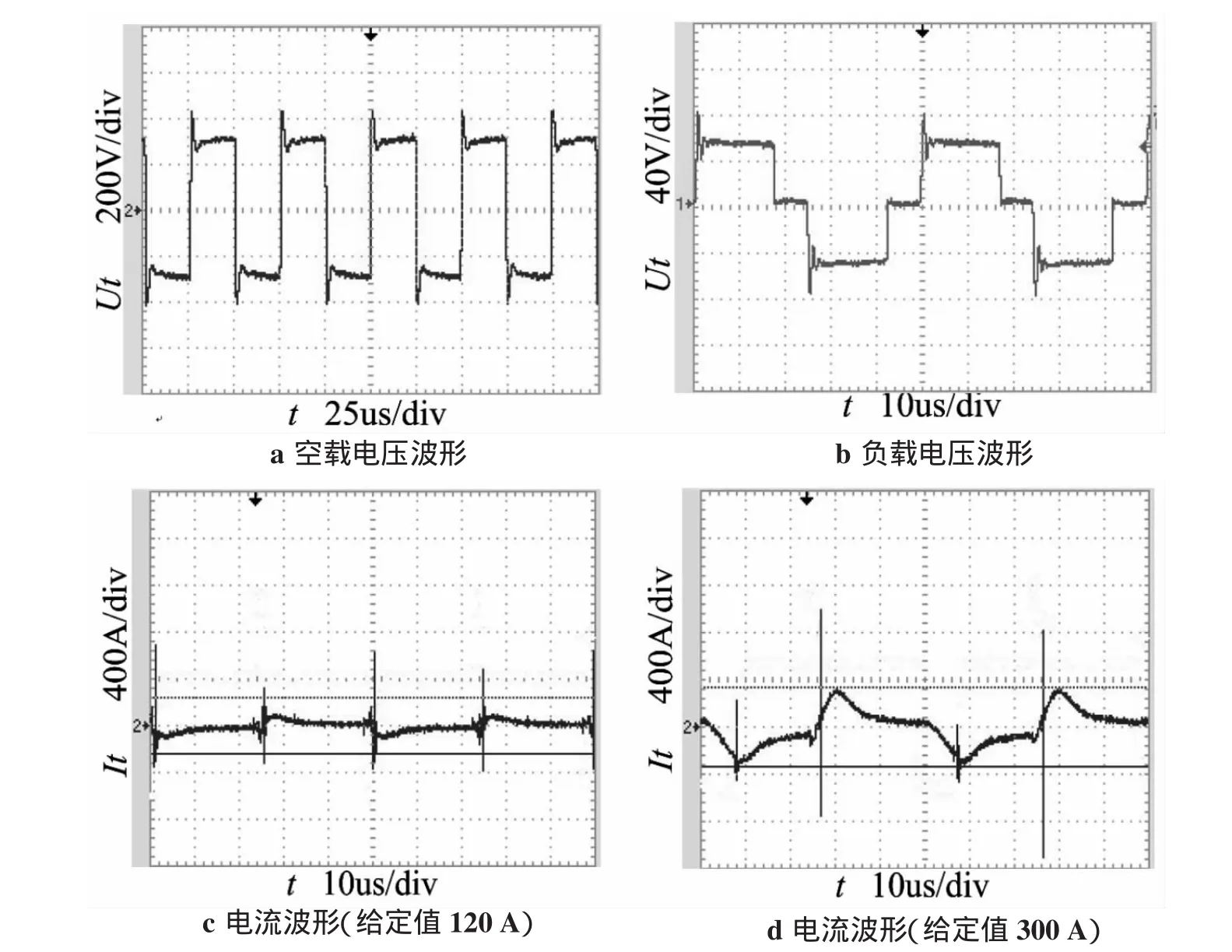

3.2 主变二次侧波形测试

主变压器二次侧波形如图8所示。其中,图8a为空载时电压波形,反馈的电流信号为零,此时系统实际处于开环控制状态,PWM占空比最大;图8b为带负载时的波形,此时系统处于闭环控制状态,所测电压波形的占空比随给定电流值的变化而变化,确保恒流特性输出。在输出负载一定的情况下,当给定电流为120 A时,输出电流波形如图8c所示,而图8d为给定电流值300 A时的输出电流波形。从图中可以看出,但随着给定电流的增大,主变二次侧输出电流幅值也变大,由于电流波形的变化周期始终相同,其上升沿与下降沿变陡。

图7 PWM驱动波形测试结果

图8 主变二次侧波形测试结果

3.4 输出电压波形测试

图9为空载时的输出电压波形。图9a中,由于反向恢复效应,在快恢复整流输出之后的电压波形存在着尖峰;通过输出电抗器滤波吸收后,所测得的电压波形趋于平滑直线,接近于理想直流输出,见图9b,此时的空载电压约为320 V,达到设计要求。

3.5 等离子弧燃弧测试

图10为等离子体逆变器样机进行等离子弧燃弧实验的测试结果。电极为直径5 cm的碳棒,起弧平稳,燃弧阶段弧光强烈,等离子弧稳定,基本达到预期效果。相比图9b,图10b的纵坐标放大了2.5倍,可以清楚的看到燃弧过程的直流电压波形变化规律,存在较明显的、周期较一致的纹波电压。

4 结论

本设计采用全桥逆变拓扑结构和双闭环控制模式,通过两路25 kW主电路模块的并联输出,实现了50 kW级等离子体能量输出;对所研制的样机进行了性能测试和燃弧实验,验证了本设计的合理性、整机工作的安全性和可靠性。

[1]张 栋.嵌入式智能节点型等离子体逆变电源的研究[D].广州:华南理工大学,2010.

[2]Wang Zhenmin,Huang Shisheng.A Novel300kWarc Plasma Inverter System Based on Hierarchical Controlled Building Block Structure[J].China Welding,2008,17(4):5-8.

[3]屠 昕.用于危险废弃物处理的直流等离子体射流特性研究[D].杭州:浙江大学,2007.

[4]高玉峰,胡旭杰,陈 涛,等.开关电源模块并联均流系统的研究[J].电源技术,2011,35(2):210-212.

[5]陶高周,张 庆,李永红,等.主电路模块化设计在大功率电源中的应用[J].电源世界,2009(1):41-43.

[6]Pivit E,Saxarra J.On Dual Control Pulse Width Modulated for Stable Operation of Switched Power Supplies[J].Wiss.Ber.AEG-Telefunken,1979,52(5):243-249.

[7]徐德进,刘纪周,胡成绰.小型等离子弧切割电源研究[J].电焊机,2010,40(10):49-51.

[8]夏 田,朱锦洪.峰值电流模式逆变焊机控制电路的设计[J].通讯电源技术,2004,21(1):7-9.

[9]潘江洪,苏建徽,杜雪芳.IGBT高压大功率驱动和保护电路的应用研究[J].电源技术应用,2005,8(11):51-54.