岩沥青+SBS复合改性沥青路面施工质量控制

陶远贵

(恩施州交通职工教育培训中心)

1 岩沥青+SBS 改性沥青及沥青混合料性能质量控制

1.1 岩沥青+SBS 改性沥青室内试配

由于现场中、上面层用的是SBS 改性沥青,SBS 改性沥青含量为4%,为方便施工,因此施工中只调整岩沥青的含量。通过室内沥青混合料实验、聚合物改性沥青技术标准以及经济性等方面综合考虑最终确定岩沥青参量为4.5%。

1.2 岩沥青+SBS 改性沥青混合料性能验证

根据室内确定的岩沥青参量,在现场目标配合比设计的基础上,通过沥青混合料试验对复合改性沥青混合料的路用性能进行验证如表1,从表格实验数据可以看出岩沥青与SBS 复合改性对沥青混合料的性能提高很大。

表1 岩沥青+SBS 复合改性沥青混合料性能

2 岩沥青+SBS 改性沥青混合料现场质量控制

2.1 拌和温度要求

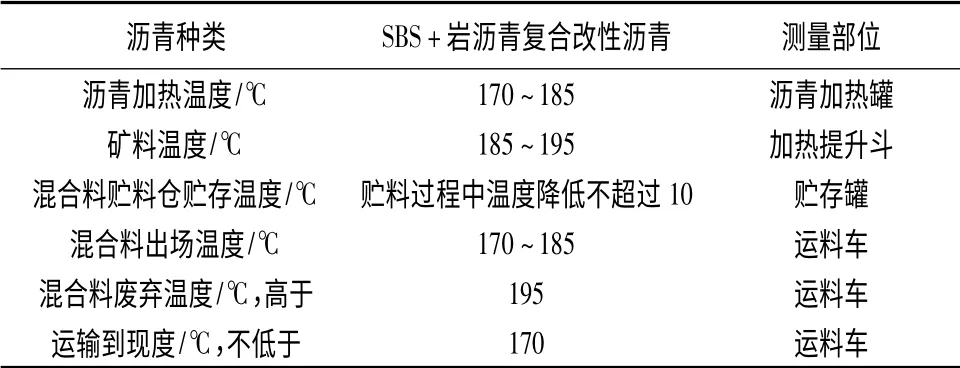

沥青混合料温度是路面施工过程中的重要参数,沥青混合料所有温度参数中,起决定性控制作用的是出场温度,它的高低直接影响了后续到场温度、摊铺及碾压温度的高低。在沥青混合料生产过程中,应严格检验、控制温度指标。岩沥青+SBS 复合改性沥青混合料温度控制如表2。

表2 沥青混合料拌和与出场温度控制要求

2.2 拌和时间要求

由于现场没有成套的改性沥青加工设备,因此现场制备采用干法施工。现场采用在拌和锅设投料口。首先将称量好的集料放入拌合锅,然后将岩沥青投入拌合锅,为了使沥青和集料充分拌和,拌合时间要比通常拌合时间要长5 ~8秒钟。版和结束后,将SBS 改性沥青和矿粉喷入进行充分拌和,拌合时间比普通混合料延长6 s。

3 岩沥青+SBS 改性沥青摊铺与碾压质量控制

3.1 岩沥青+SBS 改性沥青摊铺质量要求

摊铺机开工前应提前0. 5 ~1 h 预热熨平板不低于100 ℃,摊铺速度宜控制在1 ~3 m/min 的范围内。

3.2 岩沥青+SBS 改性沥青碾压质量控制

由于岩沥青+SBS 改性沥青粘度比较大,温度太低碾压不会密实,孔隙率大,渗水严重,从而会引起早期病害。因此岩沥青+SBS 改性沥青温度控制很关键。

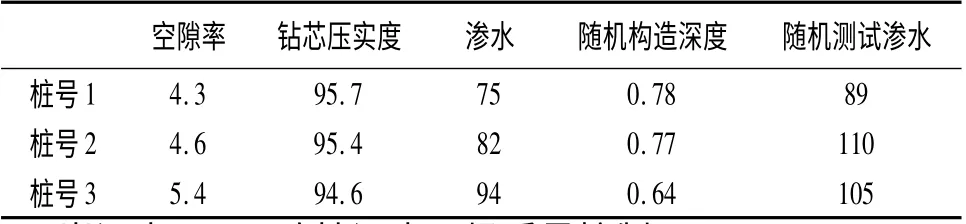

施工时,初压温度应控制到165 ℃左右,碾压终了温度不应低于100 ℃。压实成型的沥青路面应符合压实度及平整度的要求。沥青混凝土的压实层最大厚度不宜大于100 mm;路面施工应配备足够数量的压路机,压路机数量不宜少于5 台。现场中面层试验段共采用了3 个不同的碾压方案,如表3,根据现场检测数据来看,方案3 碾压顺序,碾压遍数,碾压速度压实工艺是较合理,可行的,实验结果见表4。

表3 试验段碾压工艺

表4 碾压现场实验检测结果

4 岩沥青+SBS 改性沥青现场质量控制

岩沥青+SBS 改性沥青现场质量控制与普通沥青质量控制差别不是很大,主要从平整度、压实度、渗水系数等方面来控制。由于岩沥青+SBS 改性沥青粘度大,抗车辙性能比较好,一般用于中下面层。因此压实度和渗水系数控制是关键。

压实度检测主要是通过现场取芯样确定,现场渗水试验也是间接反映压实度情况。压实度采用实验室标准密度的97%,最大理论密度的93%,试验段密度的99%进行控制。压实度控制不好将会引起孔隙率偏大、渗水,进而引起水损害等早期病害,因此压实度是现场质量控制关键因素。

现场平整度、标高及横坡检测中,要求中、下面层平整度不大于5 mm,表面层平整度不大于3 mm。

5 结 语

(1)根据室内实验及气候、经济等方面考虑,确定岩沥青+SBS 改性沥青的掺量为4.5%;

(2)岩沥青+ SBS 改性沥青混合料出场温度范围是175 ~185 ℃;

(3)现场试验段采用三种施工方案,根据现场监测数据,方案3 碾压顺序,碾压遍数、碾压速度、压实工艺是较合理,可行的。

[1]梁锡三.沥青混合料设计及质量控制原理[M].人民交通出版社,2008.

[2]公路沥青路面施工技术规范(JTJF40 -2004)[S].人民交通出版社,2005.