焦炭混合入炉研究

李金龙,方觉,张波,辛红艳

(1.河北联合大学冶金与能源学院,河北唐山063009;2.中钢集团工程设计研究院石家庄设计院,河北石家庄050021)

焦炭是高炉炼铁的基本原料,其在高炉冶炼中起到的骨架作用是其他炉料所不能替代的,焦炭只有具有和保持足够的强度才能避免在高炉内的大量的破碎,满足料柱透气性的要求。但随着煤比的提高和焦比的降低,炉内焦炭的失碳率会随之不断升高,从而导致其强度不断降低。严重时可造成焦炭大量破碎,从而使料柱透气性恶化,这是进一步降低焦比的一个重要限制性因素。解决上述问题的一个途径是采用低反应性、高强度的优质焦炭。但目前我国优质冶金焦供应紧张且价格昂贵。因此本文以研究不同焦炭的互补性为基础,从互补性出发探讨不同反应性、不同粒度焦炭混合使用的效果和适宜的使用方式。在满足高炉料柱强度的前提下,扩大冶金焦的使用范围。

1 焦炭的常规性检验

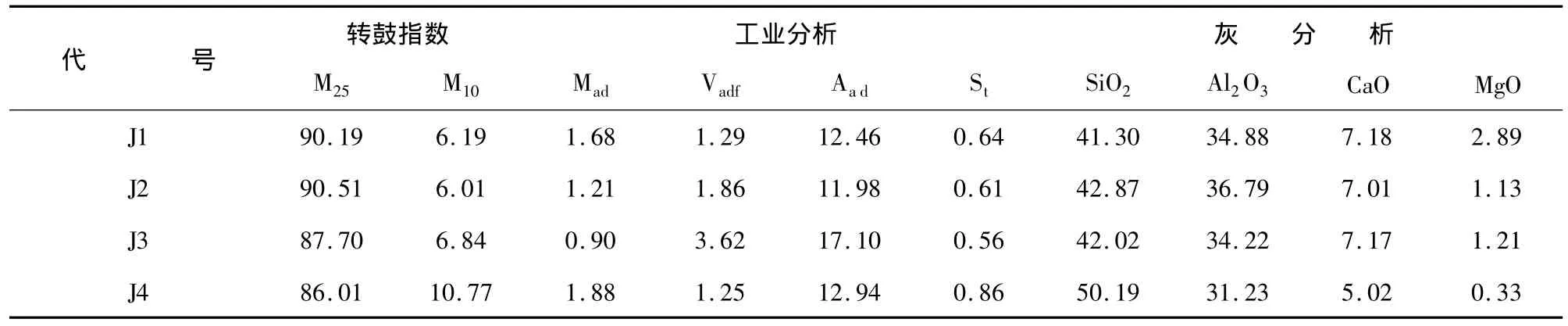

对实验室具备的4种焦炭编号:J1、J2、J3、J4进行常规性的检验,数据结果见表1。

表1 焦炭常规性质/mass%

2 焦炭反应性试验

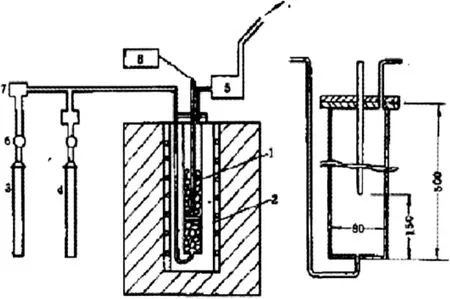

焦炭反应炉是本实验测定焦炭反应性的仪器,它实质是底部封闭式电阻丝加热电炉与耐高温合金钢反应器的组合,设备结构见图1。严格按照GB/T4000-2008的试验要求,焦炭与CO2气体在1100℃ ±5℃下反应2h,CO2气体的流速为5 L/min。反应结束以后通入氮气进行冷却并保护焦炭不与空气中的气体进行反应影响试验结果,反应器中的焦炭冷却至100℃后停止通入氮气,并将焦炭从反应器中倒出并称量其重量、计算反应性。

将经过反应性测定试验的焦炭试样全部装入Ι型转鼓内,以20 r/min的转速旋转30 min。然后从转鼓中倒出,并用Ф10 mm圆孔筛筛分、取筛上物称量、计算各焦炭的反应后强度。

图1 我国块焦反应性测试装置

4种不同种焦炭进行反应性和反应后强度的测定结果如表2所示。

表2 焦炭反应性及反应后强度/%

3 焦炭反应性互补试验

在进行反应性互补的试验中,为了能够显示出不同焦炭之间的相互作用关系以及混合使用过程中各自的变化规律,每组试验尽量选择反应性具有较大差异的两种焦炭。四种焦炭分成若干组,各组分别进行检测。

每组试验中的两种焦炭各自称量备用焦块100 g±0.5 g。将其中的一种焦样做好标记(形状不同)。试验按照反应性测定的步骤操作,试验结束后冷却至室温,将两种焦炭各自挑选出来,单独称量每种焦样的质量,并计算各自的失碳率。

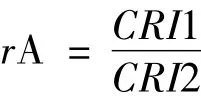

配伍的参照参数是两种焦炭的反应性比值rA:

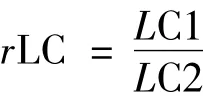

试验后得到两种焦炭的失碳率LC1和LC2以及他们的比值rLC:

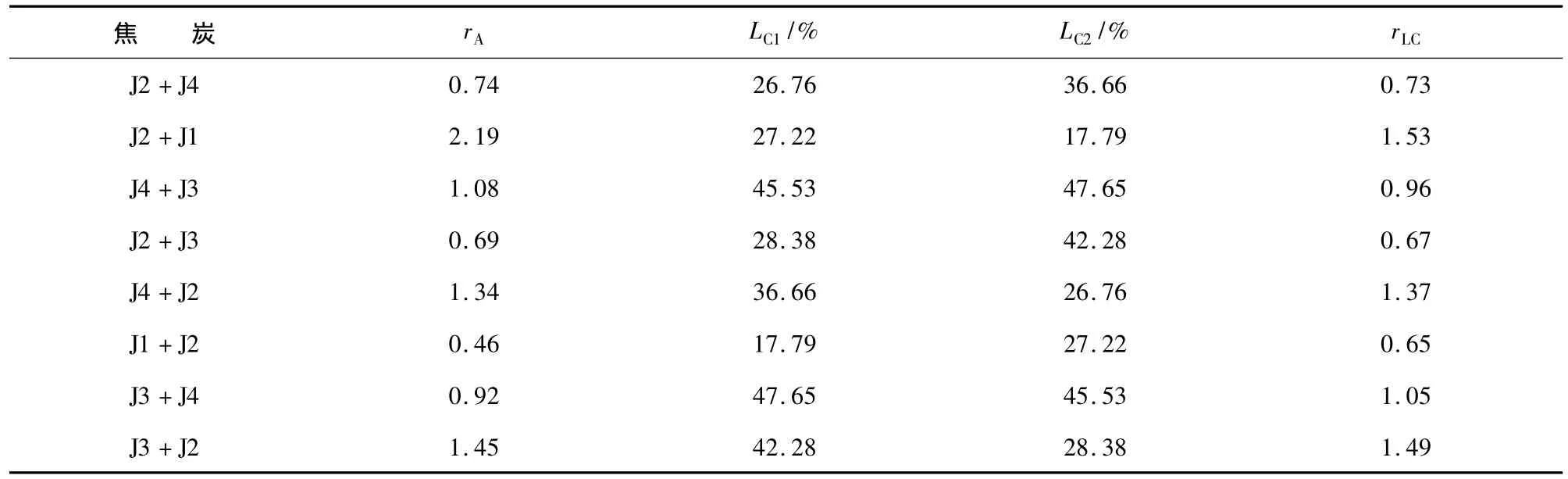

试验结果见表3

表3 反应性互补试验结果

图2 混合焦炭失碳率与反应性的关系

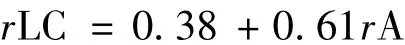

图2示出了表3给出的试验数据,图中横轴表示两种混合使用焦炭的反应性比值rA,纵轴则表示相应焦炭的失碳率之比rLC。可见,如果将两种焦炭混合使用,反应性高的焦炭失碳率明显高于反应性低的焦炭。变化趋势大致呈一条S型曲线。为了使用方便,可近似用直线来表示:

直线的相关系数为0.91。这表明二者的线性相关性还是较强的。当然,这个试验结果是在实验室条件下,使用1∶1的比例得到的结果。高炉中的实际情况可能会有所不同。不过我们可以以此为根据来定性地讨论反应性互补的作用。可以看出高炉内混合使用反应性高低不同的焦炭可在牺牲高反应性焦炭强度的前提下保护低反应性焦炭的强度。

小粒度焦炭具有较大的比表面积。而气体向大粒度焦炭内部的渗透则较为困难。因此,两种不同粒度的焦炭混合使用时,小粒度焦的失碳率要高于大粒度焦,将较小粒度的焦炭作为下位焦或将小粒度焦炭作为粒焦使用可充分发挥焦炭的粒度互补作用。

高炉炼铁生产中的位置效应是自然存在的,由于距离氧化气源远近不同或接触氧化性气体的先后而造成的失碳率方面的差别。煤气自下而上流动,对焦炭层起作用的主要是下部矿石层产生的氧化性气体,所以下部的焦炭距离氧化性气体源较近,而上部焦炭则距离较远,因此一般意义上高炉内下部焦炭失碳率高于上部焦炭,将高反应性的焦炭作为下位焦使用可提高焦炭的互补性。

应用焦炭的互补性可大大地丰富上部调剂手段。

4 不同反应性焦炭的搭配说明

为了方便讨论,根据焦炭的性质将焦炭分为以下几种类型:

1)低反应性,高强度焦(代号LH),例如2号焦炭;

2)低反应性,低强度焦(代号LL),例如1号焦炭;

3)高反应性,高强度焦(代号HH),例如4号焦炭;

4)高反应性,低强度焦(代号HL),例如3号焦炭。

以上所谓强度是指高温反应后抗压强度。

焦炭粒度用字母B和S表示,置于代号前方。B代表大粒度,S代表小粒度。例如:

1)BLH代表大粒度低反应性高强度焦炭;

2)SHL代表小粒度高反应性低强度焦炭。

布料顺序有混装、下位和上位之分。此外还可与矿批混装,例如粒焦。混装和粒焦使用文字说明。其他按焦炭代号顺序确定。例如:

1)LH+HL代表先加一批低反应性高强度焦炭,再加一批高反应性低强度焦炭。即置于加号前面的焦炭先加,置于加号后面的焦炭后加;

2)BHH+BLH代表先加一批大粒度高反应性高强度焦炭,再加一批大粒度低反应性高强度焦炭。

炉况分为以下3种:

1)正常炉况

正常炉况指炉内焦炭失碳率较低,具有足够强度,远离大比例破碎危险的炉况;

2)危险炉况

危险炉况指炉内焦炭失碳率已经升高至危险的程度,焦炭面临或接近大比例破碎的炉况;

3)失常炉况

失常炉况指焦炭已经发生大比例破碎的炉况。

5 讨论

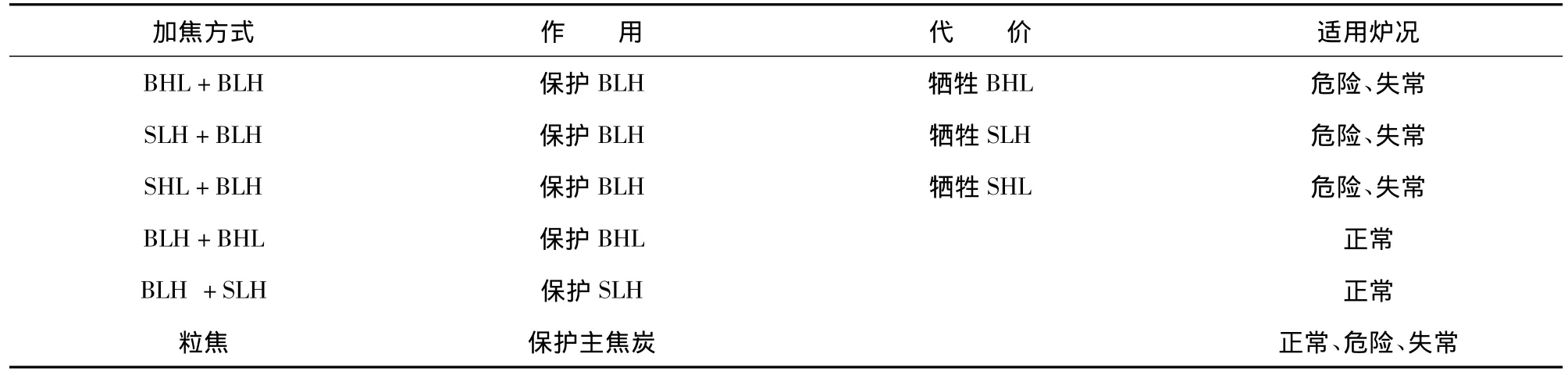

通过以上分析我们可以得到在不同炉况条件下焦炭搭配入炉的可行方法。

1)BHL+BLH

使用两种不同的焦炭。首先加入少量高反应性低强度的保护焦,然后加入低反应性高强度的主焦炭。

氧化性气体来自于下部的矿石层。因此首先接触处于下层的高反应性保护焦。经过保护焦后的煤气中氧化性气体量大幅度减少。因此,上层的主焦炭失碳率可大大降低。这种方式的本质是牺牲保护焦,维护主焦炭。优点是可使主焦炭脱离危险区,避免主焦炭的大比例破碎。缺点是必须牺牲保护焦的强度,因此料柱中碎焦量较大。

这种加焦方式一般用于改善危险炉况或失常炉况。

2)SLH+BLH

本质是使用同一种焦炭,但分级入炉。将小粒度部分置于下层,大粒度部分置于上层。作用和优缺点与BHL+BLH相似。

3)SHL+BLH

作用与BHL+BLH相似。由于小粒度焦炭的反应性更高,故效果较BHL+BLH更为强烈。故可减少保护焦用量,从而减少料柱中的焦粉量。

4)BLH+BHL

即将大粒度低反应性高强度焦炭加在下层,将大粒度高反应性低强度焦炭加在上层。作用是以牺牲过剩的BLH强度为代价,达到提高不足的BHL强度的目的。因此可平衡两种焦炭的强度,减少高反应性焦炭的破损。

采用这种加料方式时应严防BLH接近危险区。这种措施适用于正常炉况,用于降低粉末量,改善料柱透气性。

5)BLH+SLH

将小粒度焦炭置于上方,使其受到大粒度焦炭的保护。作用与BLH+BHL类似,同样仅适用于正常炉况。

6)粒焦

粒焦是将小粒度焦炭加入料批。作用与SLH+BLH类似。由于保护焦粒度更小,与矿石接触更紧密,故效果更为强烈。如果使用高反应性的粒焦,则可进一步提高粒焦的效率。

这种措施对所有炉况均适用。

6 结论

(1)两种焦炭混合使用,反应性高的焦炭失碳率明显高于反应性低的焦炭。

(2)通过对不同焦炭反应性互补实验,我们可以得到混合焦炭失碳率与反应性的关系曲线,可近似用直线来表示:rLC=0.38+0.61rA 相关系数:r=0.91

(3)更具不同炉况条件,提供了可靠的上部调剂手段,表4是主要上部调剂手段的汇总。

表4 上部调剂措施

[1] GB/T 4000—2008.焦炭反应性和反应后强度测定方法[S].

[2] 方觉,王杏娟,龚瑞娟,任荣霞.高炉块状带焦炭强度模拟研究[J].钢铁研究学报,2007(1):12-16.

[3] 齐炜,郭姗姗,王利斌.焦炭反应性和反应后强度实验中注意事项[J].煤质技术,2009(6):24-26.

[4] 傅永宁.高炉焦炭[M].北京:冶金工业出版社(1995年第一版):196-202.

[5] W.Zhao.Analysis of Several Factors that Affect Cike Quality[J].Value Engineering,2010(4):41.

[6] 邵剑华,方觉,任荣霞,梁军.高炉焦炭负荷的分布规律[J].钢铁研究学报,2008(1):14-19.