ASME BPE 标准的介绍与解读系统设计(SD)章节简介-2

顾正辉

(上海森松制药设备工程有限公司,上海 201323)

1 ASME BPE 标准的SD-3.1.2 系统设计介绍

1.1 SD-3.1.2.1 通用要求

(1)在系统中物料的残留量要做到最少。

(2)在生物工程的管道设计中要优先考虑管道走向和位置,其次是工艺和机械支架系统。

(3)在技术可行并得到业主/使用方和制造商的认可的情况下,管道和设备接口与在线阀门的连接方式应选择焊接连接。为了确保最高等级的洁净设计的要求,在设计中需要设置断点,否则管道系统宜使用焊接连接方式。

1.2 SD-3.1.2.2 死角

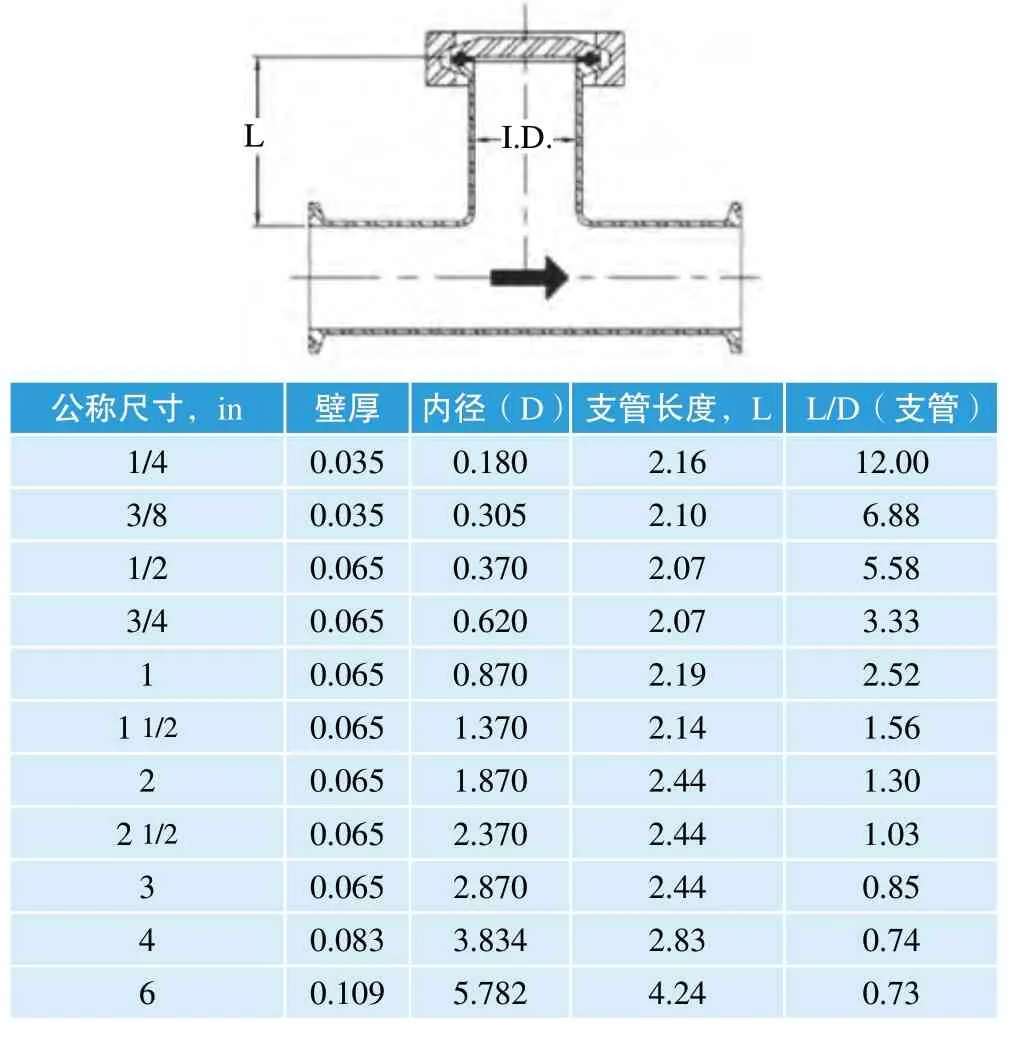

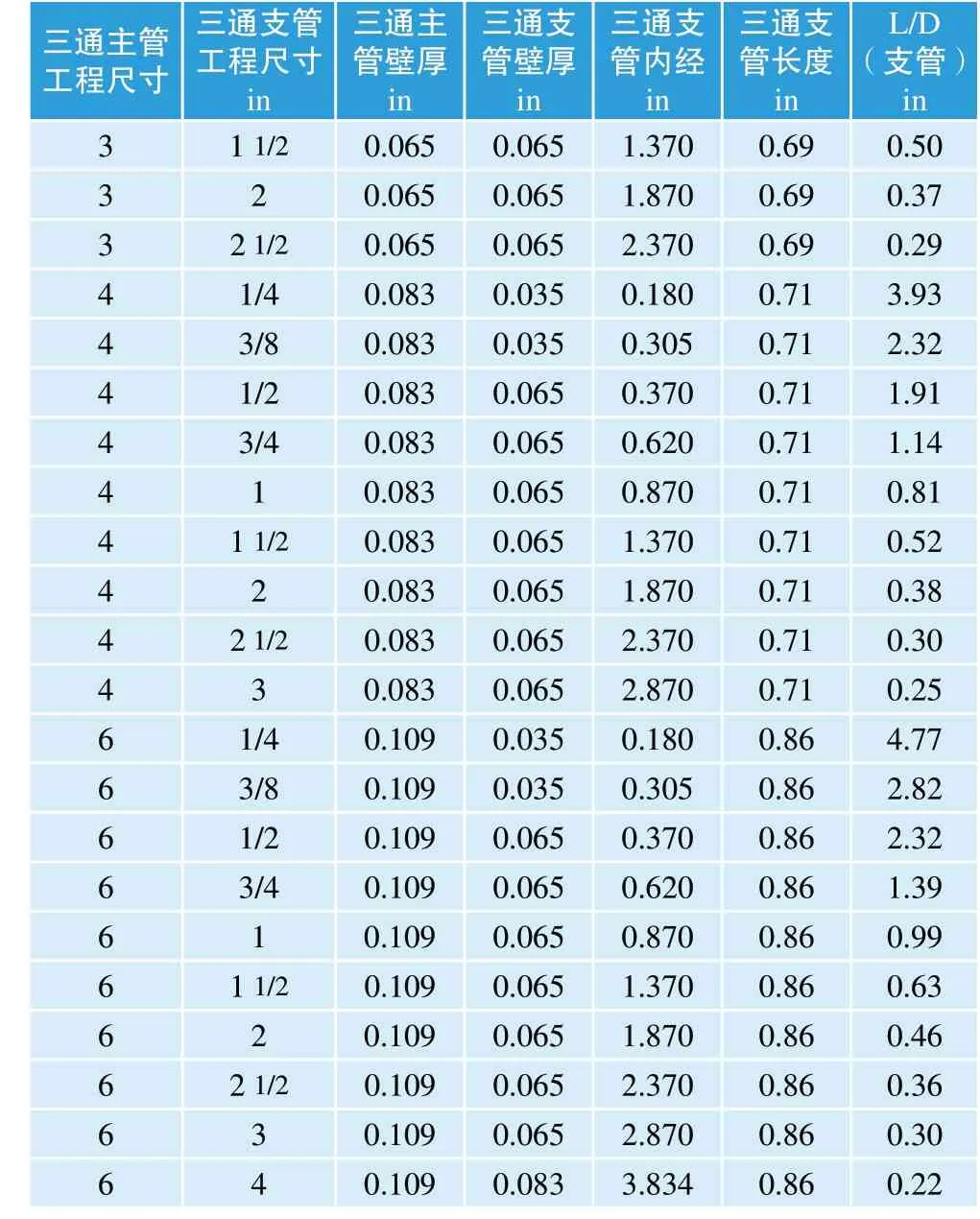

死角由L/D 确定得到。 在这里L 代表从流体主管的内表面法线方向的支管伸出高度,D 代表支管或管件的内径,也可以是阀门或者仪表的公称尺寸。对于阀门而言,L 应从主管的内表面测量到阀门的密封面。表1(SD-3.1.2.2-1)和表2(SD-3.1.2.2-2)说明了对于不同的管道类型和组合根据BPE的定义确定L/D的方法。

有一些工程依据可以证明如果L/D 小于等于2可以使支管避免成为死角。但是,支管的尺寸和形状同样是确定支管是否会导致污染的非常重要的因素。如果主管内的流速足够大,支管也有可能避免导致污染。

从系统的可清洗性上考虑,支管的角度非常关键。支管的角度应保证避免在支管中产生死角(例如,即使支管尺寸能满足L/D的要求,一根垂直安装的支管同样可能导致顶部集气或者物料残留)。

对于高纯度水系统,在当今的制造和设计技术下L/D 小于等于2 是可以实现的。对于其它的生物工程系统,比如:纯化、过滤和发酵系统,使用多通道阀可以满足L/D 小于等于2的要求。但是,在某些目前生产和使用的设备和工艺配置上,L/D 无法实现。L/D 小于等于2 是一个建议的值,而不应该成为一个绝对的要求。系统的设计和制造商应该尽一切可能消除L/D 大于 2的支管。系统的设计或者制造商有责任标识出在系统中L/D 大于2的支管或者在实际情况上无法满足L/D 小于等于2的支管。

表1 三通的L/D 值:带盲盖的全尺寸标准直角三通(SD-3、1.2.2-1)

表2 三通的L/D 值:带盲盖的短出口标准直角三通(SD-3.1.2.2-2)

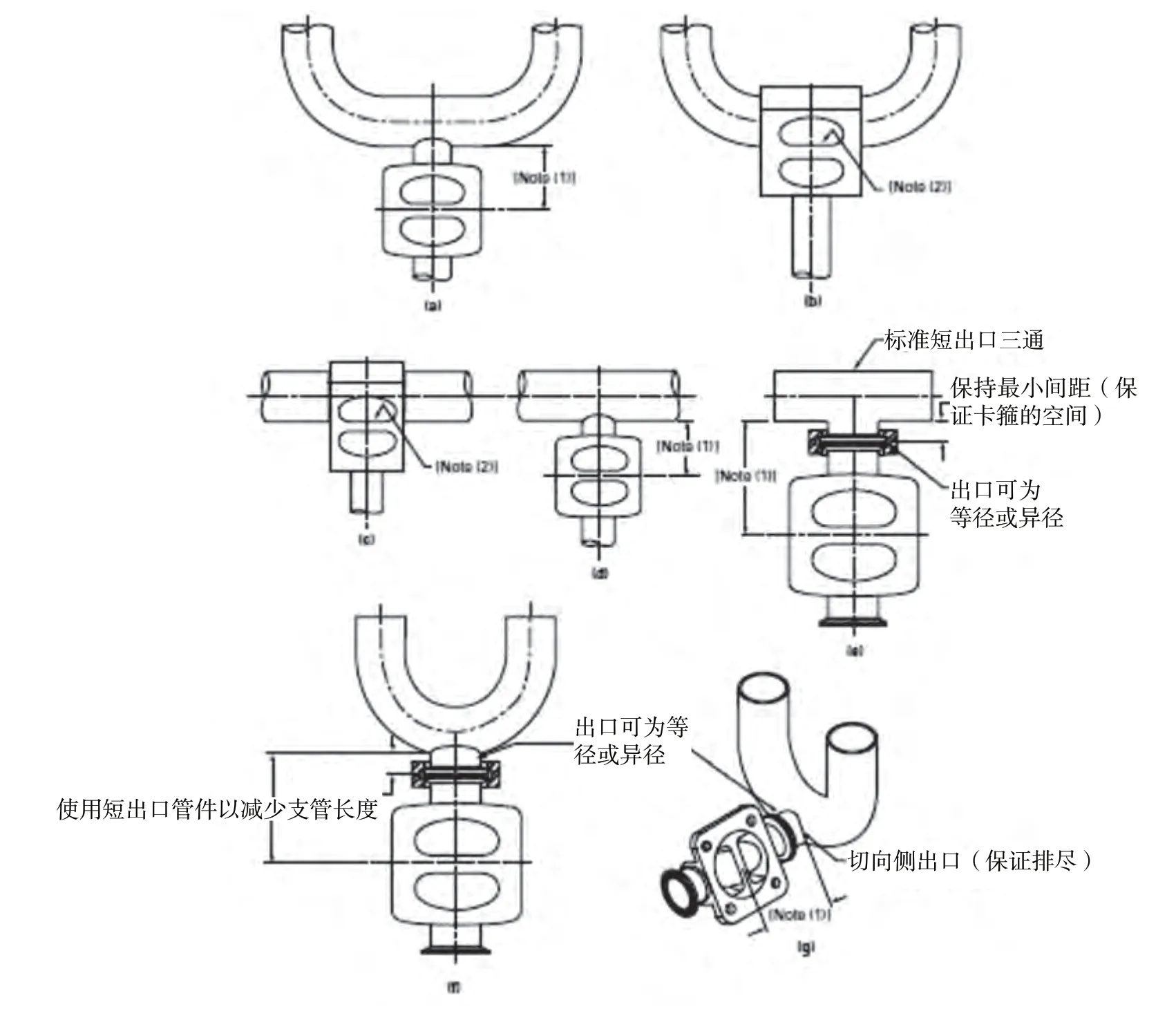

直通隔膜阀通过平接头连接到三通或者某些尺寸的阀门焊接到用水点处的情况可能无法满足L/D小于等于2的要求。见图1(a),(d),(e),(f)和(g)。当主管尺寸和阀门尺寸的组合无法满足L/D 小于等于2的要求,那么可以使用一种特殊的阀门设计方案来满足这个要求。具体可参见图1(b)和(c)。

1.3 SD-3.1.2.3 系统管道

(1)管道的走向宜尽可能的直接和最短以确保CIP 清洗液充满清洗回路的用量最小,也可减少多余的管道和管件。

(2)产品线的交叉污染应通过物理的方式避免发生,在行业中这些隔离的方法有:

①可拆卸段

②切换板

③多通道阀

④防混阀

(3)不推荐对液体系统使用旁路管道(在疏水阀旁和控制阀旁等)。

(4)不推荐使用冗余的在线设备,这会造成产生死角的风险加大。

(5)在水平管道系统中应使用偏心大小头以减少管道集气。

(6)在系统设计中应减少气袋的产生,同时应避免或者减少气体的积聚。

(7)现场弯管的弯管半径应不小于2.5 倍的公称管道直径以避免内表面的破坏(起纹、产生条痕或者有潜在的裂纹)。只有在得到客户的批准,并且使用合适的检验技术和工艺的情况下,才可以使用弯管半径小于2.5 倍公称管道直径的现场弯管。

(8)在液体洁净管道系统中不推荐使用球阀。SD-4.2.3(b)有更多的相关阐述。

(9) 除了在SD-4.3.1 章节中阐述的相关内容,奥氏体不锈钢的接触物料表面在投入使用前应进行钝化处理。明确的钝化要求应在设计技术文件和/或技术规范文件中说明,并应满足SF-2.6 章节的要求。不需要对电解抛光的表面进行钝化处理,除非电解抛光表面发生了改变或破坏(比如:重新进行了焊接或者进行了机械抛光)或者在电解抛光后接触了外部的污染源。

图1 可接受的用水点的设计(SD-3.1.2.2-1)

(10)管道系统中的盲焊应尽量避免。适当的管道系统安装顺序可以减少盲焊的数量。在MJ-7.3.3(b)和GR-5.3.4 中有对此更多的说明。

1.4 SD-3.1.2.4 洁净支架系统

(1)在净化区域内宜使用洁净支架。洁净支架的设计宜使支架外形可排尽以实现可清洗,没有暴露的螺纹以及尽可能减少在支架上积尘和积液体的可能性。支架的材料应为耐腐蚀材料并能符合在支架使用处的化学、热力和物理性能的要求。支架材料应有足够的强度和持久性以承受设计条件下可能遇到的连续或者循环的热力环境。

(2)管道宜保持适当的连续坡度以确保做到排尽。洁净支撑系统应有助于管道维持需要的坡度和确保所有的操作工况下都能保持管道的对中,这些工况包括:热循环、扭曲、下垂、弯矩载荷、流体的比重等。支撑系统应在设计中就考虑分散由于任何可能的移动产生的载荷和应力。支撑系统的安装不能因为需要保持管道预定的坡度而对管道产生额外的应力。

(3)支撑系统应能允许同时又能控制管道系统可能的移动。设计者在设计中宜考虑系统和设备的移动。固定支架宜设计用来阻止三个笛卡尔坐标方向的移动。导向支架宜设计成允许管道在热力和机械载荷作用下在轴向上的移动。固定支架用来确保管道位置的固定,导向支架允许管道的轴向移动以及管道的热膨胀引起的管道移动。

(4)管道支架/吊架宜安装在靠近管道方向变化的地方,除非是安装在排尽点的使用小管径(外径小于1 英寸)的短组件上,并且这些短组件不承受额外的重量或来自于工艺设备的载荷。吊架应有足够大的强度和耐久性以承受施加在管道上的载荷。这些载荷请参见MSS-SP-80 表1 中的相关内容。根据支吊架制造商的建议,支吊架宜安装在离集中载荷较大的地方,包括阀门、仪表和过滤器的地方。

1.5 SD-3.1.2.4.1 金属管道的支吊架

金属管道的安装应满足MSS-SP-58、MSSSP-69、MSS-SP-89 和ASME B31.3的要求。金属管道的直线度应满足ASTM A1016的要求以更易于达到排尽的效果。支撑跨距的设置应保证在操作工况下管道不会发生弯曲。

1.6 SD-3.1.2.4.2 非金属管道的支吊架

(1)非金属管道的支吊架应根据所选择的非金属材料来进行设计选型。如果支吊架安装合理,可尽可能多的避免应力集中点。设计和安装过程应确保排尽和克服管道的变形,以减少在管道内的积液。在确定管道间距时应参考支吊架制造商的推荐值,这些推荐值是根据管道材料、密度、弹性模量、尺寸和管道壁厚、传输介质的比重、操作温度和热膨胀特性计算得来。

(2)是否使用连续支撑及其要求应根据传输的工艺介质的操作温度和比重来确定。支撑的型钢有V 型和U 型的截面。这些型钢不应有尖角,以避免对管道表面造成破坏。这些支撑型材通常有不锈钢或者FRP 材料。这些支撑不能限制管道的轴向移动并且它的使用要得到业主/使用方的同意。

2 SD-3.2 软管组件的介绍

2.1 SD-3.2.1 通用要求

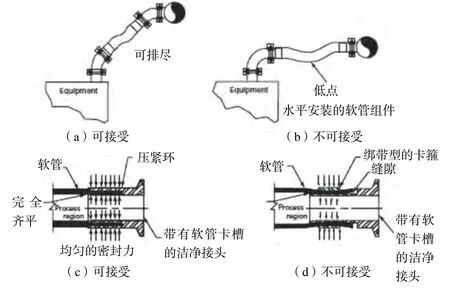

(1)非临时使用的软管组件应通过合适的安装和支撑来确保自排尽(见图2(a)和(b)),临时安装和使用的软管组件可在拆卸以后手动排尽。

(2)软管组件的安装应使端部连接的拉力最小。在使用中软管组件不应代替硬的管件或用作拉伸或者压缩元件。

(3)软管组件在功能允许的情况下宜尽可能的短。

(4)软管组件的结构和安装应便于对软管的检查和清洗。

(5)在软管组件上应清晰地表明设计允许工作压力(正/负压)和设计温度范围。

(6)软管组件应定期检验和维护。

2.2 SD-3.2.2 软管

(1)软管组件中的软管材料应允许在安装过程中有一定角度的移动或出于排尽目的的偏转。

(2)软管的内表面应光滑和无凹陷。

(3)软管材料应符合PM 和SG 部分关于生物兼容性的相关要求,还应同时满足清洗和在线消毒的工况。

2.3 SD-3.2.3 端部连接

(1)端部连接的材料和端部的设计应能够承受软管的爆破压力值和能够压紧软管所需的压缩力的组合力。(参考图2(c)(d))

(2)端部连接的材料应能够承受工艺流体、清洗介质和可能存在的蒸汽。材料应满足SD-2.4.1 或者PM 章节的要求。

图2 洁净软管组件设计(SD-3.2.1-1)

(3)端部连接应满足SF 章节或者PM 章节的要求。

(4)端部连接应采用洁净设计,洁净设计的要求见SG-3.3.2。

3 编后词

在我国众多的制药装备制造和生物医药设备设计中很少企业按ASME BPE 标准进行设备、工艺管线的设计、制造与安装。为了使国内制药装备水平赶上国际的要求,在新一轮GMP 改造过程中提升我国制药机械设计和制造水平,特约请ASME BPE 中国地区标准委员会委员—顾正辉先生,对2012版的ASME BPE 标准进行介绍与解读,并会同上海森松公司品质保证部工程技术人员结合国内状况,分次发表以供国内广大生物制药行业的设计人员与设备制造行业人士参阅选用。以期使我们的设计与制造标准与国际上持用的标准一致,为中国制药装备走向国际市场打下良好的基础。