浅析发酵用空压站设计过程中的几个要点

窦竹洁 吴少华

(中核第四研究设计工程有限公司,河北石家庄 050021)

1 概述

好氧发酵产品如:氨基酸、有机酸、多元醇、抗生素、维生素等与我们的生活息息相关。好氧发酵是在通入无菌空气条件下的纯种浸没培养过程,因而压缩空气在发酵行业举足轻重。在生产过程中用到的“原料”压缩空气都来自其“动力的源泉”——空压站。空压站的设计有多方面的因素需要考虑,以下做简单介绍。

2 用气参数的确定

2.1 用气量的确定

压缩空气用气量是设计空压站的主要依据之一。

压缩空气的用气量是由建设单位提供的工艺条件决定的,其数值与产品的通气比及生产规模有关。品种的不同,通气比不同,多数品种V.Vm 在0.3~1.0Nm3空气/m3发酵液•min 左右。生产规模多是按年生产量来计,根据生产规模、产品的发酵周期、发酵单位、后期提取收率可以计算出每天发酵罐放料体积。再根据发酵周期确定发酵罐规格和个数。发酵罐装料体积、发酵罐台数与通气比相乘,即为需要的压缩空气用气量。

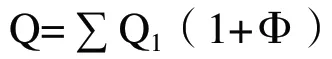

对于发酵行业来说,压缩空气设计消耗量的计算可用以下公式:

式中:∑Q1— 用气设备耗气量总和;

Φ — 漏损系数;漏损系数Φ 在15%~20%[1],主要考虑管道系统漏损。

2.2 压力的确定

压缩空气压力是设计空压站的另一主要依据。

在有发酵车间的原料药厂,压缩空气能耗约占总动力能耗的30%~40%,合理确定压缩空气的压力是空压站设计必须考虑的因素。压缩空气降低0.01MPa的压力,能耗减少约3%左右[2]。例如:一个中型发酵车间总用气量为1 000 Nm3/min,压力为0.25MPa,总装机功率3 800 kW。若出口压力减小0.01MPa,其电机耗能减少114 kW,折算到一年的能耗降低7 920h×114 kW ≈90×104kW•h。可见压力的确定与整个工厂的能耗关系紧密。

影响压缩空气压力的确定的因素[3]如下:

(1)空压站后冷却器、再冷却器及气水分离器的压力损失;

(2)发酵车间空气加热器的压力损失;

(3)发酵车间空气总过滤器、预过滤器、精过滤器的压力损失;

(4)压缩空气输送过程中的管路、管件的压力损失;

(5)为防止发酵罐染菌所需的发酵罐保压压力;

(6)发酵罐高度因素。

以上因素(1)~(4)为压缩空气通过工艺设备所产生的压力损失,(5)~(6)为工艺条件的决定因素。

通常发酵用压缩空气的压力在0.18MPa~ 0.35 MPa 之间。

3 空压机的选型

3.1 空压机的机型选择

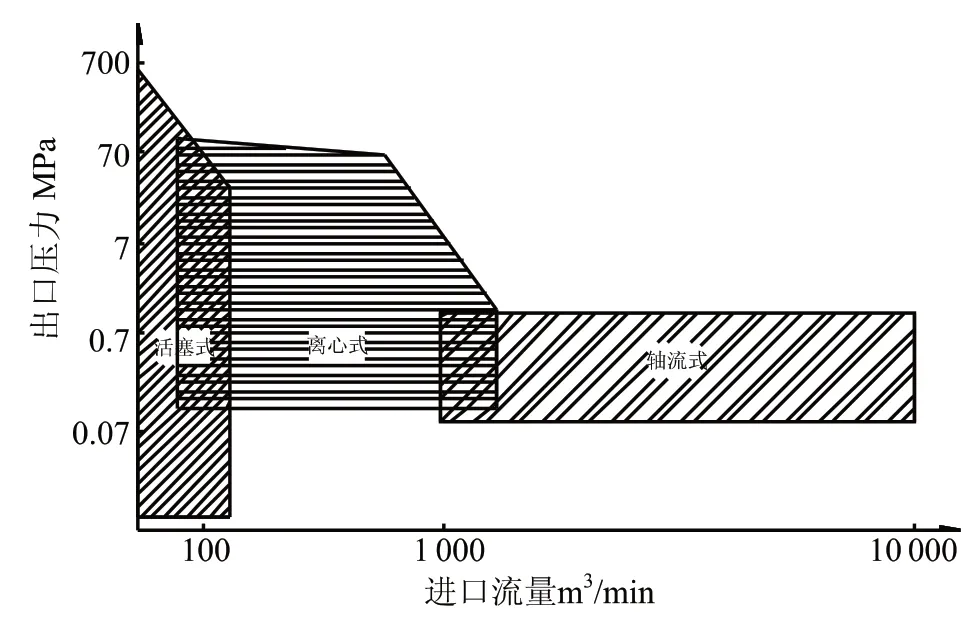

常用的发酵用空压机有活塞式、离心式、轴流式等几种,根据用气量的大小确定不同的空压机类型。不同类型的空压机不同压力、不同气量的选型图见图1。

图1 不同类型的空压机不同压力、不同气量的选型图

随着生产产能的扩大化,发酵用气量逐渐增大,绝大多数厂家根据用气量选择离心式或轴流式空压机。螺杆空压机排气压力较高,一般不用在发酵用气制备上。但是最近,有设备厂家已经生产出低压用螺杆空压机,如0.25MPa的螺杆空压机,其最大产气量能到300 Nm3/min,该种机型还在推广阶段,尚未大范围应用。

3.2 空压机型的配置方式

在同一空压站内空压机的型号不宜超过两种,大型空压机的台数宜为2~5 台[4]。空压机的配置一般有两种方式,一是选择同一种机型N 台;另外一种方式选择两种气量的机型,N +1 台,俗称“N大1 小”;还有一种方式选择两种气量的机型,N +M 台,“N 大M 小”,这种方式实际是第二种方式的灵活延伸。各种方式各有其优点。

选择同一机型配置的方式其优点在于性能曲线相同,并联时相互影响小;另外备品备件统一,与其相应配套的辅助设备及管道也同一,便于维护管理。

选择两种气量的机型,即俗称“N 大1 小”的方式其优点在于用气量可调,小空压机身兼调节机和试生产起动机的作用。但其气量不宜小于大空压机的1/3。

在最初生产阶段,由于生产经验的缺失,若干大发酵罐不可能同时投料生产,一般做法是先试生产一个发酵罐,若开动大空压机可能供气远大于一个发酵罐的需求量,造成能源的浪费,此时开动小空压机即可满足要求且避免浪费能源。

由于医药生产的特殊性,某一品种的价格始终波动,有波峰有波谷。生产企业为了追求利润最大化,其生产任务也会相应做出调整,发酵厂房所有发酵罐满负荷生产的情景会在该品种利润较高时出现。随着品种价格的波动,生产企业会选择性的减少生产任务,此时,可能关掉1 个、几个、甚至一半以上的发酵罐。随之而来的,压缩空气的使用量不均匀的减少,空压站需相应的关掉1 台或者几台空压机,此时“1 小”空压机的作用很大,在满足生产的情况下,又不致能源浪费。

“N 大M 小”的方式其优点同“N 大1 小”的方式。

3.3 不同厂家的特定机型的选择

现在市场上大型空压机厂家较多,有国产品牌、合资品牌和国外品牌。大型轴流空压机多为国产品牌,其气量可以根据用户的需求特定制作。离心式空压机现在多为合资品牌,且其各自有自己的特定机型,如A 公司的特定机型为160Nm3/min 和250Nm3/min,S 公司的特定机型为320Nm3/min,I公司的特定机型为650Nm3/min。其实离心式空压机的气量也可以根据用户的需求特定制作,但其设备费用可能会相应提高。如I 公司的特定机型为650Nm3/min,实际上该机型的出气量是一个范围,出气量也可调至500Nm3/min,只是设备厂家调节了设备本身的电机、转子等内部元件。但其设备价格调整幅度不大。假如650Nm3/min 机型价格是650万元,合1万元/ Nm3,调到500Nm3/min 后,合1.3万元/Nm3,设备成本增加了。另外,空压机在其厂家给定的出气量下运行,其运行曲线接近最优运行点,运行成本也是最低的。所以,作为一个设计者除需要了解不同设备厂家的设备性能外,也需要了解其设备的特定机型及设备成本,从而为建设单位着想,适当节约成本。

4 辅助设备

空压站中空压机的辅助设备包括空气过滤器、放空消音器、后冷却器和再冷却器。

空气过滤器的作用主要是滤除空气中的悬浮颗粒物(≤100μm)和可吸入颗粒物(≤10μm)[5],避免颗粒物对压缩设备的损害,其精度要求应≤2μm。

放空消音器为防止空气排放时产生的噪音超标,宜设置于室外。

后冷却器和再冷却器主要达到的目的是分水,再经空气加热将温度回升,以保证进而实现进入空气精过滤器的空气RH(相对湿度)在60%~70%以下,不会因为水份原因影响空气过滤器的过滤效率,而将菌带入发酵罐。

5 管路

5.1 空气管路

空气管路大小的确定跟流速有关,流速的选择是关键。在发酵空气系统中为降低阻力,空气流速一般选择8m/s~10m/s[5]之间,对于大口径管路,也可适当取高至10m/s。

布置应尽可能使管路平缓布置,避免大弯,减少阻力。

为避免管道中水份析出对管材腐蚀,进而影响空气质量,管材应选用不锈钢材质。

5.2 冷却水管路

空压机的出气温度高于100℃,后冷却器作用是将压缩空气冷却,一般将压缩空气的排气温度冷却到40℃左右,冷却冷媒为冷却塔循环冷却水。以往习惯做法,再冷却器是将40℃的压缩空气进一步冷却至20℃左右,冷却冷媒为制冷机的低温冷冻水。在进入空气过滤系统之前再将压缩空气进行加热,使温升10℃,或加热至40℃左右。以上做法主要是分水,进而实现进入空气精过滤器的空气RH(相对湿度)在60%~70%以下,不会因为水份原因将菌带入发酵罐。

经过分析计算[6],再冷却器将40℃的压缩空气不一定进一步冷却至20℃,可以适当提高至25℃甚至是30℃,这样低温冷冻水的用量大为减少,管道直径相应减小。

循环冷却水和低温冷冻水可设置于同一管沟,管沟设置应与用水设备接近,即应与后冷却器、再冷却器和压缩机接近。

6 布置

绝大多数大型空压机是同侧进气、同侧出气的。布置时可以考虑空压机组“一”字排开,并排放置。进气与排气一侧进入厂区管线时应与用气车间输送距离尽可能近,避免进气与排气侧在车间与用气车间反向布置,管路绕大弯。空气过滤器、后冷却器和再冷却器应布置于空压机的进气、排气侧。

离心式空压机一般单层布置即可,大型轴流空压机需双层布置。轴流压缩机、电机在二层布置,与其配套的油站、后冷却器和再冷却器在一层布置。由于大型轴流机的震动较大,其基础应与二层楼板脱开。整个空压站应有检修区用于设备维修、检修用。空压机上方应设天车,便于起吊设备部件检修、维修用。整座空压站可以设一部天车共用,但其起重重量应是不同机型中单体部件最重的量。

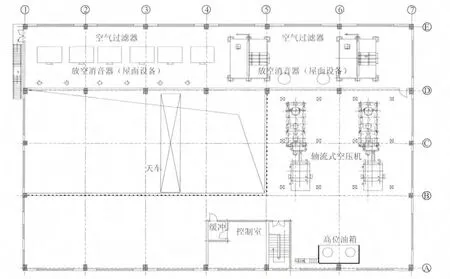

图2 空压站一层布置图

图3 空压站二层布置图

图2,图3 是较为典型的空压站布置图。该空压站设有两种空压机型;轴流式和离心式。两台轴流空压机两层布置,离心式空压机放于地面,中间一跨为检修区。为共用天车,二层部分楼板未设。图2 为空压站一层布置图,图3 为空压站二层布置图。

[1]压缩空气站编写组.压缩空气站设计手册[M].北京:机械工业出版社,1993,12;378.

[2]窦竹洁,吴少华.发酵用压缩空气压力的确定[J].医药工程设计,2013,34(3):8-11.

[3]中国石化集团上海工程有限公司.化工工艺手册(第四版)[M].北京:化学工业出版社,2009,396.

[4]GB50029-2003,压缩空气站设计规范[S].

[5]岑文学,陆飞浩.发酵用无菌压缩空气制备过程节能探讨[J].医药工程设计,2011,32(1):43-46.

[6]窦竹洁,吴少华.发酵空压站冷却装置最佳排气温度及温升的确定[J].医药工程设计,2013,34(4):7-10.