铜电解用短接开关弧系统的研究

□ 郝德清 □ 曹鹏飞

武汉船用电力推进装置研究所 武汉 430064

1 概述

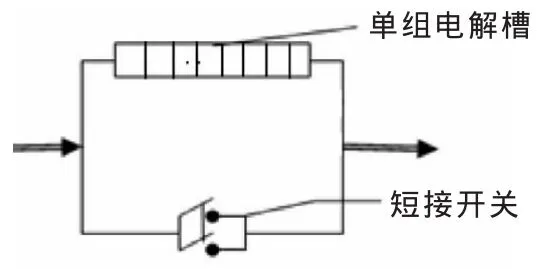

众所周知,在电解工艺中,多台电解槽是经串联后连接到低压大电流的直流电源上的,铜电解生产一般要求定期将一组或多组槽单独停、开槽,为提高生产效率和保证安全生产,每组槽都应有短接回路,短接回路中应用了短接开关技术,代替了传统降电流和零电流的电解工艺,其原理如图1所示。

图1 电解槽-短接开关原理图

电解铜工艺中的一般技术指标:电压为DC40V,电流为36~60 kA。当电解槽出铜时,短接开关闭合;当电解槽电解时,短接开关断开。

短接开关能否可靠地闭合和断开电解槽,完全取决于短接开关弧系统的闭合和断开能力。短接开关分为主开关和弧系统,主开关用于承载主回路全电流,弧系统用于保护主开关。闭合时,弧系统先闭合;断开时,弧系统后断开主回路电流,用来释放回路中产生的电弧能量。因此,电解槽能否停、开槽,弧系统至关重要。

2 关键技术

2.1 触头结构、材料的研究

短接开关弧系统的触头系统分为主触头和弧触头,该触头系统采用可自调整的拍合式单触点触头,触头系统关键点如下。

(1)主触头系统采用独创的锥形触头设计。该锥形触头增加了触头和母线的接触面,从而大大降低了其接触电阻,同时更换简单方便。

(2)主触头采用自调整设计。在闭合过程中,动静触头接触面相对滑动并进行自调整,有效地去除了触头表面的氧化层,保证了触头在长时间使用后仍具有良好的接触。

(3)特殊的触头材料。主触头采用特殊的银基触头材料,该材料通过特殊的工艺改善了银基体的晶粒,使其导电率更高且接触电阻低而稳定;弧触头采用耐电弧的铜钨合金材料,保证了开关的电寿命。

(4)采用独特设计的永磁机构。通过碟簧传递触头压力,永磁保持力高达2 400 N,保证了触头接触电阻小且稳定。

(5)只有一个接触点。它比一般大电流开关的桥式触头的两个接触点少一个,接触电阻减少了一半,因此发热功率减少一半。

2.2 主、弧触头回路电流转移时间的研究

2.2.1 主、弧间电流转移时间的设计

弧系统断开时,电流先从主触头转移到弧触头中,闭合则反之,设计关键点如下。

(1)电流转移时间最重要的衡量标准是主、弧机构的动作时序,也是难点。

(2)动主触头、动弧触头都通过触头安装架绕同轴同时旋转,保证主、弧触头接触的时序性。

(3)缩短主、弧触头电流转移时间,最优的方式是要求主、弧之间等电位点距离最短,使电流转移时间最短。

(4)采用双稳态永磁机构,开关动作速度快,开关的分断速度达到6 mm/ms(远大于一般开关的1 mm/ms),大大提高了电弧的运动速度,即减小了电弧对触头的烧蚀。

(5)设计高耐弧能力的弧触头,该弧触头采用特制的合金材料,具有很强的耐弧能力。弧系统接通、分断时将电弧转移到弧触头上,通过弧触头将能量消耗,实现电弧熄灭,完成弧系统的接通分断。

2.2.2 弧系统动作时间和主、弧动作时序

(1)弧系统动作时间见表1,从表1中可以看出,3次的短接开关弧系统闭合和分断动作时间基本一致。

表1 短接开关弧系统闭合和分断时间

(2)主、弧动作时序见表2。

表2 短接开关弧系统动作时序

通过采用上述设计思路,试制后的原理样机通过数据采集仪测量开关的动作时间(≤20 ms)和主、弧触头的动作时序(闭合时序>6 ms和分断时序>12 ms)得知,短接开关弧系统设计满足要求。

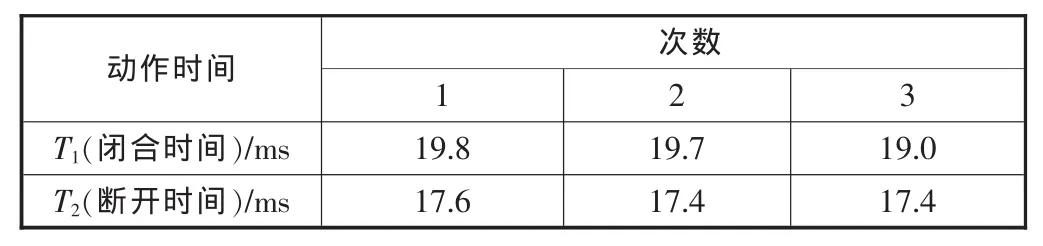

综上所述,通过解决上述关键技术,短接开关弧系统产品模型如图2所示,该结构操作简单、不导磁、抗腐蚀,方便现场安装。

图2 短接开关产品模型图

3 试验数据

为验证设计的正确性和适用性,进行了型式试验,其中主要为额定接通和分段能力试验。

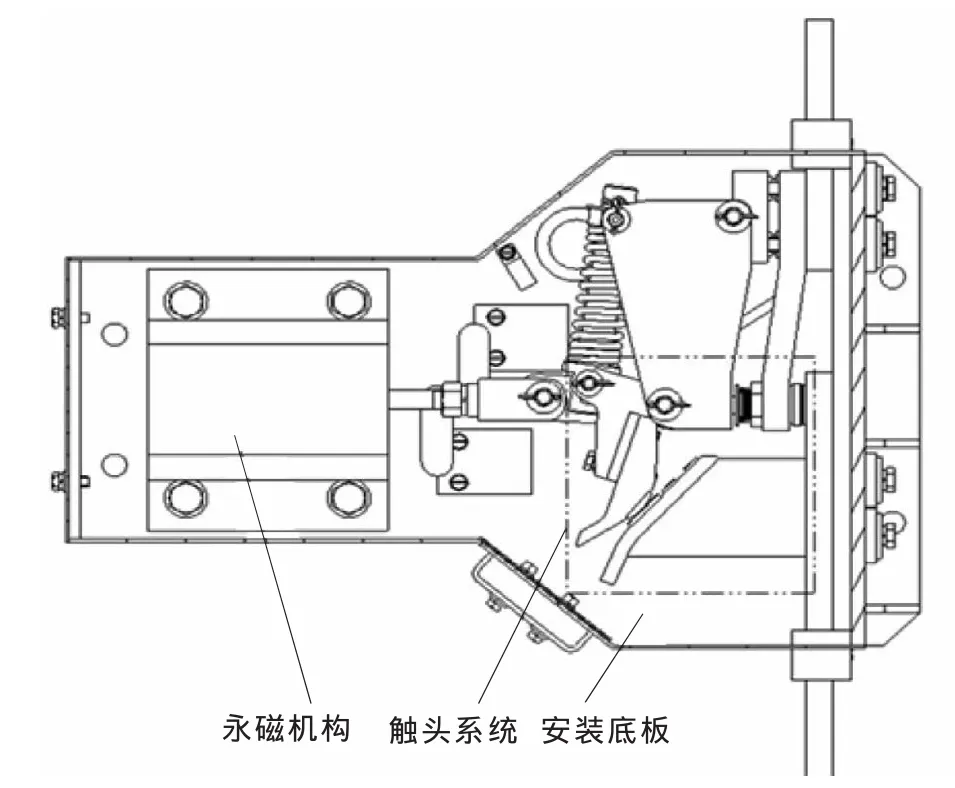

3.1 短接开关弧系统分断能力(60 kA)

如图3所示,波形由上到下依次为:系统电压波形、开关两端电压波形、电流波形;分断时间不超过30 ms,过电压为129 V,分断能力满足设计要求。

图3 短接开关弧系统分断能力(DC40V,60 kA)

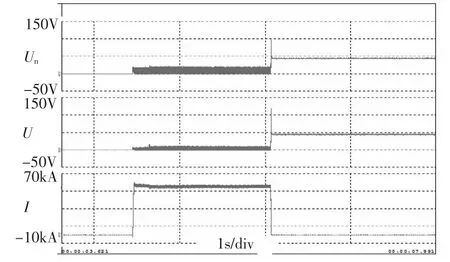

3.2 短接开关弧系统接通能力(60 kA)

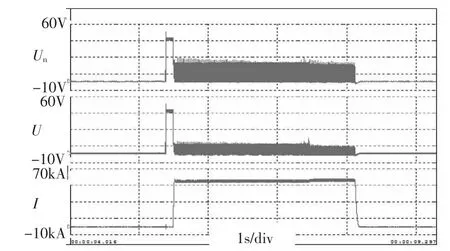

如图4所示,波形由上到下依次为:系统电压波形、开关两端电压波形、电流波形;电流波形无尖峰点和锯齿点,说明弧系统触头系统无弹跳、熔焊现象,试验验证满足设计要求。

图4 短接开关弧系统接通能力(DC40V,60 kA)

4 结论

目前,通过解决上述关键技术和试验验证,短接开关弧系统研究取得预期效果。弧系统的研发成功,解决了长期困扰铜电解行业的生产工艺难题,中国是铜电解大国,短接开关有很好的市场前景。

[1] 陈长顺.铜电解精炼扩大产能的技改实践与研究[J].资源再生,2010(1).

[2] 叶尉锬.铜电解槽的日常维护和检修方式[J].大冶科技,1993(1).

[3] 李世学.基于PLC控制的铜电解用短接开关监控系统[J].自动化与信息工程,2009(3).