我国数控技术发展的分析与研究

□ 关桂齐 □ 杨松山 □ 刘国良 □ 陈士朋

1.齐齐哈尔二机床(集团)有限责任公司 中件事业部 黑龙江齐齐哈尔 161005

2.东北石油大学 机械科学与工程学院 黑龙江大庆 163318

数控技术是用数字化信息对机械运动和工作过程进行控制的技术。数控装备是以数控技术为代表的新技术对传统制造产业和新兴制造业的渗透形成的机电一体化产品,即所谓的数字化装备,其技术范围覆盖很多领域,如机械制造技术等。

机械制造业是为国民经济提供技术装备和为人民生活提供耐用消费品的装备产业。经过多年的发展,机械制造业已经成为我国工业中具有相当规模和一定技术基础的最大产业之一。机械制造业中数控技术的应用不但给传统制造业带来了革命性的变化,使制造业成为工业化的象征,而且随着数控技术的不断发展和应用领域的扩大,对国计民生的一些重要行业的发展起着越来越重要的作用。数控技术是机械制造业中新兴的综合性技术,它集微电子和计算机技术、信息处理技术、精密检测技术、自动控制技术、光机电技术、网络通讯等高新技术于一体,随着微电子和计算机技术的迅速发展,大大加快了数控技术的发展和运用,使传统的制造业不断发生着巨大的变化。目前我国的数控系统正处在由研究开发阶段向推广应用阶段过渡的关键时期,也是由封闭式开环控制模式向通用型开放式实时动态全闭环控制模式过渡的关键时期[1]。

1 数控技术发展水平分析

我国数控技术经过近50年的发展,取得了比较显著的成效。我国现在已基本掌握了从数控系统、伺服驱动、数控主机、专机及其配套件的基础技术,其中大部分技术已具备进行商品化开发的基础,部分技术已商品化、产业化。在攻关成果和部分技术商品化的基础上,建立了诸如华中数控、航天数控等具有批量生产能力的数控系统生产厂,基本形成了数控产业基地。同时,建立了一支数控研究、开发、管理人才的基本队伍。但是,也要清醒地认识到,我国高端数控技术的研究开发,尤其是在自主知识产权和产业化方面的技术水平现状与我国的现实需求还有较大的差距。虽然从纵向看我国的发展速度很快,但与国外相比不仅技术水平有差距,在某些方面发展速度也有差距,尤其是一些高精尖的数控装备的技术水平差距有扩大趋势。在技术水平上,与国外先进水平大约落后至少10年,在高精尖技术方面则更大。在产业化水平上,市场占有率低,品种覆盖率小,还没有形成规模生产,功能部件专业化生产水平及成套能力较低,外观质量相对差,可靠性不高,商品化程度不足,国产数控系统尚未建立自己的品牌效应,用户信心不足。在可持续发展的能力上,对数控技术的研究开发,工程化能力较弱,数控技术应用领域拓展力度不强;相关标准规范的研究、制定滞后。我国数控技术发展与国外的差距,主要有四个方面的原因。一是认识上的差距,对国产数控产业进程艰巨性、复杂性和长期性的特点认识不足,对市场的不规范、国外的封锁加扼杀、体制等困难估计不足,对我国数控技术应用水平及能力分析不够。二是发展体系不够完善,从技术的角度关注数控产业化问题的时候多,从系统的、产业链的角度综合考虑数控产业化问题的时候少,没有建立完整的高质量的配套体系以及完善的培训、服务网络等支撑体系。三是运行机制落后,制约了技术及技术路线创新、产品创新。四是技术创新能力不强,核心技术的工程化能力不强,机床标准落后,水平较低,数控系统新标准研究不够[2]。

2 数控技术发展初期

改革开放,迎来了机床工业发展的春天。1979年,济南第一机床厂与日本Mazak公司签订了来图来样加工、合作生产返销车床的协议。此闸一开,很快形成20世纪80年代对外合作的高潮。据不完全统计,1980年到1999年,我国机床工业先后从国外引进技术约150项,包括技术转让、许可证生产、合作生产等。借助国际力量,迅速提高了我国机床工业的产品水平、工艺制造水平和管理水平,特别是数控技术的应用。

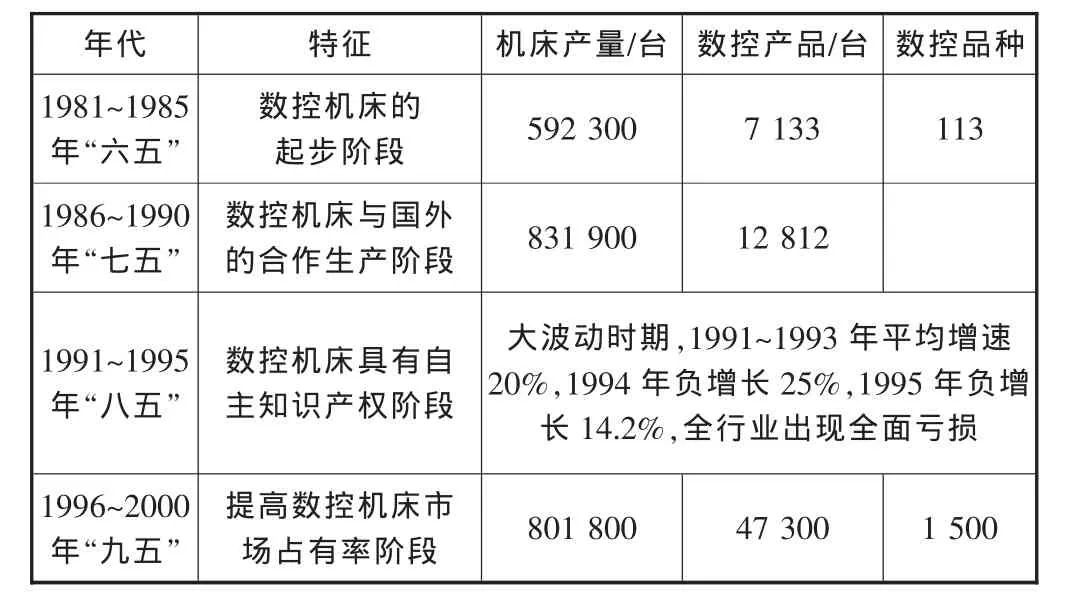

随着打开国门、引进技术,国家和机床企业都认识到数控技术的重要性。国家从“六五”就开始进行投入,据统计,属于数控攻关和数控机床国产化的技改专项,“六五”期间有75项,“七五”期间有58项。这20年我国数控机床的发展概况见表1。

表1 1981~2000年我国数控机床发展概况

在这20年间,国家投入大量人力物力发展数控机床和数控系统,一方面,在数控机床的设计和制造技术方面有较大提高,培养了一批人才;通过合作生产数控机床,缩小了与世界先进技术水平的差距;借助国外的功能部件、数控系统配套,开始自行设计及制造高速、五轴联动加工的数控机床。但另一方面,对关键技术的试验、消化、掌握及机床产品创新仍然处于摸索阶段。许多重要的功能部件、自动化刀具、数控系统等还需依赖国外技术支撑。面对技术壁垒和差距,自主创新信心和动力不足,没有走出仿制为主的圈子,与德国、日本数控机床的水平差距仍然很大。特别是数控系统从“六五”到“九五”屡战屡败,尽管出现了华中数控、广州数控、北京凯恩帝等数十家数控系统制造商,厂多人众,但基础理论研究缺失,把主要精力放在国外样机的跟踪上,与机床主机制造厂家结合不紧密,没有形成合力,进展缓慢。时至今日,中国高端数控系统市场仍然由 Siemens 和 Fanuc 两家称霸[3]。

3 数控技术产业化形成

1980年以后,随着国家政策的放开和改革的深入,吸引了一批民营企业家投资机床行业;部分国有机床工具企业国退民进,转为民营企业。机床工具行业打破了国有一统天下的局面,形成了国有企业、集体企业、民营企业、中外合资企业和外资独资企业多种所有制形式并存的新格局。机床企业的数量急剧增加,大型机床集团开始形成。

1995年沈阳第一、中捷(第二)和第三机床厂合并组建成沈阳机床股份有限公司,成为国营机床企业成功转制的范例之一,带动了国有机床企业的转制和改造。到1996年底,我国金属切削机床产业的概况见表2。

表2 1996年我国机床工具产业概况

到1999年底,我国机械系统共有机床工具企业611家,其中重点骨干企业183家,属于国营经济的有344家,集体经济的116家,联营经济的13家,股份制68家,中外合资合作经营的19家,港澳台合资合作经营的7家,其它54家。可以认为,到20世纪末,我国初步建成了完整的现代机床工业。

进入21世纪,国家实施振兴装备制造业的战略,将发展大型、精密、高速数控装备和数控系统及功能部件列为16项重点振兴领域之一。在国家政策支持的推动和市场需求的拉动下,特别是汽车工业的快速发展,机床产品需求旺盛,使我国机床工业迅速走出低谷,迎来前所未有的黄金机遇[4]。

自2002年开始,我国连续8年成为世界机床消费第一大国、机床进口第一大国,国产机床所占比重逐年提升,如图1所示。

图1 我国机床的消费、生产和进口情况

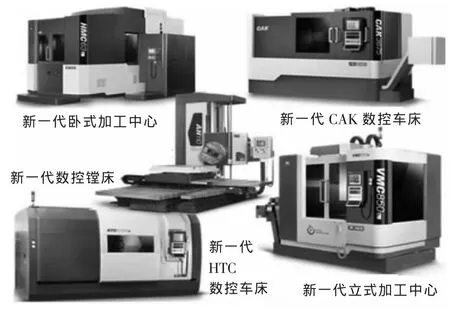

沈阳、北一、大连等大型机床集团率先抓住机遇,迎接挑战,进入世界舞台,并购了若干世界著名的机床企业,如 Schiess、Waldrich-Coburg、Zimmermann 等,并搬离市区,在郊区新建厂房,扩大生产基地,建立了世界一流的现代化机床制造企业。这些大型机床企业在完成搬迁和技术改造后,大力开展产品更新换代的工作,取得了显着的成果。例如,沈阳机床集团通过自主研发,数控机床已经成为主导产品,并于2010年推出称为“新五类”的新产品系列,如图2所示。

图2 沈阳机床集团的新五类产品

4 数控技术创新发展策略

为了探索新形势下的产学研模式,沈阳机床集团牵头组成 “数控机床产业技术创新联盟”,有9家企业、5家大学和1家研究所参加,如图3所示。处在机床产业的黄金发展期,民营企业毫不示弱,积极参与,强势出击,有的还兼并了大型国有企业。例如,天马集团收购齐齐哈尔第一机床厂,成立了齐重数控装备股份有限公司;江苏新瑞收购了常州多棱机床厂和宁夏长城机床厂,组成江苏新瑞重工科技有限公司。这些新组建的公司既具有国营企业多年沉淀下来的技术实力,又具有企业的经营管理活力,是我国机床产业中不可忽视的力量,推动了市场机制的进一步完善,成为未来的发展趋势[5-6]。

图3 数控机床产业技术创新联盟

例如,齐齐哈尔第一机床厂是我国最早的重型机床厂,在重型立车和卧车领域具有举足轻重的地位。新瑞重工汇集了新瑞机械、宁夏长城、江苏多棱3个品牌的10个系列的数控机床产品,目前已成为我国数控机床产品门类较为齐全的大型机床制造企业之一,在常州和银川组建了两大研发、制造基地;以高新技术和前沿技术帮助客户提升传统产业,为客户提供最佳解决方案。齐重数控装备公司和新瑞重工公司的代表性机床产品如图4所示。

当前,要从我国基本国情的角度出发,以国家的战略需求和国民经济的市场需求为导向,以提高我国制造装备业综合竞争能力和产业化水平为目标,用系统的方法,选择能够主导我国制造装备业发展升级的关键技术以及支持产业化发展的支撑技术、配套技术作为研究开发的内容,实现制造装备业的跨跃式发展。强调以市场需求为导向,即以数控终端产品为主,以整机(如量大面广的数控车床、铣床、高速高精高性能数控机床、典型数字化机械、重点行业关键设备等)带动数控产业的发展。重点解决数控系统和相关功能部件(数字化伺服系统与电机、高速电主轴系统和新型装备的附件等)的可靠性和生产规模问题。没有规模就不会有高可靠性的产品;没有规模就不会有价格低廉而富有竞争力的产品。当然,没有规模中国的数控装备最终难以有出头之日。在高精尖装备研发方面,要强调产学研以及最终用户的紧密结合,以“做得出、用得上、卖得掉”为目标,按国家意志实施攻关,以解决国家之急需。在竞争前数控技术方面,强调创新,强调研究开发具有自主知识产权的技术和产品,为我国数控产业、装备制造业乃至整个制造业的可持续发展奠定基础。高速、高精加工是数控机床的发展趋势,效率、质量是机床制造技术的主体。高速、高精加工技术可极大地提高效率,提高产品的质量和档次,缩短生产周期和提高市场竞争能力[7]。

图4齐重和新瑞重工的机床产品

5 结论

目前,我国制造业已跻身世界第四位,已成为制造业大国,但不是制造业强国。制造业在中国国民经济中的比重占至45%,制造业部门成为GDP增长的主要支撑力量。要从制造大国走向制造强国,必须大力发展以数控技术为主的先进制造技术。在高精尖装备研发方面,要强调产学研以及最终用户的紧密结合;强调创新和研究开发具有自主知识产权的技术和产品,为我国数控的可持续发展奠定基础。

[1] 卢胜利,王睿鹏,祝玲.现代数控系统 [M].北京:机械工业出版社,2006.

[2] 富大伟,刘瑞素.数控系统 [M].北京:化学工业出版社,2005.

[3] 张宝林.数控技术[M].北京:机械工业出版社,1997.

[4] 冯正进.机电一体化技术进展[J].工业工程,2000(1):1-4.

[5] 秦鹏飞.现代制造工程[M].北京:中国纺织出版社,1998.

[6] 焦振学.先进制造技术[M].北京:北京理工大学出版社,1997.

[7] 李华.机械制造技术[M].北京:机械工业出版社,1997.