压力渗透法制备SiCp/Al中SiC预制块的制作工艺*

季 坤,傅蔡安

(江南大学机械工程学院,江苏无锡 214122)

1 引言

铝碳化硅化学式常被写成SiCp/Al、SiC/Al或AlSiC,是将碳化硅颗粒均匀分散至铝合金材料中形成的一种颗粒增强金属基复合材料。SiCp/Al具有密度小、刚度高、导电性好、热膨胀系数小、导热性好、几何精度稳定、机械强度适中等优异的力学和物理性能,可广泛应用于航空航天、军事、汽车、电子、体育器材等领域[1-2]。

SiCp/Al的制备目前主要存在粉末冶金、搅拌熔铸、共喷沉积、压力渗透以及无压渗透等方法。压力渗透法制备SiCp/Al原理是将铝合金熔体在压力的作用下填充至SiC预制块中的缝隙[3,4]。压力渗透法应用于SiCp/Al制备的时间不长所以其工艺还不完善,存在的问题主要有三点:①符合压铸要求的SiC预制块的制备;②相关压力模具的设计与加工;③压铸过程中压力、时间等工艺参数的控制。笔者主要研究预制块的制备,运用控制变量法进行分组实验,对比分析升温方式、粘结剂、模具阴干以及SiC颗粒大小配比对预制块品质的影响。

2 实验准备

2.1 实验方案

SiC预制块的制备过程主要分为三个步骤:①称量不同粒度的SiC颗粒,调配一定量的粘结剂,将粘结剂注入SiC粉末中搅拌均匀;②将搅拌成泥浆状的SiC倒入模具中填满刮平,模具安放于渗水陶瓷片上;③将混有粘结剂的SiC颗粒连同模具一起,放入电阻炉内加热烘干,出炉后脱模成形。

本次试验针对SiC升温方式、粘结剂、模具阴干、时间颗粒大小配比分别进行研究。升温方式与粘结剂的实验可以合在一组试验中完成,使用纯200#SiC颗粒,分别使用800℃恒定温度与200℃初始温度缓慢升至800℃两种加热方式,采用硅胶与磷酸铝两种粘结剂进行实验;模具阴干的实验,采用SiC颗粒100#与400#按质量3:1配比形式,分别将模具自然阴干2h与烘干炉内阴干6h后进行加热,对比分析实验结果;在进行SiC颗粒配比实验时,采用三种配比形式,分别为60#与200#按质量3:1配比、100#与400#按质量3:1配比以及纯200#的形式进行试验。

2.2 模具的设计制作

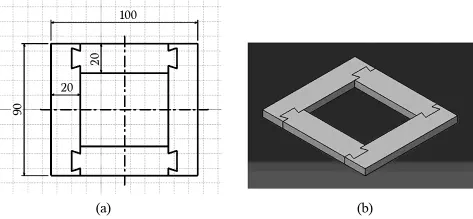

模具规格需要根据SiC预制块的形状而定,作用是配合粘结剂进行SiC预制块的成形。此次实验中SiC预制块的大小为60mm×50mm×6mm,模具制造的材料为厚6mm、宽20mm的316不锈钢片,模具的设计图纸如图1所示。

图1 实验模具

2.3 设备与原材料清单

本次实验涉及的设备与原材料如表1、2所列。实验过程中还用到部分仪器,如烧杯、玻璃棒、塑料盆、刮板、美工刀等,不再逐一列出。

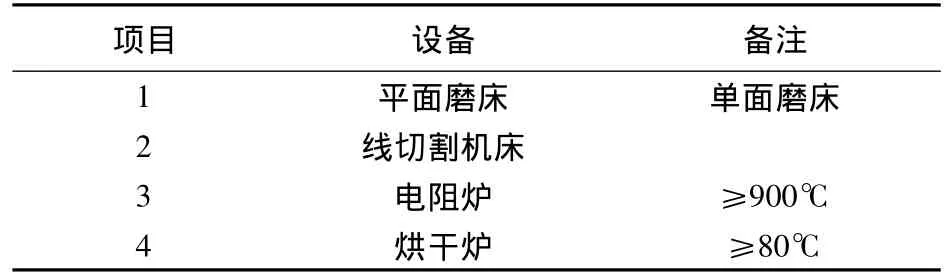

表1 设备清单

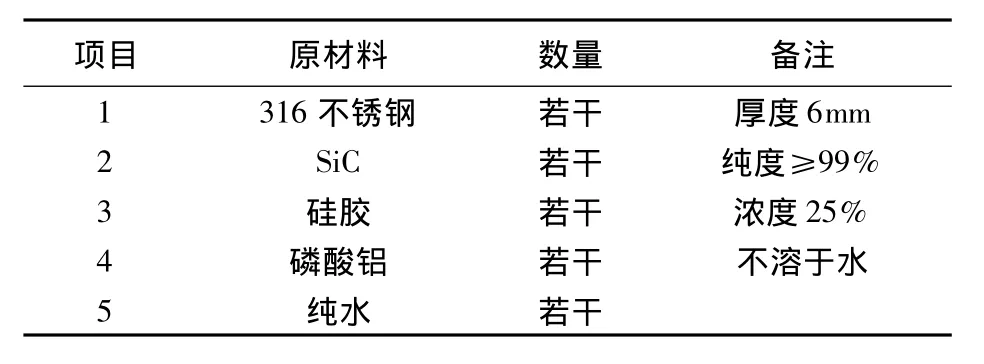

表2 原材料清单

3 试验结果与分析

3.1 升温方式与粘结剂对SiC预制块品质的影响

在进行升温方式的实验研究时,采用了800℃恒定温度与200℃初始温度缓慢升至800℃两种加热方式;粘结剂的实验,为尽可能减少杂质的带入,分别选取硅胶与磷酸铝,硅胶购买了武汉卢比公司的成品硅胶溶液,浓度为25%;磷酸铝不溶于水,将50g磷酸铝粉末置于150g纯水中配成悬浊液,使用前充分搅拌,SiC颗粒采用纯200#的颗粒。通过实验证明,硅胶和磷酸铝均可作为SiC预制块的粘结剂,它们具备一定的粘结效果。

当采用电阻炉采用800℃恒温方式加热时,粘结剂无论采用硅胶溶液还是磷酸铝悬浊液,都未能得到符合要求的预制块。SiC颗粒被加热以后,在模具中呈现散乱状态,粘结剂未起到任何作用,所有颗粒不存在任何粘连情况,颜色呈灰褐色。

当采用电阻炉200℃初始温度缓慢升至800℃的加热方式时,使用磷酸铝作为粘结剂的模具中,SiC颗粒有且仅有表层存在厚度约为1mm的粘连,表层以下均没有粘连;使用硅胶作为粘结剂的模具中,SiC颗粒基本粘连成块,但是预制块的强度不高,脱模过程中就出现了断裂情况,掉渣情况严重。

实验结果:采用800℃恒温加热时,粘结剂没有起到粘连作用,可能是因为加热速度太快,水分子直接汽化为水蒸气,导致预制块中孔隙增大,粘结剂与SiC颗粒过度分离,无法粘连;采用200℃初始温度缓慢升至800℃的加热方式,粘连情况不理想,猜测可能同样由于水蒸气的存在,造成预制块中孔隙过大,无法顺利粘连。使用磷酸铝时,表层存在粘连情况,猜测因为表层水分相对较少,并且最早受热,磷酸铝起到一定粘连作用,由于表层以下水分较多,最终造成孔隙较大,无法粘连。

3.2 模具阴干对SiC预制块品质的影响

为加速材料的阴干,阴干实验中使用烘干炉分别对模具自然阴干2h与在烘干炉50℃的环境中阴干6h进行对比实验,采用200℃初始温度缓慢升至800℃的方式加热,粘结剂分别使用硅胶与磷酸铝。

将模具自然阴干2h,SiC颗粒中存在的水分并未完全阴干,使用硅胶的模具中,SiC颗粒基本粘结成块,脱模时出现破损;使用磷酸铝的模具中,SiC颗粒从上至下逐步粘结成块,最下方未粘连,基本呈粉末状态,上表面强度较高,从上至下强度逐步降低。

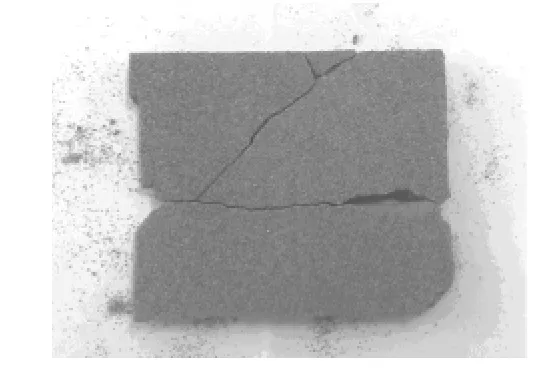

将模具在烘干炉50℃的环境中阴干6h后,SiC颗粒中的水分基本蒸发完全,使用硅胶与磷酸铝均可获得较为满意的预制块,但是脱模时周边掉渣情况严重,有些预制块甚至出现破裂,有待进一步解决。使用磷酸铝的预制块如图2所示。

图2 预制块样品(磷酸铝)

实验结果:粘结剂溶液中的水分,对预制块中粘结剂的粘结效果存在不利的影响,猜测水分蒸发为水蒸气后,增大了SiC颗粒间的孔隙,影响了粘结剂的粘连效果。

3.3 SiC颗粒大小配比对SiC预制块品质的影响

在进行SiC颗粒配比实验时,采用了三种颗粒配比形式,分别为60#+200#、100#+400#以及纯200#,按照大颗粒与小颗粒质量3∶1的比例混合,模具在烘干炉50℃的环境中阴干6h后,采用200℃初始温度缓慢升至800℃的方式加热,粘结剂选用硅胶溶液。

使用的三种颗粒配比形式最终都得到了较为理想的SiC预制块,但在脱模过程中,三种预制块都出现了一定程度的SiC与模具难以分离的情况,使用美工刀协助脱模时,均出现掉渣现象,尤其是100#+400#的颗粒配比形式,掉渣与边角破损情况严重,如图3所示。

图3 预制块样品(硅胶)

实验结果:颗粒越细小,加热后SiC与模具粘结面积越大,导致粘结强度变高,脱模越困难,同时颗粒越细小,对粘结剂的均匀分布要求越高,周边粘结剂相对较少的地方,容易出现掉渣与破损现象。

4 结论

(1)硅胶与磷酸铝均可作为SiC预制块的粘结剂,在合适的实验条件下,均具备一定的粘结能力。

(2)SiC预制块的制备过程中,升温方式不宜采用恒温加热方式,应选用低温缓慢升至高温的方式。

(3)粘结剂中的水分对SiC颗粒的粘结具有一定抑制作用,填充SiC颗粒的模具在加热前应充分干燥。

(4)在合适的加热条件下,SiC颗粒越细小,粘结剂粘接效果越好,但是脱模越困难,脱模后周边掉渣与破损情况越严重。

[1] 王庆平,闵凡飞,吴玉程.造孔剂对SiC多孔预制块性能的影响[J].材料热处理技术,2009,38(14):62-65.

[2] 王文明,潘复生.碳化硅颗粒增强铝基复合材料开发与应用的研究现状[J].兵器材料科学与工程,2004,27(3):61-67.

[3] 张国政,吕栋腾,吴治明.碳化硅颗粒增强铝基复合材料的制备及应用的研究[J].新技术新工艺,2010(11):60-62.

[4] 刘 杰,孙卫和.碳化硅颗粒增强铝基复合材料的制备工艺进展[J].稀有金属与硬质合金,2008,36(2):59-62.