焊接工作试件的制作

南车资阳机车有限公司 (四川 641301) 刘玉慧 刘丽娟

1.概述

焊接是轨道机车车辆和车辆部件生产中的一道特别的生产工艺,轨道车辆特别要求的焊接技术构成了EN15085系列标准的基础。在轨道交通领域,该系列标准用于确定焊接企业的生产及维修的认证和质量要求,此外在设计确定的质量要求、生产中相应的焊缝质量和检测要求的质量证明之间存在一个基础的联系。此联系通过生产中规定的焊缝质量等级来达成,焊缝质量等级归入鉴定等级,从而保证生产中要求的质量。在焊缝质量等级的基础上规定生产的认证等级,以及审查工序和焊接人员的资格认证。工作试件就是在阐述焊接制造过程中焊接企业制作的,它是在与焊接部件制造条件相同的条件下制造出来的,主要依据是EN15085—4中规定,本文详细地说明了制作工作试件的具体流程和注意事项。

2.统计工作试件项目

企业制作工作试件的目的主要有以下几点:

(1)验证和确保设计是否满足EN15085—3中的要求 用于证明设计结构焊接性的工作试件主要是证明以下几点:可实施性、材料的选择、可检测性、机械质量数据。

(2)用于验证焊接工艺的工作试件 对于不能按照ISO 15614验证的特殊焊缝,需要工作试件来检测以下形式的焊缝接头,以证明焊接工艺:不完全焊透的对接和T形接头的焊缝、单侧可达的T形接头的HV形焊缝。

(3)用于验证焊接人员资质的工作试件 以下情况的焊缝需要做工作试件来证明焊工技能:T形接头的HV或HY形焊缝;具有多种难度等级的焊缝,如三联接头、塞焊、十字接头、挤压成形部位的复杂焊缝;较差的焊接可达性;焊接性差的材料、支管、薄板搭接接头及角接接头(t≤3mm);特殊高质量要求的焊缝,如EN15085—3的焊缝质量等级CPA等。

(4)用于验证焊缝质量的工作试件 焊缝质量可以通过工作试件来证明,以下情况需要考虑:当射线探伤和超声波探伤都无法进行时,为了确定焊缝检测等级为CT2的焊缝质量,则需要制作工作试件;工作试件的类型和频率应该在检测计划文件中进行规定;工作试件要从部件中提取,或者从工件或者同种工件的延长件中提取;工作试件应该根据EN ISO 15613进行检测;检测要形成文件记录。同时一个工作试件可适用于上述多个目的。

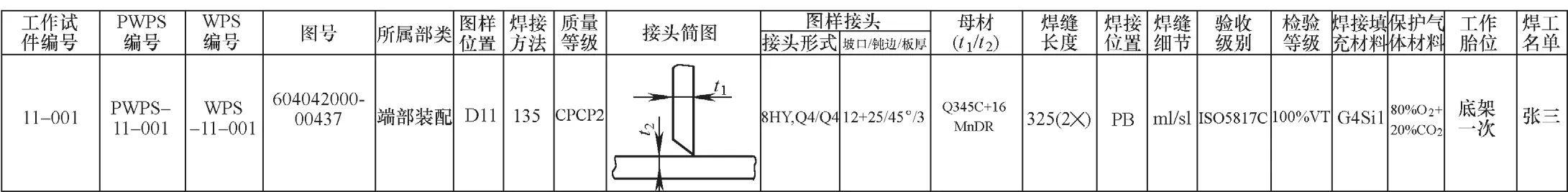

焊接工艺人员在技术评审完成之后,对产品图样中焊接接头进行统计,根据上述目的来确定制作工作试件的项目,将工作试件项目以表格形式表示。工作试件项目表主要包括:工作试件号、焊接工艺预规程编号、焊接工艺规程编号、图号和所属部类、图中位置、焊接方法、质量等级、接头简图、接头形式和板厚、母材类别、焊缝长度、焊接位置、焊缝细节、验收级别,以及检测等级、焊接填充材料、气体保护类型、工作胎位和焊工名单等,工作试件项目表中的各项内容都是根据图样信息而来,是制作工作试件的基础和依据,具体形式如附表所示。

工作试件项目

3.编制焊接工艺预规程(PWPS)

焊接工艺预规程必须满足ISO 15609—1或ISO 15609—2的要求,焊接工艺预规程应当包含执行焊接操作的必要条件,主要有以下几个方面。

第一,有关制造商的内容:包括制造商名称、PWPS编号、焊接工艺评定报告。

第二,有关母材的内容:包括材料的型号、牌号、材料类组、材料厚度、坡口制备和清理等。

第三,焊接方法和位置。

第四,接头形式和简图。

第五,焊接参数:对于熔化极活性气体保护焊,其焊接参数主要包括焊接方法、焊材规格、焊接电流、电弧电压、电流极性、送丝速度、焊接速度和焊接热输入。

第六,保护气体流量和焊丝伸出长度。

第七,预热温度、层间温度以及焊后热处理、焊枪角度等。

4.工作试件下料

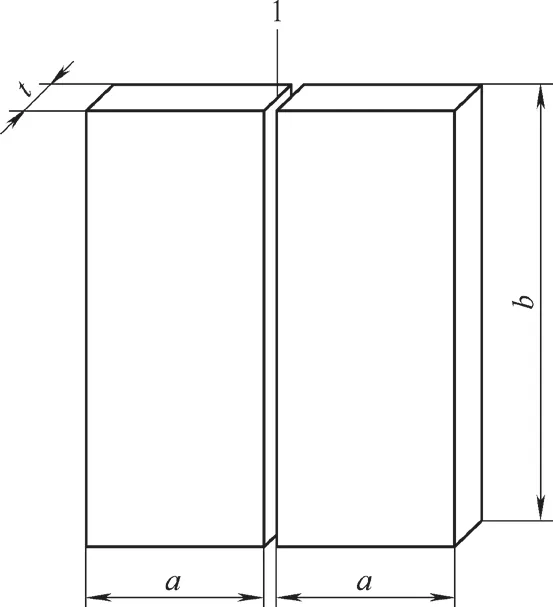

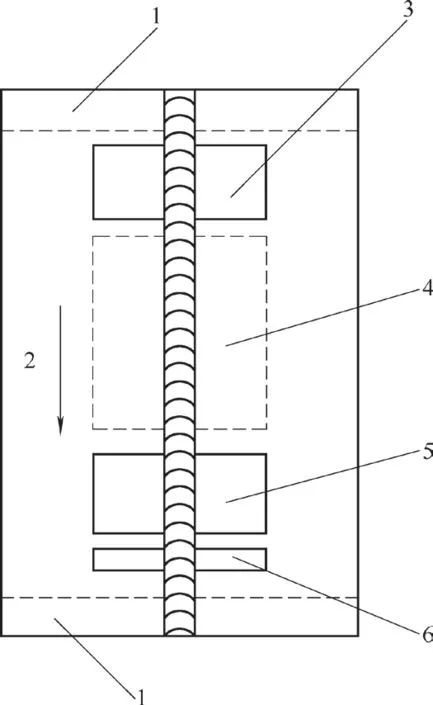

图1 全焊透的板对接焊缝试件

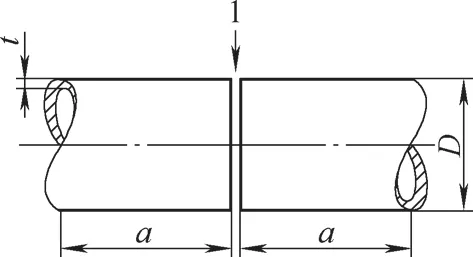

工作试件的下料是根据工作试件项目表中规定的材料和板厚来确定的,试件应具有足够的尺寸和数量以确保满足所有要求的试验,试件的形状和最小尺寸应符合图1~图4要求。如图1所示为全焊透的板对接焊缝试件,图2为全焊透的管对接焊缝试件,图3为T形接头试件,图4为支接管试件。需要进行热影响区冲击试验时,应标记试件板材的轧制方向,试件的厚度和管子外径应按照本标准的要求选择。

图2 全焊透的管对接焊缝试件

图3 T形接头试件

图4 支接管试件

5.焊接工作试件

焊接工作试件必须根据PWPS和在对其有效的生产焊接一般条件下进行试验样品的准备和焊接,试验样品倾斜角和扭转角的焊接位置和极限值必须符合EN ISO 6947的要求,如果在最后连接中采用定位焊接,则必须在试样中对其加以考虑,试样样品的焊接和试验必须有一个试验人员或一个试验站人员在场的情况下进行。需要预热和层间温度的要严格控制,确保各项参数是按照PWPS规定执行。在焊接过程中焊接工艺人员要做现场记录,现场记录包含的主要内容是某一个定值,不是在某一个范围内的区间值,它是对完成焊接试件过程的一个全面记录,焊接完成之后要在试件上打钢号,最后送往检测部门对试件进行检测。

6.工作试件的检测

工作试件的检测分为无损检测(NDT)和破坏性试验。

(1)无损检测 应在切割试件之前进行,并且要在规定的焊后热处理之后,对于氢致裂纹敏感的材料,而且不规定进行后热或焊后热处理时,应延迟一段时间再做无损检测。无损检测包括外观检测、射线或超声波检测、表面裂纹检测等,超声波检测不适用于板厚<8mm的试件,对于非磁性材料,采用渗透检测。

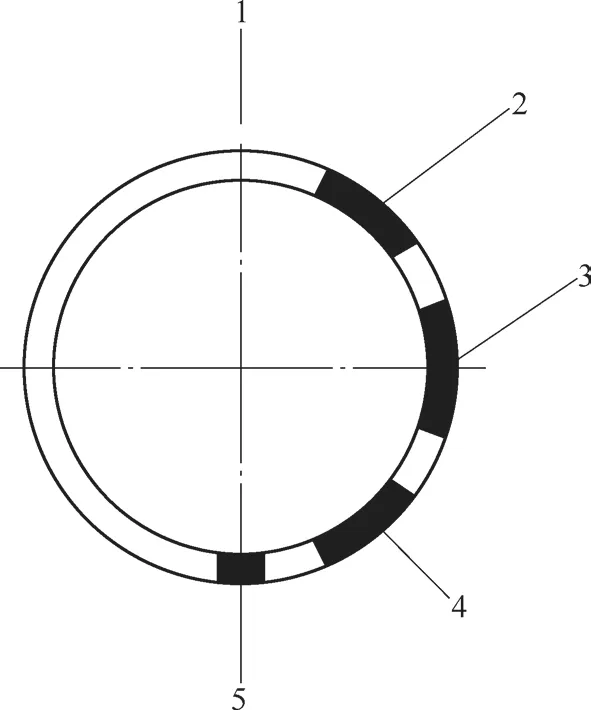

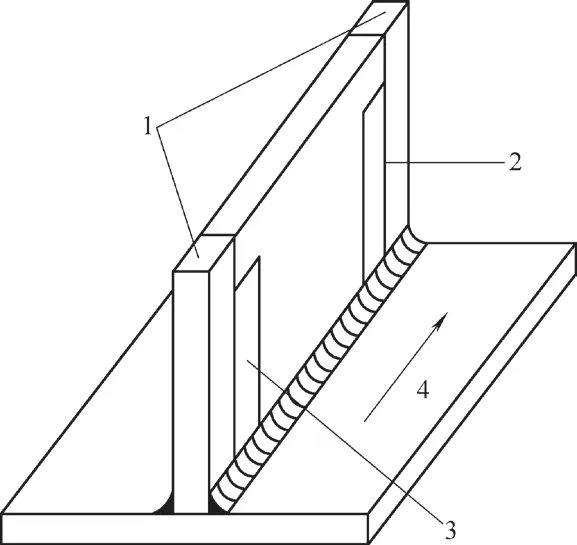

(2)破坏性试验 包括横向拉伸、横向弯曲、缺口冲击韧性试验、硬度试验和低倍金相试验等。取样位置也是非常重要的,下面为常用的几种接头取样位置,图5是在板材上进行对接接头的试验取样位置,图5中3适合1个拉伸试验、1个弯曲试验,4适合冲击韧性试验和补充试验,5适合1个拉力试验、1个弯曲试验,6 适合1个低倍磨片和1个硬度试验。图6是在管材对接的试验取样位置,2适合1个拉力试验,1个弯曲试验,3适合冲击韧性试验和补充试验,4适合1个拉力试验,一个弯曲试验,5适合一个低倍磨片和一个硬度试验。图7是T形接头的试验取样位置。

图5 板材对接试验取样位置

图6 管材对接试验取样位置

图7 T形接头的试验取样位置

例如对于完全熔透的对接接头的检测主要包括以下几点:无损检测方面有100%目视检测、100%表面裂纹检测、100%透视或超声波检测;破坏性试验有2个横向拉伸长试验、4个横向弯曲试验、2组冲击韧性试验、1个低倍磨片试验和根据需要做的硬度试验。这些试验都需要填写记录,作为工作试件合格的依据。

7.工作试件评定报告

完成上述各项检测之后,对于检测合格的工作试件由焊接工艺人员根据以上资料对该工作试件做工作试件评定报告。工作试件评定报告内容清楚地反映了该工作试件的基本细节,包括焊工名单、焊工编号、气体保护、材料型号和规格等最基本信息,报告内容主要是根据检测结果对工作试件做一个全面的分析,主要有宏观金相图和各项检测的结果。

对于不合格项需修改PWPS中各项参数重新制作工作试件。

8.编制焊接工艺规程(WPS)

焊接工艺人员对检测合格的工作试件所对应的焊接接头编制焊接工艺规程,主要依据是焊接工艺预规程,其内容同焊接工艺预规程。完成WPS的编制,就可以焊接该接头形式对应的产品焊缝了。

9.结语

焊接是制造轨道车辆及其部件的一个特殊过程,关于该过程的要求在EN ISO 3834标准系列中进行了阐述,而EN15085此欧洲标准适用于制造和维修轨道车辆及其部件的金属材料的焊接。

为了能更好地占领国外市场,得到广大客户的信任和满意,公司生产的机车大部分要根据该标准执行,而工作试件是该标准下产品生产的前提,只有工作试件评定通过,才能完成产品的焊接,提高产品的焊接质量,从而生产出高质量、高保障的产品,只有这样才能满足广大用户的需求和提升自己企业的影响力。