碳钢表面堆焊铝青铜的工艺研究

天津赛瑞机器设备有限公司 (300301) 罗福军 张贵芳

水电设备的制作过程中经常接触到碳钢表面堆焊特殊熔敷金属,此制作方法既能降低材料成本又能满足使用要求。我公司承揽某水电设备制作中需要在工件密封环(见图1、表1)上堆焊铝青铜。本文将通过试验及实际操作对碳钢表面堆焊铝青铜进行研究探讨,制定合理的焊接工艺。

图1 堆焊加工后的补偿环示意

表1 Q235C化学成分(质量分数) (%)

1.钎焊问题分析

火焰钎焊是钎焊中的一种,属于固体相连接,是焊接时钎料熔化而母材不熔化、使用比母材熔点低的钎料、焊接加热温度低于母材的固相线而高于钎料液相线的一种连接方法。被加热而熔化的液态钎料在母材间隙中润湿、毛细流动、填缝与母材相互溶解扩散而实现零件间的连接。用火焰钎焊在密封圈上堆焊铝青铜,需要很高的预热温度,并且持续进行加热,以补偿钎焊过程中热量的散失。钎焊对母材表面要求较高,如果焊前没有彻底清除工件表面的氧化物、油渍等杂质,当预热温度不够时,可导致焊接过程中钎料不能很好的润湿铺展工件的表面,焊后易使堆焊金属与母材产生剥离现象。

2.碳钢表面堆焊铝青铜易产生的问题

(1)接头强度的影响 堆焊过程中在熔合线处铜沿钢的晶界渗透,在拉应力作用下易形成渗透裂纹,进而降低了焊接接头强度。

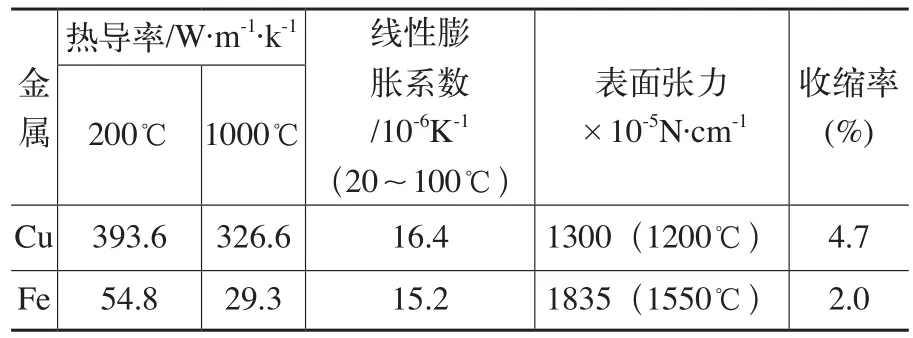

(2)焊接熔合困难 由于铝青铜与碳钢的物理性能有一定的差距,尤其导热系数(见表2)差距更大,所以在较厚的钢板上堆焊铝青铜时,容易产生未熔合缺陷。另外铝和氧的亲和力强,氧化后生成Al2O3,其熔点高达2030℃。在脱氧条件不好的情况下,Al2O3分布在熔化金属表面,阻碍了金属的熔合,使焊缝容易产生夹渣、未熔合等焊缝缺陷。

表2 Cu与Fe的物理性能

(3)容易产生气孔缺陷 铝青铜焊接时铜的结晶过程进行很快,液态铜中的氢来不及逸出和上浮而滞留在焊缝中,容易形成气孔。

(4)焊缝受热区域增大 铜的线性膨胀系数大,使得焊缝受热区明显增大,尤其是在堆焊特定条件下受热区域更加增大,故而导致工件刚性不足,极易产生变形。

(5)易产生裂纹 由铜铝状态图可知,当铝含量为9%~10%时,合金中存在脆性相,使其塑性降低。当变形受阻,就会产生很大的内应力,导致焊缝及近缝区产生裂纹。

3.工艺的确定

(1)焊接方法的选择 铝青铜的焊接方法有很多,包括熔焊、电阻焊、钎焊在内的各种方法均可实施。焊接铜需要大功率、高能束的焊接方法,能量越高对焊接过程越有利。根据每个工件的具体情况及焊接的工艺要求选择正确的焊接方法,对焊接质量至关重要。半自动MIG焊,采用氩气进行保护,电弧热量集中,焊缝成形好,易操作,生产效率高。对于焊接量较大的密封环铝青铜堆焊,MIG焊是较为理想的焊接方法。

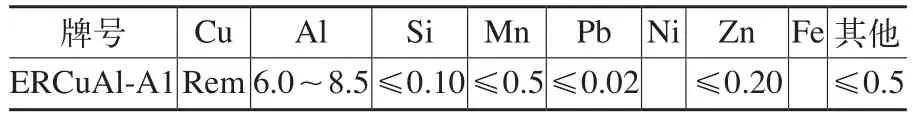

(2)焊接材料的选用 堆焊金属铝青铜具有耐磨性及对海水有较高耐蚀性。本工艺选用铝青铜焊丝ERCuAl-A1,φ1.6mm。保护气体纯度≥99.99%的氩气。ERCuAl-A1焊丝的熔敷金属化学成分如表3所示,熔敷金属物理性能如表4所示。

表3 熔敷金属化学成分(质量分数) (%)

表4 熔敷金属物理性能

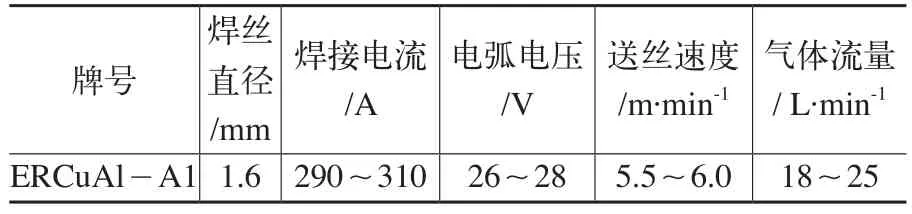

(3)焊接参数的确定 铝青铜MIG焊中,焊接电流的大小决定着熔滴的过渡形式,而熔滴的过渡形式不同,决定电弧稳定与焊缝成形。在氩气气氛中,只有达到喷射过渡时才能获得稳定的电弧和良好的焊接成形,因此在条件允许的情况下,应当增大焊接电流,使熔滴过渡形式保持为喷射过渡。但在打底层堆焊时,电流过大会导致晶粒粗大,增加母材对焊缝的稀释,使抗裂性变差。所以打底层焊接时,在保证焊接质量的前提下尽量选择较小的焊接参数。由于铜散热较快,从第二层开始将适当增加焊接参数及层间温度,以获得更加稳定的电弧。焊接参数如表5所示。

表5 堆焊工艺用MIG焊焊接参数

(4)焊接工艺评定试验 采用半自动MIG焊在试板上堆焊厚度大于6mm,为减小碳钢母材对熔敷金属的稀释,堆焊层数≥3层。不能有脱层、气孔、裂纹、夹渣和未熔合等缺陷。

通过对堆焊层进行化学成分、力学性能及硬度值的测试,各项指标符合设计要求。

(5)焊前准备 首先,将堆焊表面的油及其他污物清除干净,用丙酮擦洗堆焊表面,露出金属光泽。

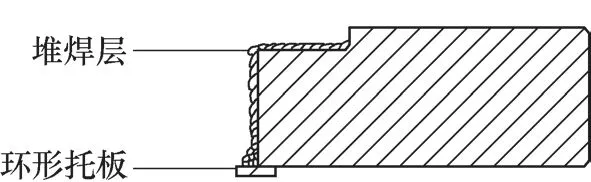

其次,在母材堆焊表面的一侧点焊4mm厚碳钢环形托板(见图2),用来限制液态堆焊金属的流动,最后加工去除。

图2 堆焊示意

最后,把工件垫起适宜的焊接高度,用天燃气对工件加热(见图3),预热温度150~200℃,并在施焊过程中使用测温仪器监测温度变化。

(6)焊后热处理及检测 焊后对补偿环进行600℃退火处理,退火及加工后做PT探伤检测,未发现堆焊处有焊接缺陷,效果良好。

图3 施焊

4.结语

(1)根据工件不同的结构形状及设计要求,选择正确的焊接方法。

(2)焊前清理、预热和焊后缓冷这些都直接影响焊缝接头的质量及性能。

(3)焊接参数的选择对焊接质量影响至关重要,由于铜散热较快,所以焊接时电弧电压往往要高于碳钢。

(4)对于刚性差,易变形的工件,应当考虑采取一些控制变形的措施。