激光在PERC晶硅电池中背面点接触电极制备中的应用

王仕建,贾 锐,张希清,孙 昀,孟彦龙,丁武昌,崔冬萌,陈 晨,任高全

(1.中国科学院微电子研究所太阳能电池研究中心,北京 100029;2.北京交通大学理学院光电子技术研究所,北京 100044;3.许昌开普电器检测研究院,河南许昌 461000)

1 引 言

传统晶硅电池采用全Al背场的方式来对背表面进行钝化,在一定程度上降低了电池的制备工艺成本。但随着硅片的厚度越来越薄,全Al背场的弊端逐渐显现,如全Al背场电极制备过程中造成的硅片翘曲、Al-Si合金层对电池红外波段反射能力差以及全Al背场电极的大面积电极接触造成电极复合较重等,这些问题制约了电池效率的进一步提升。为此,采用较高钝化质量的介质层对背面进行全钝化来替代全Al背场,并通过局部点接触的方式降低电极接触面积减小电极复合成为进一步改善电池效率的有效途径。

通过原子层沉积系统(ALD)生长的Al2O3对P和N型硅(c-Si)表面能起到显著的钝化效果[1-2],以其为钝化层的晶硅电池的效率已达到23.2%[3]。Al2O3自身带有负电荷,对 P型硅(c-Si)的场钝化效果优于热生长的SiOx的钝化效果[4]。Al2O3用于背面全钝化的PERC结构电池是未来一个很重要的发展方向。目前已报道多种背面点接触的实现方式,如光刻[5]、喷墨打印[7]、激光烧蚀[8]等。其中光刻是实验室中较为常用且比较成熟的一种实现点接触的方式,但是其工艺的复杂性以及对环境的污染限制了其在大规模工业生产中的应用[6]。喷墨打印技术需要先制备掩膜再腐蚀掉介质层,整个工艺需要三步;而激光烧蚀技术仅需要一步就可以在介质层上形成接触窗口。随着硅片厚度的不断减薄,激光烧蚀技术具有的无接触加工、方便快捷、精确度高等特点,在大规模电池生产中愈加显现出优势。Peter Engelhart等[8]发现,激光烧蚀不会对介质层的钝化效果产生任何的影响,并且对电池的少子寿命、开路电压、填充因子等电池性能造成的损伤也可忽略不计。I Sánchez-Aniorte 等[9]通过对少子寿命的分析发现,选择不同波长的激光对发射极饱和电流的影响微乎其微。

到目前为止,激光技术在太阳能电池加工上的应用已有20多年的历史。激光烧蚀技术应用在PERC结构电池上获得的效率已逾20%[6]。本文采用532 nm激光器制备了基于Al2O3钝化的晶硅电池,对激光烧蚀和激光烧结两种不同的局部接触电极制备方式进行对比,发现激光烧蚀是更为适宜的工艺方式。相较于激光烧结,以激光烧蚀方式制备的电池的串联面接触电阻从10.7 Ω·cm2降到 1.24 Ω·cm2,效率从4.2% 提高到10.7%。

2 实 验

实验采用双面抛光的直径为5.08 cm(2 in)的P型〈100〉Cz硅晶圆片作为衬底,面接触电阻为10 Ω·cm。晶圆衬底为同一批次,以保证实验中比对样品的一致性。所有样品经过标准RCA清洗。

首先任选两个样品,一个不做任何处理,另一个通过原子层沉积(ALD)系统生长一定厚度的Al2O3,再在相应的惰性气体中做退火处理。然后分别对样品做少子寿命测试。

按照常规的倒金字塔制绒工艺进行绒面制备。样品在清洗之后采用POCl3单面扩散制备发射区,发射区方块电阻为40~80 Ω/□。对扩散样品去磷硅玻璃之后,放入Beneq TSF-100原子层沉积系统中,采用热反应的方式进行Al2O3钝化层沉积,反应前驱物为三甲基铝(TMA)和去离子水。然后,通过等离子增强化学气相沉积系统(PECVD)在Al2O3上面沉积一定厚度的SiNx作为保护层,再在前表面沉积SiNx作为发射区钝化层及减反层。

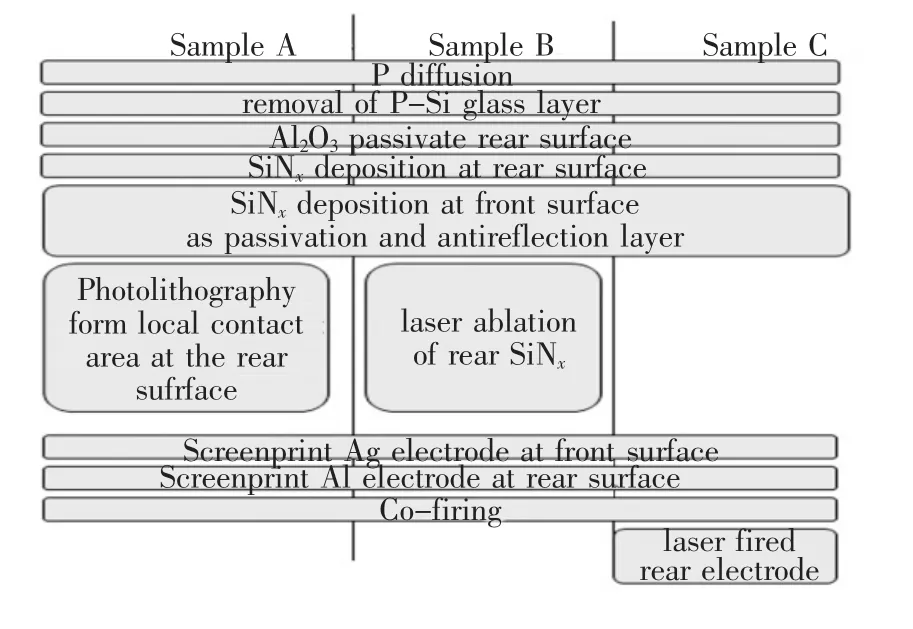

接下来将样品分为A、B、C 3组。首先,以传统光刻方式制备背面点接触区,将其作为参比样品A。背面点接触区为50 μm×50 μm的正方形,区域间距为250 μm。样品B采用激光烧蚀方法在背面形成局部接触窗口,样品C暂无处理。将A、B、C 3组样品通过丝印的方式制备前表面Ag栅线电极以及背面Al电极,最后共烧形成电极接触。在形成栅线接触之后,通过激光烧结的方式在样品C的背面形成局部接触点。具体操作步骤及样品结构如图1和图2所示。

图1 样品的制备工艺流程Fig.1 Fabrication process of the samples

实验中采用的激光器为532 nm Nd∶YVO3脉冲激光器,功率为 16.9 W,频率为 100 kHz,脉冲宽度为30 ns。采用日本3A级太阳光模拟器及Keithley 2400电流计测试太阳能电池的I-V特性。

图2 样品的剖面示意图Fig.2 Cross sectional schemes of the samples

3 结果与讨论

2.1 Al2O3钝化对少子寿命的影响

图3为少子寿命测试结果,可以看出Al2O3钝化处理使少子寿命得到了显著提高。Al2O3钝化硅片的平均少子寿命为254.64 μs,而未处理硅片只有3.827 μs。Al2O3自身带有一定量的负电荷,并且在生长过程中有H的参与,所以在硅片表面起到了场钝化和化学钝化的作用。

图3 未处理(a)和Al2O3钝化处理后(b)的硅片的少子寿命测试图Fig.3 Minority carrier lifetimes in wafers without(a)and with(b)Al2O3passivation simples

2.2 不同结构电池的综合分析比较

由于200 nm SiNx的阻挡,大面积的Al电极与电池衬底不存在任何的电接触,光生电流通过背面SiNx上的电极接触窗口进行收集。A组样品的接触窗口为50 μm×50 μm的正方形,窗口间距为250 μm,电极接触面积占电池背表面总面积的比例为4%(图4(a))。B组样品采用激光烧蚀SiNx层形成接触窗口,烧蚀区域直径为80μm,间距为400 μm,电极接触面积占电池背表面总面积的比例为3%(图4(b))。C组样品采用背面局部激光烧结的方式来制备电池接触窗口,电极接触面积占电池背表面总面积的0.4%,烧结区域的形貌如图4(c)所示。激光烧结与烧蚀采用的532 nm激光的参数相同,用以比较两种方式制备的电池性能的优劣。

图4 A(a)、B(b)、C(c)3组样品的背面点接触图像。Fig.4 Rear locally contact images of Sample A(a),B(b),and C(c).

PERC结构的电池背面采用全钝化、局部接触方式来替代全Al背场电极,一方面可以采用钝化质量更好的介质膜降低背表面的复合速率,另一方面还可以减小金属电极与背表面的接触面积,最终使开路电压得到改善。经测试得知,A组样品开路电压的平均值为541.1 mV,B组为547.8 mV,C组为551.8 mV。随着接触区域面积的增大,电池的开路电压有一定程度的降低。为了进一步说明两者之间开路电压存在差距的原因,我们对两种电池接触窗口进行了剖面SEM扫描,如图5所示。从图(5)可以看到,采用两种方法制备的接触窗口在经过烧结之后都能使Al与硅衬底形成良好的接触。在窗口位置,Al在高温烧结后与硅形成合金并不断向衬底扩散。相对而言,由于光刻工艺形成的接触窗口具有规整的边界并且表面的SiNx能够彻底清除,因此烧结后,Al与Si可以形成形貌较好的共晶层并且在Si衬底中延伸的深度达到了35 μm。采用激光烧蚀制备的窗口虽然也能形成良好的接触,但是Al-Si共晶层的深度仅有6 μm,这就从另一个方面造成了Al与Si之间的接触面积要小于样品A。Al在Si中形成较浅共晶层可能是由于激光没有将SiNx完全烧蚀,因此在Al烧结过程中形成了一定的阻挡。从剖面SEM图上可以明显看到,虽然两种不同电极制备方式占据背表面总面积的比例相差不多,但是样品A与硅衬底之间的实际接触面积要大很多,这也是较高电极复合导致开路电压降低的另一个重要的因素,管尽样品A的电机接触面本身就比样品B要多1%。

图5 A组(a)、B组(b)电池烧结后局部接触区域剖面的SEM图。Fig.5 Cross sectional SEM images of the contacts of sample A(a)and B(b)after sinter process

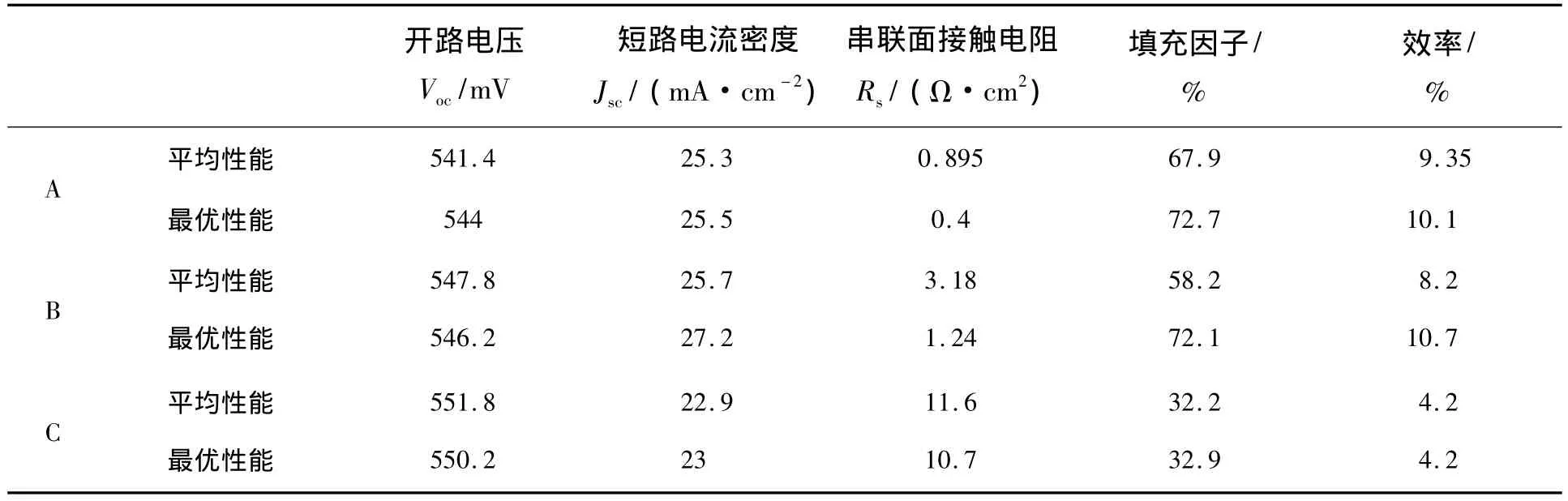

C组样品通过激光烧结的方式利用激光产生的高温将Al与Si衬底之间的SiNx烧穿,并形成接触。在烧结过程中,激光能量不仅被介质层吸收,硅衬底也要吸收一部分的能量[5],不过更多的激光能量还是被Al所吸收从而减小激光对硅衬底的损伤。从图4(c)中可以看出,经过烧结后的Al电极形成直径约120 μm的凹坑,大量的Al在激光烧结过程中熔融汽化导致仅在底部直径30 μm的区域形成Al烧结区域。样品B、C的点间距和接触区尺寸在设计上是一致的,但是由于在激光烧结的过程中热传导效应最终造成了外貌上这种较大的差别。虽然烧结点之间的间隔同为400 μm,但激光烧结形成的接触区域的面积却仅占背面总面积的0.4%。激光烧结形成的接触区域直径仅为30 μm,这样虽然器件最终的开路电压较高,但也导致了较高的串阻。B、C两组电池的烧结温度、方式以及时间等工艺的不同也可能是造成两者电阻差异的一个因素,这些工艺的优化还有待进一步的研究。表1为3组样品的性能比较。从平均性能上来看,虽然A组的平均开路电压略低,但是串联电阻要比其他两种电池低很多,这样A组样品中性能最好的电池填充因子可以达到72.7%,远大于C组样品。对于B组样品而言,在获得相对较低串阻的情况下结合比A组样品略高的开路电压,其最优样品的效率可以达到10.7%,是3个样品中效率最高的电池。B组最优样品的填充因子与A组最优样品相接近,不仅在于其串联电阻相对较低,而且还在于较高的开路电压,这样综合起来就获得了72.1%的填充因子,最终使效率得到了一定的改善。

由于条件和技术等一些条件的限制和差别,本文制备的电池的效率不是很高,但本文的主要目的是对比不同工艺之间的差异性,从而确定相对较优的电池制备方案。上述实验结果表明,532 nm激光烧蚀工艺用来制备背面钝化局部点接触电池具有与光刻工艺相近的性能,部分电池的性能甚至更优,证明532 nm激光烧蚀介质层工艺在制备高效率晶硅电池方面具有可行性。相对而言,激光烧结方式获得的背面钝化局部接触电池的性能较差,说明激光烧蚀是实现局部电极接触的更适宜方式。

表1 A、B、C 3组样品的开路电压、短路电流密度、串联面接触电阻、填充因子和效率Table 1 Voc,Jsc,Rs,fill factor and efficiency of sample A,B,C

4 结 论

采用532 nm激光在PERC结构电池的背面实现了良好的接触电极,电池的性能可以与传统光刻工艺制备的电池的性能相比拟,证明激光烧蚀介质层工艺在制备高效率晶硅电池方面具有可行性。与激光烧结工艺相比,激光烧蚀制得的电池的性能要远好于激光烧结,说明激光烧蚀是实现电池背面局部电极接触的更适宜方式。

[1]Hoex B,Schmidt J,Pohl P,et al.Silicon surface passivation by atomic layer deposited Al2O3[J].J.Appl.Phys.,2008,104(4):044903-1-12.

[2]Hoex B,Gielis J J H,Van de Sanden M C M,et al.On the c-Si surface passivation mechanism by the negative-chargedielectric Al2O3[J].J.Appl.Phys.,2008,104(11):113703-1-7.

[3]Benick J,Hoex B,Van de Sanden M C M,et al.High efficiency n-type Si solar cells on Al2O3-passivated boron emitters[J].Appl.Phys.Lett.,2008,92(25):253504-1-3.

[4]Hoex B,Schmidt J,Bock R,et al.Excellent passivation of highly doped p-type Si surfaces by the negativecharge-dielectric Al2O3[J].Appl.Phys.Lett.,2007,91(11):112107-1-3.

[5]Zhao J H,Wang A H,Green M A.24.5%efficiency silicon PERT cells on MCZ substrates and 24.7%efficiency PERL cells on FZ substrates[J].Progress in Photovoltaics,1999,7(6):471-474.

[6]Hermann S,Dezhdar T,Harder N P,et al.Impact of surface topography and laser pulse duration for laser ablation of solar cell front side passivating SiNx layers[J].J.Appl.Phys.,2010,108(11):114514-1-8.

[7]Mingirulli N,Keding R,Specht J,et al.Hot-melt inkjet as masking technology for back-contacted cells[C]//The 34th IEEE PVSC,Philadelphia:IEEE,2009:1064-1068.

[8]Engelhart P,Harder N P,Horstmann T,et al.Laser ablation of passivating SiNx layers for locally contacting emitters of high-efficiency solar cells[C]//The 4th WCPEC,Waikoloa:IEEE,2006:1024-1027.

[9]Sánchez-Aniorte I,Colina M,Perales F,et al.Optimization of laser fired contact processes in c-Si solar cells[J].Physics Procedia,2010,5:285-292.