摊铺机液压系统的节能分析

张文文,王志亮,王昕煜,赵静一

(1.燕山大学机械工程学院,河北 秦皇岛 066004;2.新兴铸管股份有限公司,河北 邯郸 056300)

摊铺机液压系统属于多泵多回路复合液压传动系统.摊铺机液压系统包括行走液压系统、刮板输料液压系统、螺旋输料液压系统、振捣液压系统、震动液压系统及辅助液压系统.各部分液压系统既能独立的传递动力,完成各自的动作,又能通过控制系统相互关联、协调,达到对执行元件运动参数的准确控制.

1 摊铺机液压系统的节能设计

1.1 驱动系统的节能设计

驱动液压系统由左、右二套相同的履带驱动回路组成.有二挡变速——摊铺低速和行走高速.驱动系统采用闭式液压回路,在设计中充分利用了闭式系统功率密度高、布局方便、过载保护能力强和控制灵活等优点.工作机构的变速和换向靠调节泵和马达的变量机构实现,避免了在开式系统换向过程中所出现的液压冲击和能量损失.相比开式回路,闭式回路更适用于摊铺施工中负荷变化剧烈,前进、倒退、制动频繁,以及速度要求严格控制的情况,使系统的管路布置更加紧凑.

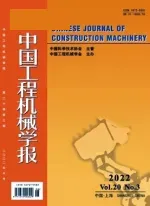

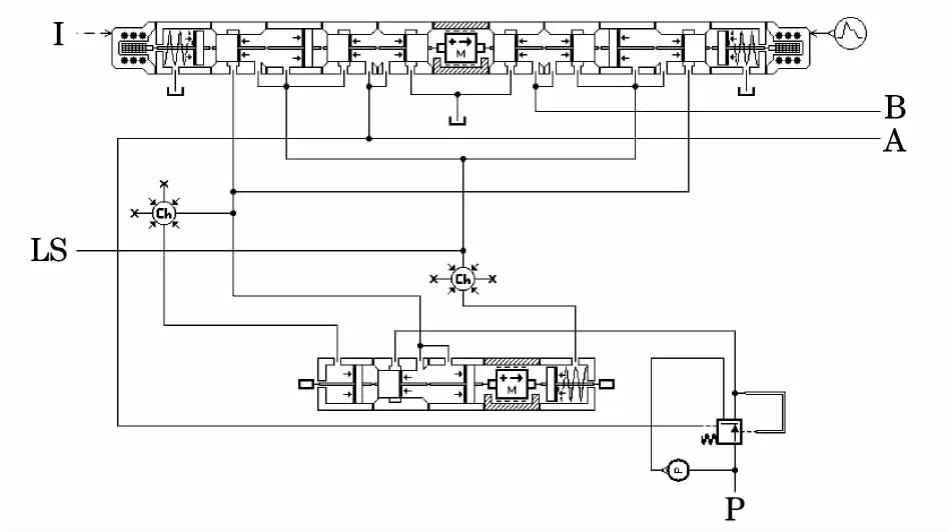

图1为摊铺机驱动系统变量泵控马达闭式液压系统原理图.通过改变泵的变量改变主油路中液压油的流量的大小和方向来实现车辆的变速和换向,减少了因换向引起的压力波动.变量泵的流量可调,可实现流量控制.补油泵补偿系统运行过程中的泄漏,溢流阀调定系统的补油压力.

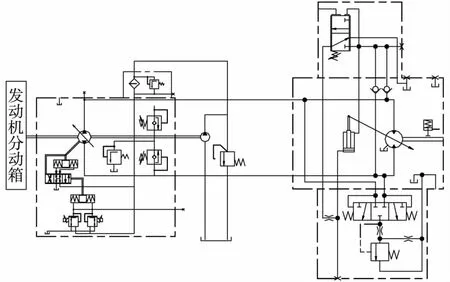

图2为摊铺机闭式系统变量泵-变量马达容积调速回路特性曲线.图中曲线abc表示车辆驱动力矩,曲线def表示车辆行驶速度.在车起动前将马达的排量调到最大值,将泵的排量调到零位.起动后首先调节泵的排量,逐渐调到最大值,然后再将马达的排量从最大值往小调.调节泵的过程中,马达的排量不变,此时相当于变量泵-定量马达的回路特性,为恒扭矩工况.而调节马达的过程中,泵的排量保持不变,又相当于定量泵-变量马达的回路特性,为恒功率工况.将这两种调节结合起来就是变量泵-变量马达回路的调节方式.

图1 摊铺机驱动系统示意图Fig.1 Sketch of hydraulic driving system of the paver

图2 变量泵变量马达容积调速回路的输出特性曲线Fig.2 Output characteristic curves of the variable pump and the variable hydraulic motor in the speed control circuit

其中,MM为恒扭矩调速时的马达输出转矩;NM为恒功率调速时的马达输出转矩;n为转速;nmax为最大转速;nmin为最小转速.

系统由于没有方向阀和节流阀,液压泵输出的压力油全部送往液压马达,这不仅简化了液压系统的结构,而且大大减少了阀口的节流损失.因此,该系统效率较高,功率利用合理,调速范围大,达到了很好的节能目的.

1.2 辅助系统的节能设计

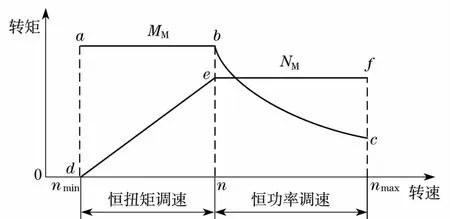

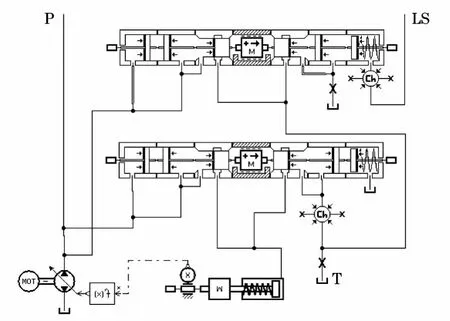

熨平板伸缩回路是由两个液压缸控制的,拟采用电液控制系统.本系统为开式系统,采用电液比例多路阀控制油液方向,进而控制油缸的上升和下降.旧式系统多采用同步阀控制缸的同步运动,精度较差,且不能避免累计误差,故改进为电液控制系统,可以精确地控制液压缸的位置.然而由于液压伸缩熨平装置受到整体重量和刚度的限制,一般最大摊铺宽度控制在9m以内.液压系统原理图如图3所示.在开式系统中运用负载敏感技术使液压泵的压力-流量与负载的压力-流量相适应.负载敏感控制的功率损耗低,效率远高于常规液压系统,这种高效率、低损失不仅节省了燃料,也使得液压系统的发热量较低.

图3 熨平板升降液压系统Fig.3 Hydraulic lifting system of the screed

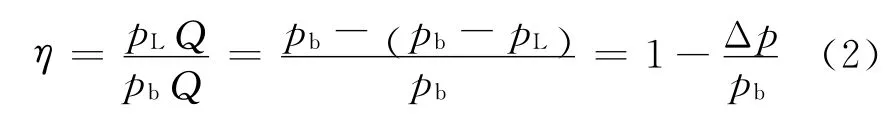

运用负载敏感技术的系统中负载敏感变量泵通过控制排量为液压系统提供所需的流量和压力,以达到节能调速的目的.负载敏感变量泵不存在溢流损失,虽然系统节流损失依然存在,但由于节流阀两端压差恒定且较小(由阀芯弹簧设定,1~2MPa),因此系统的节流损失很小,其功率损耗ΔNs为

式中:Q为负载流量;Δp=pb-pL,pb为泵的出口压力,pL为负载压力.

系统效率η为

由于泵的出口压力pb由负载决定,所以负载压力越高,泵的出口压力越高,其回路的效率也就越高,液压回路的节能效果越好.另外,负载敏感控制泵工作时的压力只需比负载压力略高,而不像恒压泵那样必须工作在一个较高的设定压力,这有利于延长泵的寿命.

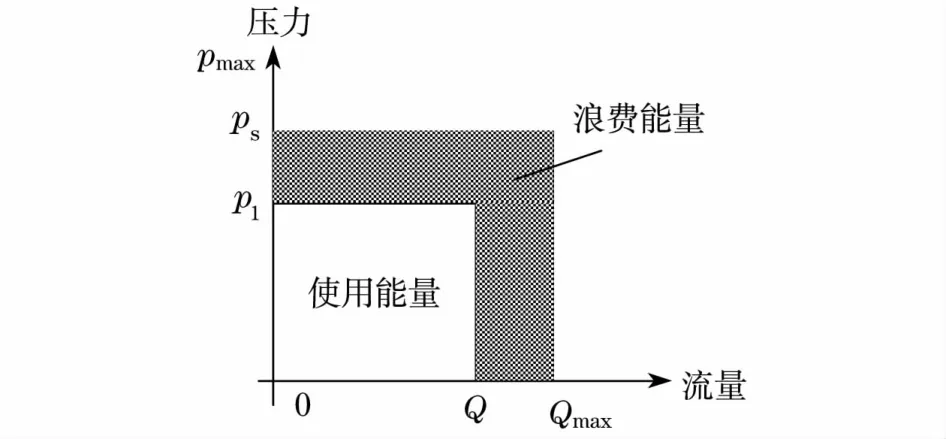

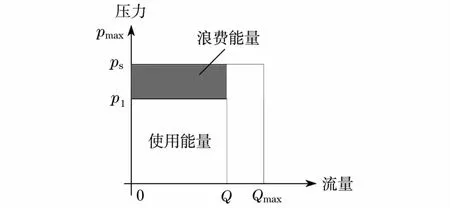

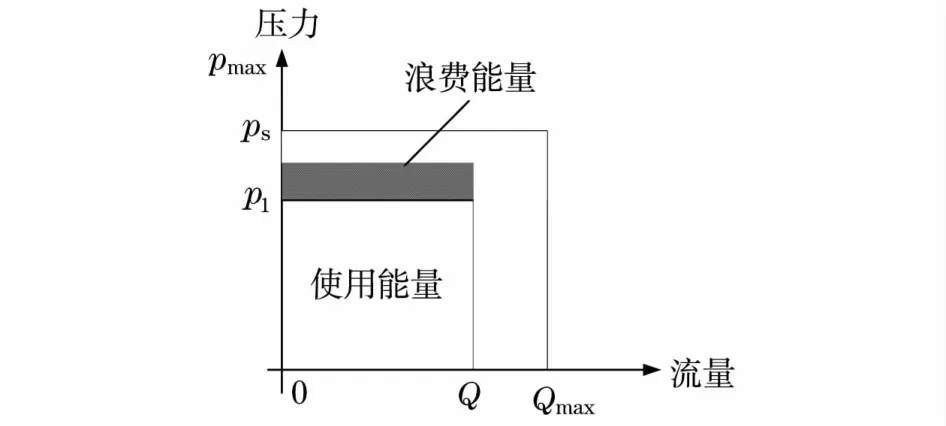

图4表示的是定量系统的能量,图5表示的是恒压系统的能量损失,图6表示负载敏感系统的能量损失.比较三者,可以看出,定量系统的能量损失最大,负载敏感系统的能量损失最小.图中,pS表示额定压力;p1表示实际压力;pmax表示最大压力;Qmax表示最大流量.

图4 定量系统的能量损失Fig.4 Energy loss of the quantitative system

图5 恒压系统的能量损失Fig.5 Energy loss of the constant pressure system

图6 负载敏感系统的能量损失Fig.6 Energy loss of the load sensing system

对比图4,5,6,可知,负载敏感控制系统是根据液压系统的工作状态进行控制的.调整液压泵的运行参数,使之与负荷匹配,这样就可以充分吸收和利用泵的功率,更大限度地利用能量,负载敏感系统的能量利用率明显高于其他二个系统.在负载敏感控制系统中液压泵只需提供与执行元件负载相匹配的压力、流量或功率,使系统不会产生过剩压力和过剩流量,节能效果可达30%~40%.因此利用负载敏感系统有效地提高了系统的能量利用和降低了无功损耗,使液压系统达到调节控制节能的目的.

2 摊铺机控制系统分析

CAN(Controller Area Network)是控制器局域网络的简称,是由ISO定义的串行通讯总线,最初是为汽车信息综合和控制所设计的.由于它具有较高的位速率和抗电磁干扰性,所以非常适用于分布式实时控制.CAN作为数字式串行通讯技术,与其他的同类技术相比,在可靠性、实时性和灵活性方面具有独特的技术优势.

本系统利用CAN总线进行协同控制.控制器采集操控信号,解析出希望的输出.通过CAN总线接收位移传感器采集的实时伸缩缸的位置信号,求解得到各个缸的控制量输出,并向各输入/输出节点(I/O节点)发送响应的控制指令,从而控制缸动作.这一控制过程不断循环,直至各个伸缩缸达到期望位置.

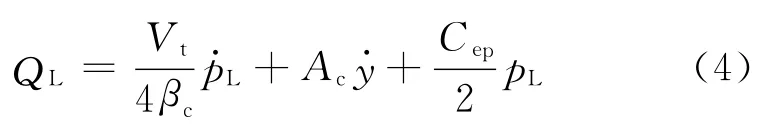

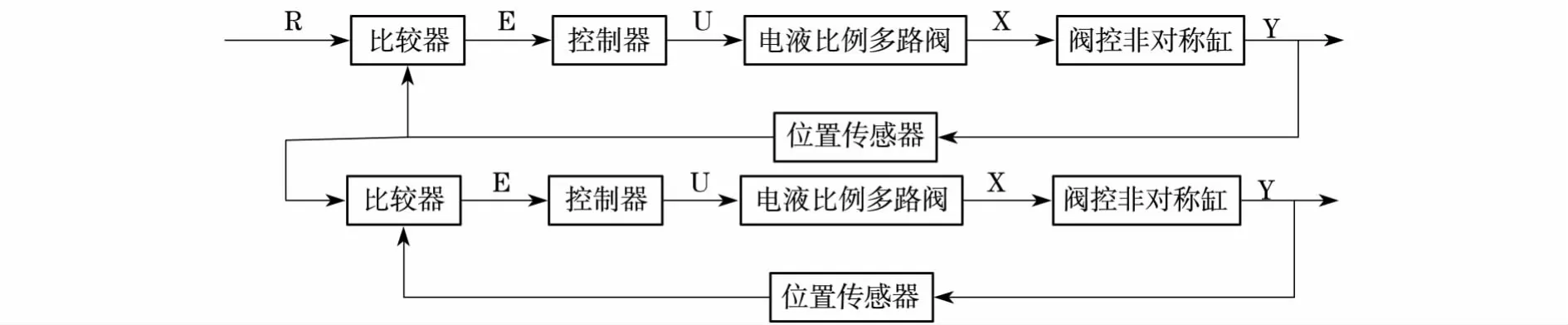

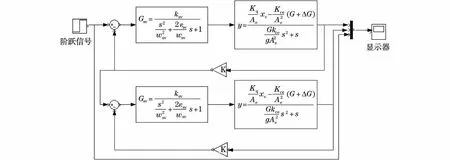

利用闭环控制原理实时调整油缸的位移.主从控制方块图如图7所示.其中,R表示输入信号,E表示偏差信号,U表示电信号,X,Y表示位移信号.

2.1 控制系统数学建模

熨平板升降系统使用的是电液比例多路阀,控制单出杆活塞缸运动.通过实时调节比例阀的开口度控制同步.针对该系统的特点,建立阀控缸的基本方程如下:

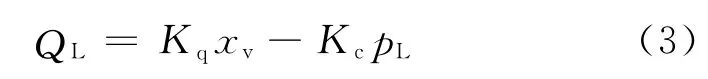

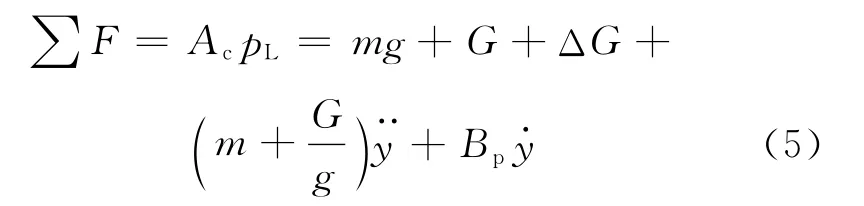

比例阀负载流量方程:

式中:QL为负载流量;Kq为阀的流量增益系数;xv为阀芯的位移;Kc为阀的流量压力系数.

液压缸的流量连续性方程:

式中:Vt为总压缩容积;βc为有效体积弹性模量;Ac为有效缸面积;y为活塞位移;Cep为外泄漏系数.

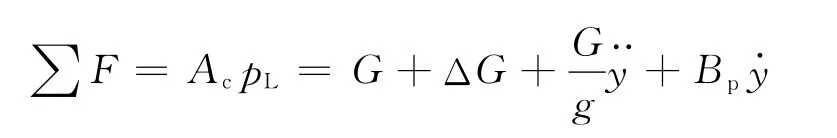

液压缸与负载的力平衡方程:

图7 主从控制方块图Fig.7 Block diagram of the master-slave control

式中:F为油缸的推力;G为负载;ΔG为外加干扰力以及结构变形产生的变力;Bp为液压缸的黏性阻尼系数,g为重力加速度.

跟负载G相比,活塞杆的质量m可以忽略不计,则上式简化:

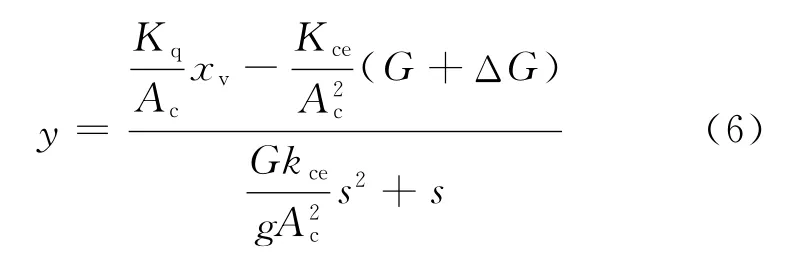

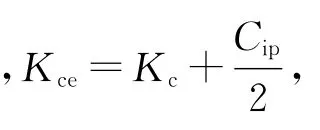

综上所述,忽略黏性摩擦力及弹性力,并把油液体积弹性模量看作无穷大,经过简化可得阀控缸传递函数如下:

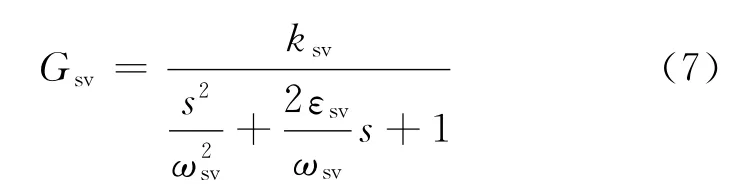

电液比例多路阀可以简化建模为一个二阶震荡环节,表示如下:

式中:Gsv为简化模型的传递函数;ksv为比例系数;s为复变量;ωsv为振荡频率;εsv为阻尼比.

结合控制传递方块图,由以上各个环节的传递函数,可以得到电液位置控制系统方块图.利用MATLAB/Simulink进行仿真建模,如图8所示.K为放大系数.

图8 同步升降控制系统主从控制传递函数方块图Fig.8 Transfer function block diagram of the master-slave control of synchronous lifting control system

2.2 控制策略-PID控制

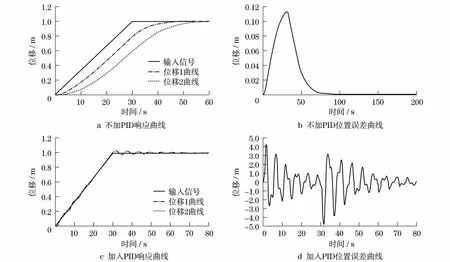

建立控制系统的数学模型后,即可对系统进行仿真分析.输入阶跃信号,观察动态响应性能.本系统为程序控制系统.输入信号设置为期望的缸位移曲线,期望输出能够跟随输入信号,有良好的动静态特性,并且达到设定的同步精度.

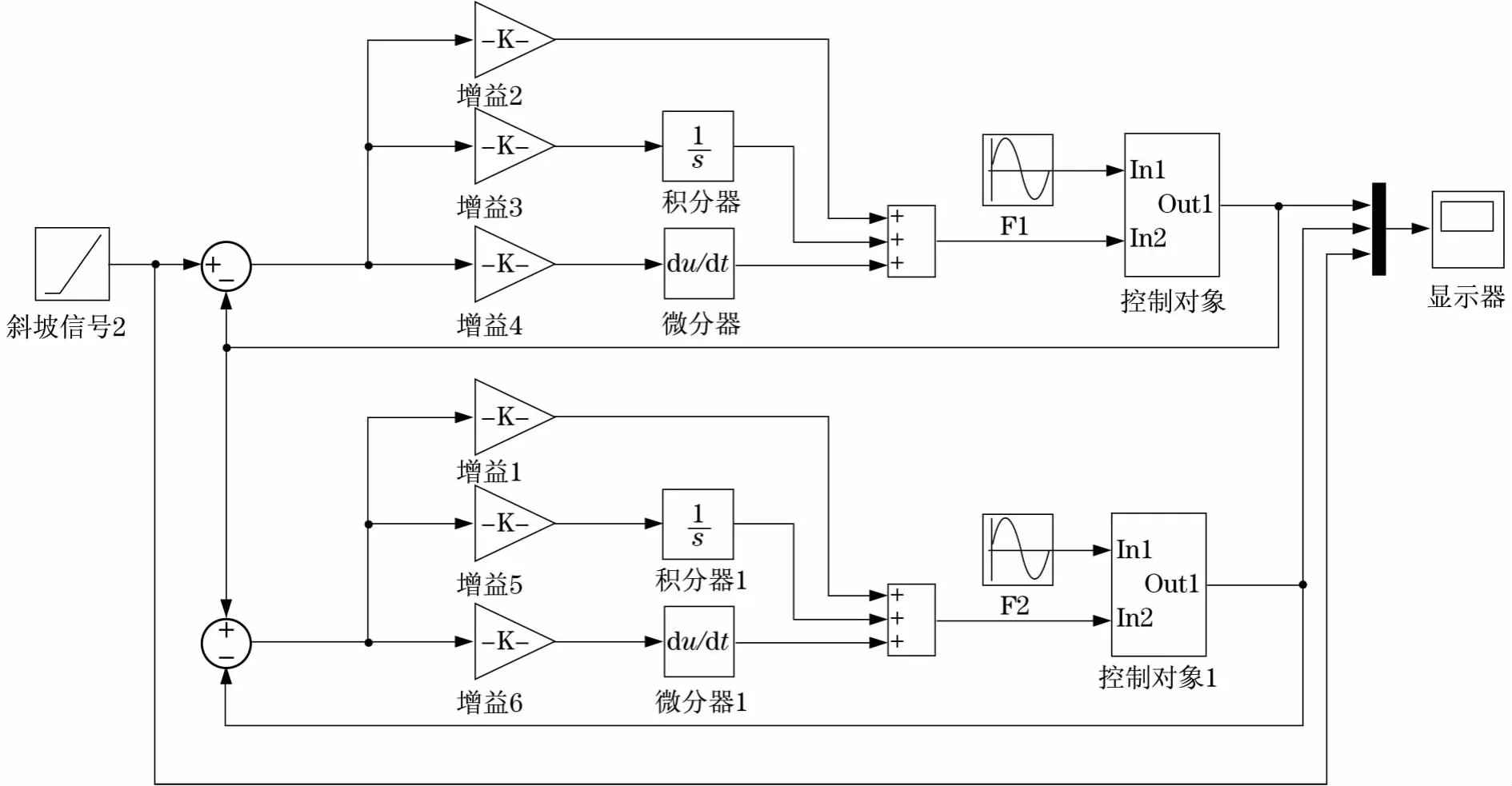

PID (proportion-integral-derivative)控制是 最早发展起来的控制策略之一.由于其算法简单、鲁棒性好和可靠性高,被广泛应用于过程控制和运动控制中,尤其适用于可建立精确数学模型的确定性控制系统.应用Simulink建立的仿真模型如图9所示.采用试凑法整定PID参数,选定Kp=1;Ki=0.8;Kd=0.2.Kp为比例环节放大系数;Ki积分环节放大系数;Kd微分环节放大系数.仿真效果见图9所示.图9中,1/s表示积分环节,du/dt表示微分环节,F1,F2均表示输入信号.

图9 控制系统仿真模型Fig.9 Simulation model of the control system

图10为不加控制器与加PID控制的响应曲线,实线为输入,虚线为加入PID控制后的响应曲线,点划线为不加控制的响应.由图10所示的效果曲线可知,加上PID控制后,响应速度及控制精度都明显提高.

图10 不加控制器与加PID控制的响应曲线Fig.10 Response curves without the controller and response curves with PID contoll

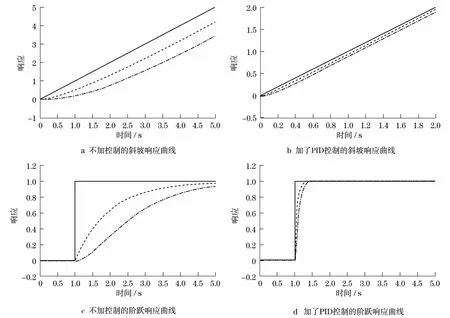

3 AMEsim仿真

AMEsim是世界著名的工程系统高级建模与仿真平台,采用物理模型的图形化建模方式,软件中提供了丰富的应用元件库,用户可以采用基本元素法按照实际物理系统来构建自定义模块或仿真模型.

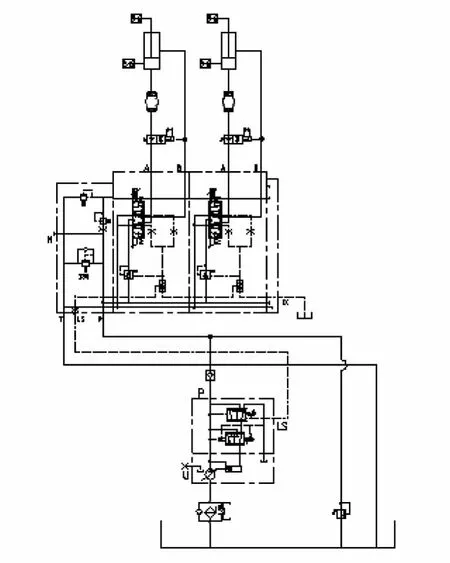

本系统利用AMEsim进行建模仿真,主要需要建立负载敏感变量泵、负载敏感多路阀、执行缸的液压模型.利用PID控制形成闭环控制,进行仿真.具体模型及仿真结果如图11—13所示.其中T为回油口,P为压力油口,LS为压载压力,A,B为执行器压力,I为输入信号.

图11 负载敏感变量泵AMEsim模型Fig.11 AMEsim simulation model of the load sensing variable displacement pump

图12 负载敏感多路阀AMEsim模型Fig.12 AMEsim simulation model of the load-sensitive multitandem valve

图13 同步性仿真结果Fig.13 Simulation results of the synchronization

由图11—13可知,利用PID进行主从控制,可以达到很好的控制效果.跟随缸的位移能够紧跟主动缸的位移情况,满足控制需求.

3.1 搭建实验平台并测试

安装熨平板升降装置,包括位置传感器、萨奥MC0024控制器、控制面板等,在场内进行试验,记录各个缸的实际位移输出曲线,如图14所示.由图14可知,实际曲线与理论分析基本吻合,验证了控制理论的正确性.

4 结论

目前国内工程机械能量利用率普遍较低,而液压系统控制节能技术方法很多,有各自的优缺点和自适应性,必须根据具体的情况灵活应用.利用AMESim对摊铺机的液压系统仿真分析,传统的PID控制可解决摊铺机节能控制在工程上的应用问题.

[1]李来平,薛建民,吴井泉.旋挖钻机动力系统功率匹配技术应用[J].探矿工程,2008,35(2):24-26.

LI Laiping,XUE Jianmin,WU Jingquan.Application of power matching technology in power system of rotary drilling rig[J].Exploration Engineering,2008,35(2):24-26.

[2]武宏伟.挖掘机负载敏感系统的联合仿真及能耗分析[D].太原:太原理工大学,2008.

WU Hongwei.Co-simulation of load sensing system of excavator and energy consumption research of excavator[D].Tai Yuan:Taiyuan University of Technology,2008.

[3]耿令新,刘钊,吴仁智.工程机械负载敏感技术节能原理及应用[J].工程机械,2008,32(5):85-87.

GENG Lingxin,LIU Zhao,WU Renzhi.Energy saving principle and application of load sensitive technology in mechanical engineering[J].Journal of Mechanical Transmission,2008,32(5):85-87.

[4]柳波,孙东坡,师辉宇.发动机-变量泵极限负荷控制系统的设计与仿真[J].现代制造工程,2009(4):95-98.

LIU Bo,SUN Dongpo,SHI Huiyu.Design adn simulation of load limit sensing control system for engine-variable pump system[J].Modern Manufacturing Engineering,2009(4):95-98.

[5]游明琳,吴永闯.液压系统功率匹配与节能技术的研究[J].机械工程与自动化,2010(3):167-168.

YOU Minglin,WU Yongchuang.Power matching and energysavingtechnology of hydraulic system[J].Mechanical Engineering & Automation,2010(3):167-168.

[6]彭天好,杨华勇,傅新.工程机械中的泵与发动机匹配[J].工程机械,2001,32(8):37-39.

PENG Tianhao,YANG Huayong,FU Xin.Pump-engine matching on construction machinery[J].Construction Machinery and Equipment,2001,32(8):37-39.