离子液法与硫酸法生产三聚甲醛(TOX)工艺技术对比

陈 杰,王洪波,程 锐

(中海石油化学股份有限公司技术开发中心,海南 东方 572600)

硫酸法是目前合成三聚甲醛的主要工业技术。三聚甲醛是合成聚甲醛树脂的重要单体原料,相对甲醛具有相对稳定,毒性小,易于储运的优点。1942年美国杜邦公司发表了第一篇硫酸法制备三聚甲醛的专利,并于20世纪60年代初实现了三聚甲醛的工业化生产[1]。我国自20世纪50年代以来先后开展了三聚甲醛的研制工作,20世纪90年代初,上海溶剂厂和吉化石井沟联合化工厂分别拥有千吨规模的硫酸法三聚甲醛生产装置,但由于生产规模小,工艺技术存在缺陷,污染环境,设备腐蚀严重,产品质量不够稳定,于20世纪90年代末相继关闭。中海石油化学股份有限公司(下称中海化学)与富艺国际工程公司、兰州化物所合作开发的离子液催化剂生产三聚甲醛中试装置在中海化学海南基地成功试车投产,并开创了国内首家离子液催化剂三聚甲醛制备工艺的应用。

1 离子液催化剂

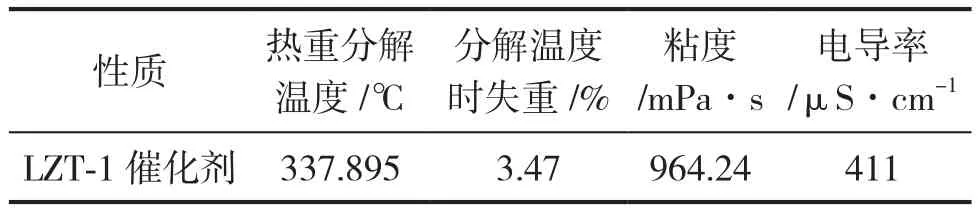

离子液体的主要特点是非挥发性或“零”蒸气压,这是离子液体作为绿色环保溶剂或催化剂的重要依据;同时还具有腐蚀低、污染小、高热稳定性、低熔点、宽液程等特点。由兰州化物所测定其热重分解温度为337.895℃,并采用Magix PW 2403X射线荧光光谱仪对三聚甲醛产品和采出液进行定性半定量分析,未检测到离子液体,在反应体系温度102℃下,离子液催化剂是稳定的,并且不会随物料一起蒸发到气相中,不必担心成品三聚甲醛中会出现离子液催化剂。表1为离子液催化剂特性,图1为离子液催化剂随温度变化的分解情况。

表1 离子液催化剂特性

图1 离子液催化剂随温度变化的分解情况

2 生产工艺流程对比

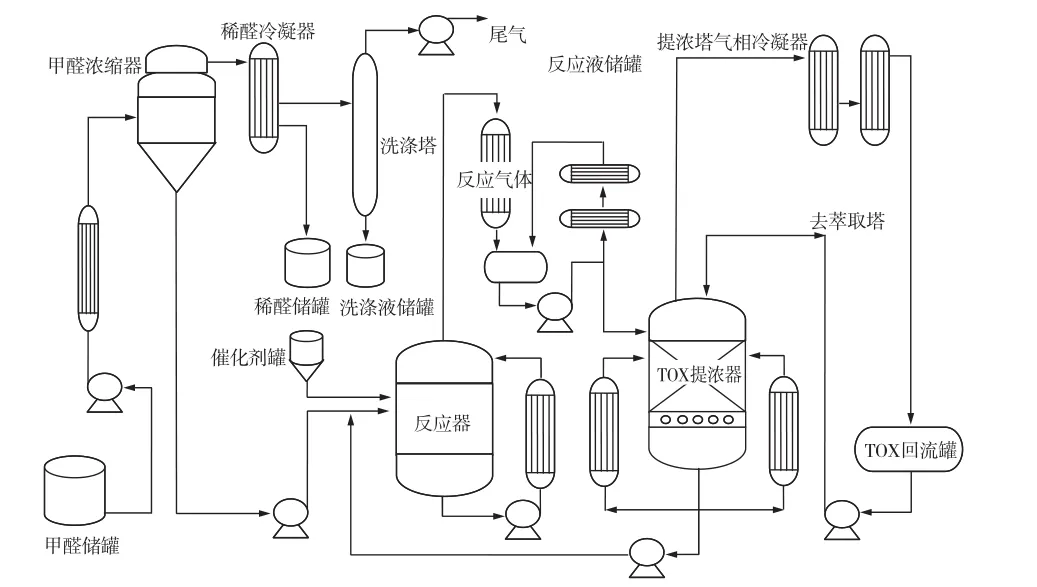

从以下两个流程图(图2和图3)比较可知,离子液法工艺流程较简单,反应气体经过蒸馏直接进入TOX浓缩塔,去掉了3个冷却器、1个储罐和1台泵,且提浓塔节省了再沸器,节约了设备投资。另外离子液法中,由于离子液对酸性物质较敏感,TOX提浓器底部需侧采甲酸,稀三聚甲醛溶液通过侧采进行中和处理之后又重新循环,这就加大了能源消耗。而硫酸法在TOX提浓器中不需要侧采甲酸,在后续工序轻沸物脱除塔之前采用NaOH中和除去甲酸。

图2 离子液法TOX生产工艺流程图

图3 硫酸法TOX生产工艺流程图

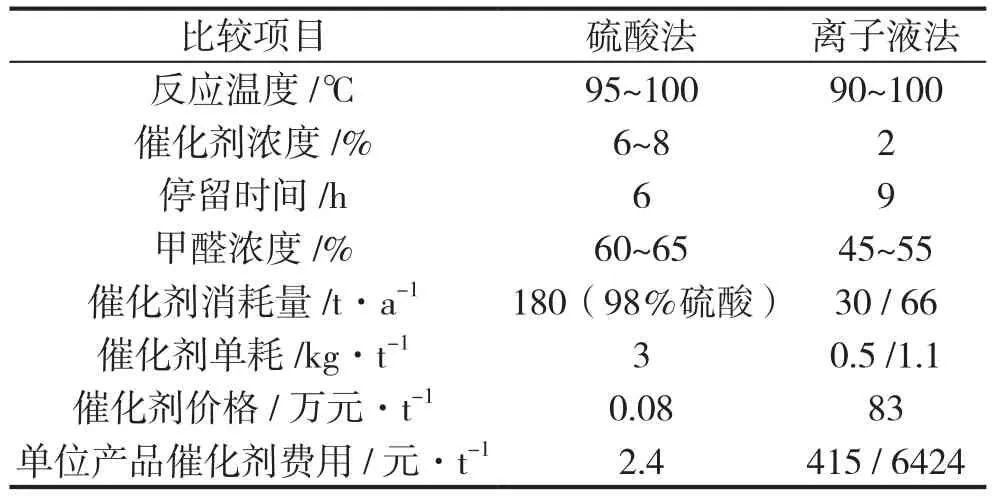

3 反应条件及催化剂消耗对比

比较两个工艺的条件,由表2可知,离子液法采用45%~55%的浓甲醛作原料,催化剂对原料浓度的适应性宽,且催化剂浓度较硫酸法低,消耗为硫酸法的40%,但价格较贵,约为硫酸法的170~380倍。

表2 离子液法与硫酸法合成工艺比较

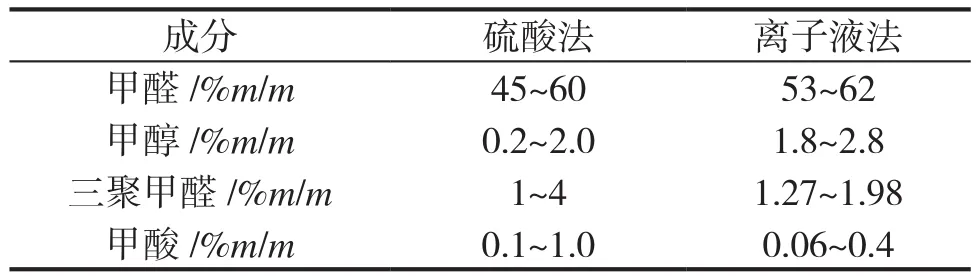

4 离子液法与硫酸法产品质量比较

以三聚甲醛反应器釜底物料作对比,结果见表3。

表3 硫酸法与离子液法产品质量比较

由表3可知,硫酸法产品中所含甲酸含量较高,但其三聚甲醛含量要略高于离子液法,原因可能是硫酸作催化剂时反应速度较高。

5 对设备的腐蚀性比较

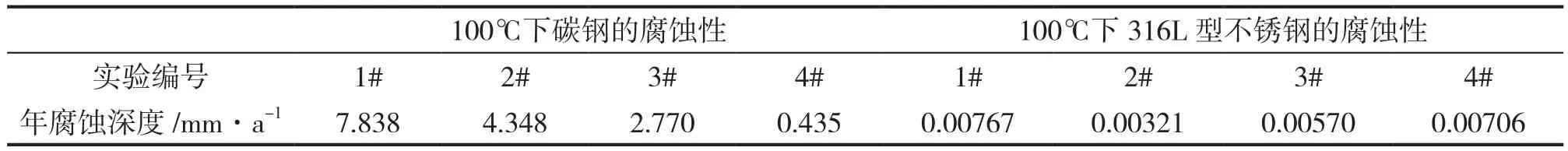

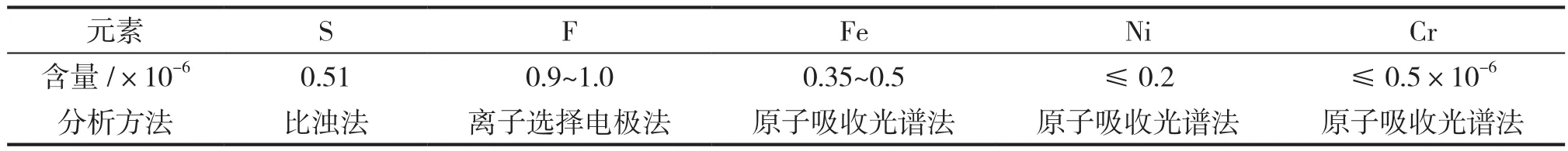

按照标准GB 10124-88《金属材料实验室均匀腐蚀全浸实验方法》来做腐蚀性试验[2],结果详见表4。

对中试装置反应器中合成液进行随机取样,通过比浊法、离子选择电极、原子吸收光谱等方法对S、F及金属杂质的含量进行了检测,结果见表5。

表4 离子液对碳钢及316L型不锈钢的腐蚀性

表5 反应器合成液中杂质含量表

表6 不同温度下316L不锈钢在H2SO4中的的腐蚀数据

由此可看出,离子液催化剂以及含有甲酸的反应液对反应器的腐蚀性较小。为了便于对比,表6列出不同温度下硫酸对316L不锈钢的腐蚀数据。

由表5和表6可知,与硫酸相比,离子液对316L不锈钢的腐蚀性较轻,可以采用316L不锈钢来替代锆材制造反应器。

6 装置建设投资比较

按照6万t·a-1装置规模计算,甲醛浓缩工序设备投资3412万元,三聚甲醛工序设备投资17848万元,共21260万元。离子液法的反应器及其再沸器采用316L不锈钢,其余采用普通不锈钢304即可,另外由于离子液法的停留时间较长(9h),是硫酸法的1.5倍,反应器的尺寸设计应比硫酸法的大,减去这个尺寸较大的因素,投资仍可节省约1000万元。另外离子液法的反应器和提浓塔进行耦合,省略了反应器顶部的冷却器及储罐、提浓塔再沸器等317L材质的设备,投资成本可节省约200万元。三聚甲醛装置总投资可节省约1200万元。

表7 离子液法与硫酸法工艺投资比较(6万t·a-1装置规模) /万元

7 应用展望

通过离子液法和硫酸法生产三聚甲醛的工艺对比可知,离子液法在装置建设投资、环境友好、设备腐蚀性、产品质量等方面具有明显的优势,但目前阶段使用离子液催化剂合成三聚甲醛的成本比硫酸法高。要在工业生产中推广应用离子液体催化法制备三聚甲醛工艺替代硫酸法工艺,须进一步降低离子液体催化剂的生产成本,并提高离子液体的催化活性与选择性,延长其使用寿命,同时研究离子液的有效再生方法,降低离子液体的单耗。

[1] 林陵,关键,曾崇余.甲醛制备三聚甲醛的研究进展[J].天然气化工(C1化学与化工),2007(6):70-75.

[2] 曾初升.316L不锈钢腐蚀性能电化学研究[D].昆明:昆明理工大学,2005.