加载路径对X形管内高压成形质量的影响

陈杰,金鑫,孔谅,王志远

(上海交通大学材料科学与工程学院,上海200240)

管材液压成形 (THF)作为一种非传统的材料塑性成形方法,近些年来伴随着节能减排、汽车车身轻量化等概念的提出,在工业领域特别是汽车领域得到了广泛的应用。液压成形的优点包括减少模具的数量,减少零件成形步骤,材料利用率高,并且能有效改善零部件的性能[1]。近些年来伴随着先进控制技术在内高压成形设备上的应用,内高压成形技术渐渐成为一种灵活可控、安全高效的材料成形方法[2]。近些年来,运用内高压成形技术制造的各种管材越来越多地应用于汽车、航空航天等领域,并且还在不断拓展其应用范围。

内高压成形的基本过程是将预处理后的管坯放入模具型腔内,然后内部加压与轴向加力补料,使管坯贴合到型腔内表面,从而获得所需的零部件。从管材成形过程可以看出,内部压力以及轴向补料是影响成形质量的主要因素,另外管材、模具的性能、几何参数成为另一个影响因素。文献 [3]研究了材料各项异性系数r以及应变强化系数n对管材成型性能的影响,发现各项异性系数r以及应变强化系数n对自由涨形管材成形形状以及应变分布有着显著影响,r值、n值越大,成形后零件应变分布越均匀,同时能够获得更大的变形量。有学者研究证实,伴随着n值的减小以及K值的增大,成形时的破裂压力随之增大[4]。研究表明:管材的直径以及厚度等几何参数对管材的液压成形过程有着显著的影响[5-7],伴随着管材直径的增加,减薄率减少将近1/3,同时管材的厚度分布更加均匀;然而随着管材长度的增加,获得支管的高度显著下降,支管顶部减薄率明显增加。管材与模具之间的摩擦因数也是影响成形过程的一个主要因素。许多的研究表明,成形过程中的参数控制(内压,轴向给进)是影响管材内高压成形质量的主要因素[8]。轴向进给对成形质量有较大影响,合适的轴向给进能有效避免破裂的发生,获得合格的零部件。然而伴随着给进量的增加,所需要的整形压力也相应增加。内压越大,管材成形后减薄越明显,同时发现伴随内压增大,成形过程对摩擦因数也更加敏感。文献[9]研究了内压与管材厚度、屈服强度、模具最小内角半径之间的关系以及成形过程所需的内压方法。从以上分析不难看出:加载路径的优化、轴向进给的调整以及这两者之间的关系成为管材成形质量优化的主要方向。有限元分析方法 (FEA)相对与以往的试错实验方法,具有经济高效、灵活多变的特点,并且能帮助人们更好地理解管材成形的过程,协助探索、设计新的成形方法。基于以上研究,作者运用有限元模拟的方法,探索、优化加载路径以及轴向进给,并探究这两者对X形管成形质量的影响。

1 有限元模型的建立

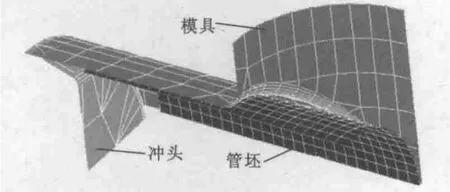

X形管的有限元模型包括3个部分:(1)管坯;(2)模具;(3)左右冲头。其中管坯为BT壳单元,离散化后单元总数为3 000,其中四边形总数为3 000,三角形总数为0;左右冲头及模具为刚性单元,刚性单元在模拟的过程中并不发生变形.左右冲头的单元总数都为277,其中四边形单元数目为245,三角形为32。模具的单元总数为1 756,其中四边形单元数目为1 492,三角形单元数目为264。有限元模型如图1所示。采用LS-DYNA的动力显式算法进行计算,模型取1/4对称进行计算,以缩短计算时间。比例缩减成形时间为0.01 s,研究表明:动力显式算法下采用此比例缩放时间,对模拟精度几乎没有影响,却能显著缩短计算时间,提高计算效率[10]。

图1 X形管的有限元模型 (1/8对称模型)

仿真实验采用60 mm×2.0 mm的管坯,管坯长度为150 mm,材料为不锈钢SS304。圆角半径为5 mm,材料的本构关系为 σ=Kξn,K=1 426 MPa,n=0.502。其他参数:密度为7.85 g/cm3。材料具体性能参数如表1所示。

表1 管材性能参数

2 主要工艺参数的确定

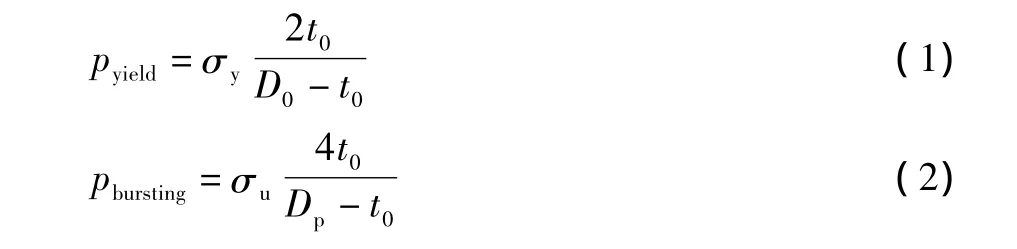

传统的方法中,主要工艺参数,特别是内压的确定一般通过试错法获得,试错法所获得的数据主要依据以往的经验以及一些简单的近似等式获得。例如,初始屈服压力pyield,纯涨形时的开裂压力pbursting,整形压力pcalibration分别由公式 (1)— (3)估算[11]:

其中:t0为管材的厚度,D0为管材的直径,Dp为凸起的直径,rb为模具的最小半径,σf为材料的流变应力,σs为材料的屈服应力,σu为材料的极限抗拉强度。由等式 (1)— (3),代入表1中材料的对应性能数值,可以初步估算出材料的内压的加载范围。

利用以上3个公式计算出来的内压值可以为多线性加载参数提供参考,同时为试错法提供参考。参考以上计算数值,在DYNAFORM中进行有限元模拟,作者将最大内压设为180 MPa,加载方式为线性加载,轴向进给设为0,加载时间为0.01 s,观察自由涨形时管材最小壁厚变化情况,从而确定以上主要参数,最终确定最大整形压力为96 MPa。

3 主要工艺参数对成形结果影响分析

3.1 线性内压加载路径对成形结果的影响

内压加载路径是影响X形管成形质量的一个重要因素,通常内压加载路径分为线性加载路径、梯形加载路径。相同内压参数、不同的内压加载路径下X形管成形质量相差很大,因此探索不同加载路径对X形管成形质量的影响,对提高X形管成形质量有很重要的意义。

经过实验探索,确定轴向进给量为2 mm×40.5 mm,轴向加载方式为梯形加载方式,加载方式如图2所示。整形最大压力为96 MPa,加载时间为0.01 s。

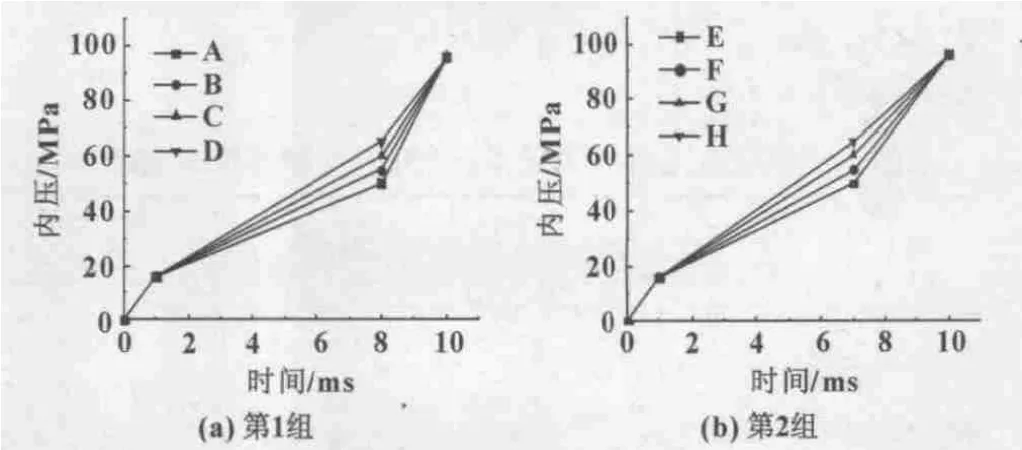

此阶段研究中,共设计了2组,共8种不同的加载路径,如图3所示,每组4种不同的加载路径。最大整形压力都为96 MPa。

图2 轴向进给路径

图3 线性内压加载方式

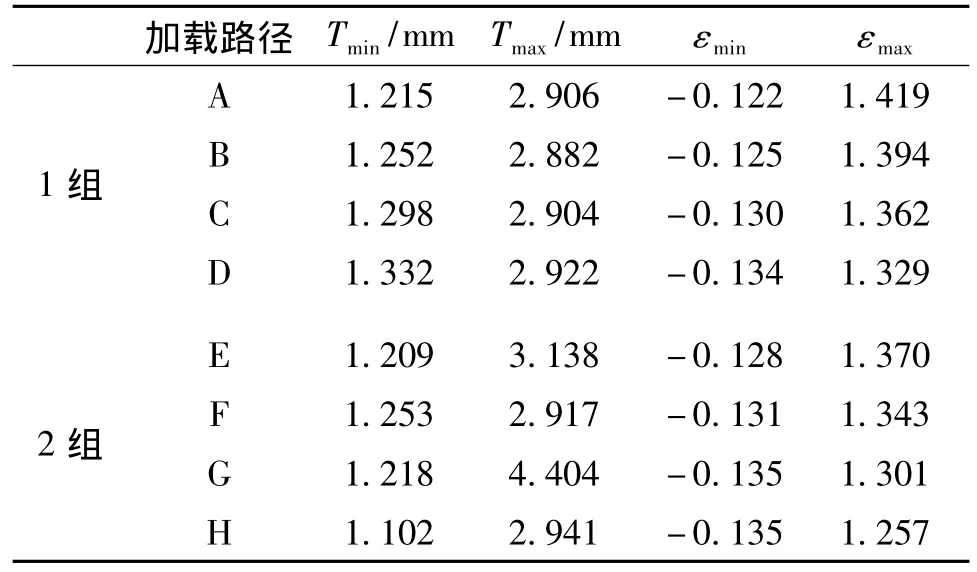

将仿真结束后最小壁厚Tmin、最大壁厚Tmax、最小主应变εmin、最大主应变εmax作为衡量成形质量的依据。不同内压加载路径下,X形管的成形结果见表2。

表2 不同内压加载路径下实验结果

从表2可以看出:1组的成形质量都要好于2组,其中1组中C的成形质量最好,2组中F的成形质量最好。从1组可以看出:在轴向给进方式一致的情况下,线性内压加载时,内压加载速度对成形质量有着显著的影响。内压加载过慢,导致后期整形时内压上升过快,补料不足,从而导致最小壁厚减薄,最大壁厚增加。从第二组可以看出:内压加载不宜过快和过慢,内压加载过快过慢都不利于成形质量的提高。为保证成形质量,需要寻找一个合适的加载路径。

3.2 梯度内压加载路径对成形结果的影响

在研究了线性内压加载路径对X形管成形结果影响基础之上,经过探索,设计了1组共3种不同的梯度加载方式,研究梯度加载方式对X形管成形结果影响,并且将线性加载与梯度加载获得的结果进行比较。

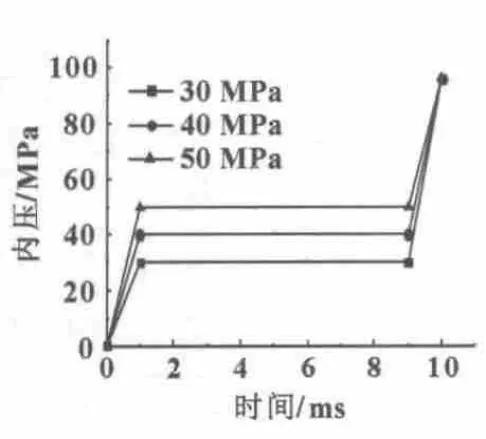

经过实验探索,取轴向加载方式为梯形加载方式,梯度压力分别取30,40,50 MPa。轴向进给量分别取 2 mm×40.5 mm,2 mm×36 mm,加载方式如图4所示。整形最大压力为96 MPa,加载时间为0.01 s。

图4 梯度内压加载方式

表3 不同内压梯度及不同轴向给进量下实验结果

从表3中可以看出:轴向给进量为2 mm×40.5 mm时,J组的成形质量较好;轴向给进量为2 mm×36 mm时,L组的成形质量较好。对比相同路径下,不同轴向给进量所获得的结果,可以看出:轴向给进量为2 mm×40.5 mm时所获得结果相对较好,只是在内压梯度为30 MPa时,轴向给进量为2 mm×36 mm所获得的结果较好。可以得出规律:在内压梯度为较高值时,轴向给进量是决定X形管成形质量的主要因素,给进量大所获得结果好。分析原因主要由于内压梯度值较大时,在梯度平台值上管材已经开始快速变形、减薄,轴向给进量越大,则补料越多,减薄率就越小;相反在内压梯度值为较低值时,管材在梯度平台值上并不能快速发生变形、减薄,由于内压值限制,材料塑性变形量非常小,这时轴向给进量较大则容易形成褶皱,不利于成形为质量较好的X形管。

为验证以上结论,取给进量2 mm×40.5 mm,2 mm×36 mm下I、L,K、N组所获得结果进行分析。这里取节点最大壁厚与最小壁厚随时间变化曲线进行分析,所获结果如图5所示。

图5 节点壁厚随时间变化曲线

从图 (a)中可以看出:在0~2 ms之间,管材壁厚发生明显的减薄,30 MPa平台下I、L组减薄速度要明显小于50 MPa平台下K、N组;2~9 ms之间,30 MPa平台下I、L组管材几乎不发生减薄,50 MPa平台下K、N组管材持续减薄,在9 ms时最大减薄率已接近35%。

从图 (b)中可以看出:从仿真开始,管材壁厚几乎呈线性上升,30 MPa平台下I、L组增厚速度要明显高于50 MPa平台下K、N组。

结果分析:30 MPa内压平台下,在初期管材发生减薄,管材应变量增加,随着管材的加工硬化,平台内压值不足,不足以使管材继续减薄,因此管材最小壁厚几乎不发生变化,在管材大面积减薄之前,管材获得充足的轴向补料,因此最终成形效果较好;50 MPa内压平台下,由于内压值较高,管材持续减薄,轴向补料不足,因此X形管成形质量相对较差。

4 结论

(1)梯度内压加载方式比线性加载方式更容易获得成形质量较好的X形四通管。

(2)线性内压加载路径下,内压加载速度对成形质量有着显著的影响,内压加载过快过慢都不利于成形质量的提高。

(3)梯度内压加载路径下,内压梯度值为30 MPa,给进量为2 mm×36 mm所获得成形质量最好,为最优内压加载路径。

【1】KOC M,ALTAN T.Overall Review of the Tube Hydroforming Technology[J].Journal of Materials Processing Technology,2001,108(3):384 -393.

【2】OLABI A G,ALASWAD A.Experimental and Finite Element Investigation of Formability and Failures in Bi-layered Tube Hydroforming[J].Advances in Engineering Software,2011,42:815 -820.

【3】CARLEER B,van der KEVIE G,de WINTER L,et al.A-nalysis of the Effect of Material Properties on the Hydroforming Process of Tubes[J].J Mater Process Technol,2000,104(1/2):158 -166.

【4】KIM Jeong,KIM Sang-Woo,PARK Hoon-Jae,et al.A Prediction of Bursting Failure in Tube Hydroforming Process Based on Plastic Instability[J].Int J Adv Manuf Technol,2006,27:518 -524.

【5】HUTCHINSON M I.Bulge Forming of Tubular components[D].Sheffield City Polytechnic,1988.

【6】KANG Sung-Jong,KIM Hyoung-Kwang,KANG Beom-Soo.Tube Size Effect on Hydroforming Formability[J].J Mater Process Technol,2005,160:24 -33.

【7】RAY P,MAC DONALD B J.Experimental Study and Finite Element Analysis of Simple X-and T-branch Tube Hydroforming Processes[J].Int J Mech Sci,2005,47:1498 -1518.

【8】ALASWAD A,BENYOUNIS K Y,OLABI A G.Tube Hydroforming Process:A Reference Guide[J].Materials and Design,2012,33:328 -339.

【9】CHEN F,WANG S,LIN R.A Study of Forming Pressure in the Tube Hydroforming Process[J].J Mater Process Technol,2007,192/193:404 -409.

【10】杨兵,张卫刚,卫兵,等.管件液压成形动力显式有限元仿真的虚拟加载时间分析[J].中国机械工程,2007,18(8):904-911.

【11】AUE-U-LAN Yingyot,NGAILE Gracious,ALTAN Taylan.Optimizing Tube Hydroforming Using Process Simulation and Experimental Verification[J].Journal of Materials Processing Technology,2004,146(1):137-143.