蜡制复合材料坯件制作的研究应用

唐爱武

永州职业技术学院机械工程系,永州 425000

前言

在数控车、铣机床上采用金属材料实践教学,因初学者对机床的性能及操作方法不熟练,常造成机床上的工件与刀具碰撞的情况,上述情况发生后,轻者损坏机床,重者引发因刀具断裂部分飞溅伤人事故。针对这一问题,笔者就蜡制材料的蜡坯结构、浇注方法进行了专题研究, 提出了在数控铣床上的实践教学采用蜡制材料坯件作为铣削加工,在数控车床上的实践教学采用带钢芯结构的蜡制坯件作为车削加工,通过近一段时间的应用,取得了一定的效果。

1 采用蜡制坯件切削加工的受力分析

1.1 在数控统机床上加工零件的受力分析

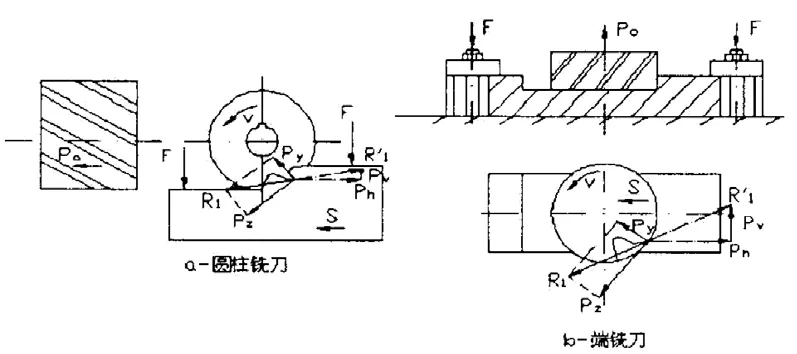

如图1a所示,是采用圆柱铣刀铣削的,作用在圆柱铣刀刀齿上的铣削力可分为三个分力,即切向力PZ,径向力PY和轴向力PO,而作用在工件上的力除压紧力F外,就是铣刀上的三个力反作用在工件上,从这些作用力来看,除轴向力PO外,其它几个力都是压向工件的,此力只能使工件更加趋于稳定,对工件的加工状态和质量没有影响。而图la中的PY与PZ产生的合力R1是使铣刀杆产生弯曲的力,但加工蜡制材料的切削力非常小,因此,作用力R1也非常小,不会使铣刀杆发生弯曲。同样,轴向力PO也因加工的蜡制材料切削力较小也不会影响工件的加工。如图1b所示,是采用端铣加工的方法,作用在端铣刀刀齿上的铣削力,也可分成切向力PZ,径向力PY和轴向力PO三个分力,这三个力的反作用力虽然不是压向工件,但压紧力F较大时,这些反作用力不会对工件加工带来什么影响,只是 图lb中的PO力是垂直向上,对铣刀的主轴有一个推力,此推力会使铣床主轴发生振动,但加工的材料强度低,PO力非常小,因此,产生的振动也非常小。通过上述分析、实践证明,在数控铣床上加工蜡制材料是切实可行的。

1.2 在数控车床上加工零件受力分析

如图2所示,是在数控车床上加工零件的受力分析,车刀上的切削力由主切削力PZ,径向力PY以轴向力PX组成,由图2可知,PY、PX与PZ形成的合力P,而合力P的反作用力是使工件发生弯曲变形的力,因此,在加工细长零件时,会给工件加工带来严重的影响。其一,当刀具处于工件的中部时,在切削力P的作用下,力P的反作用力使工件朝某一角度发生弯曲,使得加工出来的零件质量差,变形严重时,可能因强度问题而断裂;其二,在加工较长的零件时,一端打上的中心孔,用顶针顶住加工时,由于蜡制材料的强度问题,中心孔极易变形,中心孔变形后,从而造成无法加工;其三,在用三爪卡盘夹紧工件时,由于工件是蜡制品,夹紧力用得过大时,端头易夹坏,夹紧力较小时,工件难以夹紧。因此,实践证明,用经过强化处理的蜡质材料在车床上进行实践教学存在的问题多。

图1 铣刀刀点上的铣削力

图2 铣刀上的切削力

2 带钢芯结构的蜡制坯件切削加工受力分析

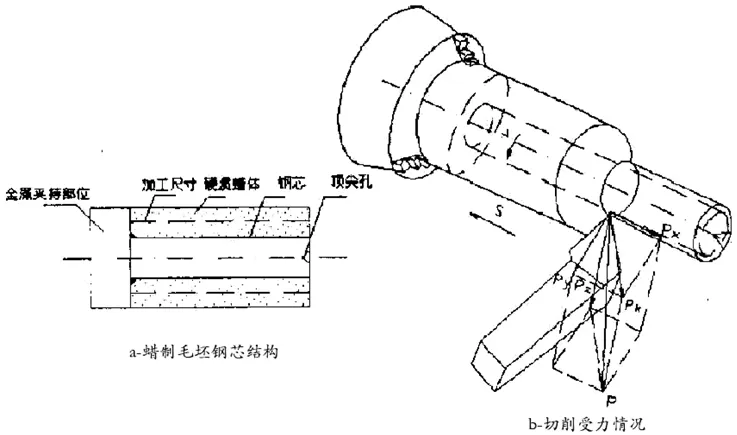

2.1 带钢芯的蜡制毛坯结构分析

如图3a所示,毛坯是由钢芯与硬质蜡两大部分组成,其中钢芯的夹持部位是与钢芯连成一个整体,当蜡制毛坯在车床上加工时,工件表面受到的切削力主要由钢芯来承受;另外,硬质蜡与钢芯的粘接,一是在专用的振动台上将熔化的蜡浇注到蜡模内,模内的蜡经冷却、凝固等过程,使蜡分子与钢芯表面紧密地结合在一起;二是为了防止蜡与钢芯在加工过程中因切削力的作用而松动,在钢芯的右端加工了螺纹,增大蜡与钢芯的接触面积和增大摩擦力,另外,还在钢芯的右端的夹待处靠内端面上专门加工了两个凹槽,该凹槽就是防松的一项重要工艺槽。

2.2 带钢芯的蜡制毛坯在车床上的加工受力分析

如图3b所示,当带钢芯的蜡制毛坯按照图3b装夹切削时,由于坯件的心部及夹持处带有钢芯,因此,在切削过程中,解决了原纯蜡在夹持处夹持不牢固的问题,同样也还解决了加工长棒料时,因中部受力工件易弯曲变形等问题。

实践证明,采用带钢芯结构的蜡制坯件,可满足数控车床的实践教学的需要。

3 蜡制坯件的制作方法

3.1 蜡制坯件模具的设计

铣削蜡制坯件模具的设计(略)

车削蜡制坯件模具的设计

1)车削蜡制坯件模具结构简介:

图3 带钢芯结构的蜡制坯件

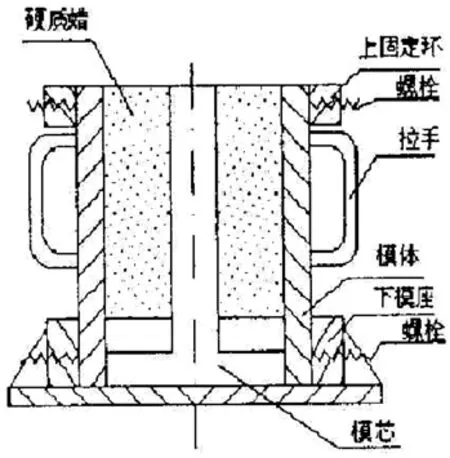

图4 浇注模结构图

如图4所示,蜡制坯件模具是由下模座、模芯、模体及上固定环等组成,它们组合成一副浇注模时,主要靠上、下紧定螺栓将它们紧团成一个整体,即坯件模具。

2)车削蜡制坯件模具的设计

(1) 坯件模具设计的要点:

①模具的脱模——轴类坯件的特点是长而细,此类模具设计时,一般采用轴向方向对称分模,采用此种方法设计不需要考虑脱模的拨模角度;

②钢芯与模具的定位——如图4所示,钢芯夹持处与钢芯连接成一个整体,因此,利用夹持处的圆柱部分来定位,可保证钢芯与模具的定位。

③模体的固定——如图4所示,模体是两个半圆块组成, 模体的固定是由下固定座与上固定环通过上下螺栓而固定的。

3)蜡制坯件模具的拆装

①装配方法——首先将下模座放在振动平台上,然后将模芯及模体一同放入下模座,最后将上固定环套在模体的上端,其次将上下锁紧螺栓拧紧,即装配结束。

②拆卸方法——当浇注结束及模体冷却后,将整个模卸下振动平台,先用M16的螺栓从下模座底部的M16螺孔旋入,将钢芯先顶松,然后再松开下端坚定螺栓,将模体拿出,再松开上紧定螺栓,卸下上固定环,再用木槌轻轻锤击带有钢夹持头的一端,即可将浇注的蜡制坯件拆卸下来。

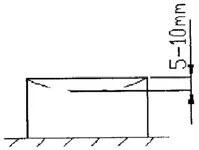

4)振动浇注——我院去年在制作镜削蜡制坯件时,发现所浇注的坯件,上部收缩非常严重,浇出的蜡制坯中部凹下去2mm~6mm不等(如图5所示)。通过分析,发现浇注的蜡冷却速度快,蜡的流动性差所致。根据上述存在的问题,我们采取了振动浇注法,即在浇注的过程中,使模具始终处于振动的状态下来完成浇注,通过改进浇注方法,蜡制坯件上表面出现凹坑的现象得到了解决。

图5 无振动下的浇注

4 结语与讨论

尽管在数控机床上采用蜡制复合材料的实践教学已逐渐在一些职业院校中使用,但因蜡是一种强度较低、材质较软的材料,虽然通过硬化处理可在数控就床上铣削加工,但在车床上使用尚存在较多的问题。本文提出的通过在蜡制材料中增加钢芯的方法是比较可行的,该法基本上解决在数控车床上的切削夹紧和切削过程中受力变形的问题。目前采用蜡制复合材料在数控机床上的实践教学,在理论上的研究尚处于初级研究阶段,完整的加工数据有待进一步的建立。我们相信,在广大科技工作者的不断努力下,定能逐步完善和成熟。

[1]上海市第一机电工业局.铣工.机械工业出版社,1978年9月

[2]上海市第一机电工业局.车工.机械工业出版社,1979年6月

[3]卢之章.生产实习教学法.中国劳动出版社,1996年

[4]李龙堂主编.工程力学.高等教育出版社,1998年7月