防止混凝土内钢筋锈蚀风险所需保护层厚度研究

[韩国] 伊英硕

1 概 述

在城市环境中,碳化是影响混凝土结构耐久性的最关键的问题。在过去10 a间,进行了大量有关混凝土碳化的研究。混凝土碳化是由于大气中的CO2气体渗透到混凝土内,与混凝土中的碱性氢氧化物相互作用所导致的一种化学腐蚀。碳化主要是二氧化碳气体的渗透和扩散,由于二氧化碳渗透到非碳酸盐混凝土中,从而发生化学反应并形成Ca-CO3(碳酸钙),这样,钢筋表面的耐腐蚀层就会变得非常脆弱而不稳定。由于碳化作用,混凝土孔隙溶液的pH值会从13.0左右降至9.0,这时钢筋的钝化膜(耐腐蚀层)会因pH值的降低而被破坏,最终因这种腐蚀作用导致钢筋混凝土的耐用性和安全性大打折扣。因此,从事混凝土工程的工程师懂得碳化对混凝土结构的腐蚀破坏作用是相当重要的。

在该研究涉及的试验系列Ⅰ中有两个目的:①测定混凝土碳化对钢筋腐蚀的影响,并进行量化,因此研究主要集中在与碳化进程有关的腐蚀物的量化上;②根据钢筋的级别,寻求碳化引起钢筋锈蚀开始的时间。许多研究人员从碳化的角度出发认为,在碳化深度达到钢筋的那一瞬间即会产生破坏作用,因此有学者认为,碳化深度一触及钢筋,锈蚀就开始了(室外试验还有不同的结果)。因此,研究试验旨在研究混凝土碳化导致的钢筋开始锈蚀的时间、碳化的加速试验、CO2浓度对碳化速率的影响、碳化过程的特性,以及混凝土的类型等等,同时也对碳化导致钢筋锈蚀随时间变化的过程进行评价。希望通过研究,能找到具有抗碳化作用和防止钢筋因碳化而引起锈蚀的混凝土配合比的优化方案。还有一个目的是,研究混凝土碳化与氯离子侵蚀(chloride penetration)的相互影响,其作用机理相当复杂,取决于这两个过程的重复循环周期。该研究中,还用试验方法探讨了在上述双重影响条件(即碳化和氯离子侵蚀)下混凝土性能恶化的风险。该试验方案对混凝土试件给定了如下边界条件:①单一原因导致的混凝土性能恶化;②因氯离子侵蚀导致的混凝土性能劣化,以及氯离子侵蚀与碳化共同作用导致的混凝土恶化。可以深信,综合考虑上述两种因素的作用,就能探索出一种新的、切实可行的、耐久性极高的混凝土结构设计方法。

2 试验方案

2.1 混凝土试件准备

混凝土材料准备如下:天然砂的相对密度2.63,容重1830 kg/m3,砂的细度模数和吸水率分别为2.80和0.9%,粗骨料(碎石)的相对密度为2.70,容重1660 kg/m3,骨料最大粒径25 mm,吸水率0.78%。钢筋仅埋在普通混凝土中,钢筋长190 mm,直径8 mm,钢筋截面面积为4770 mm2。

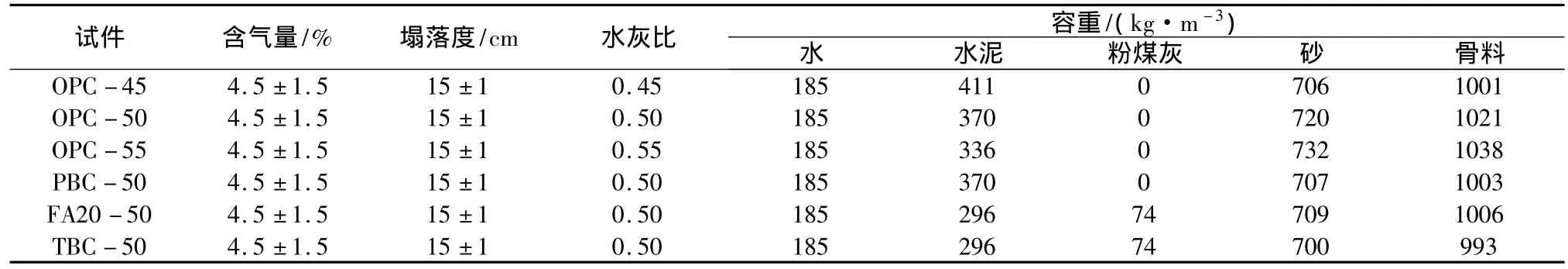

表1列出了混凝土配合比。经实测,所有混凝土拌和物的塌落度和含气量分别为150+10 mm和4.5+1%。混凝土试件含有4组钢筋,直径8 mm,截面面积4770 mm2,保护层厚度为12 mm。试件置于水中养护,养护温度20℃,时间28 d。

表1 混凝土配合比

2.2 试验系列I

所有混凝土试件表面均涂上密封漆,让一侧暴露于CO2气体中。两组试件各取自不同的混凝土拌和物。图1为测量碳化和锈蚀的加速试验情况。试验程序(a)为检验CO2浓度对混凝土碳化速率的影响。

将混凝土试件置于温度20℃、相对温度65%、CO2浓度为5%的室内。试验程序(b)为研究与碳化有关的钢筋腐蚀过程和含水量对碳化速率的影响。试验含水量对碳化过程影响的做法是,将混凝土试件敞露在浓度为5%的CO2环境中3 d,然后浸于水中3 d,一个周期共6 d,按此方法反复循环。加速实验条件的详细情况在图中另有说明。随时间推移的碳化深度测量方法是,在试件切割的新鲜面用酚酞乙醇指示剂进行检测。

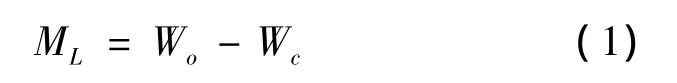

为判断出钢筋腐蚀的情况,取用了两组试验数据,即腐蚀钢筋的重量损失和腐蚀电流密度。如果是钢筋锈蚀导致重量损失,就要测出钢筋的原重(Wo)并达到0.1 mg的精度水平。试验完成后,用装载机将试件破碎,取出钢筋,将锈蚀的钢筋浸泡在克拉克溶液中20 min,然后根据ASTM(美国材料与试验协会)G1标准,清除锈蚀物后,称出锈蚀钢筋(Wc)的重量,按下式估算金属损失(WL)总量:

同时,采用线性极化仪GECOR 6测量钢筋的腐蚀电流密度。由于这个腐蚀电流密度值只是测量时的瞬时值,其有效性是有限的。

2.3 试验系列II

设计的混凝土在各种外部条件下的试验过程如图1所示。在第1个试验系列中,将混凝土试件置于温度20℃、相对湿度65%、CO2浓度为5%的碳化加速试验室内,同时将试件浸泡在0.5 M的氯化钠溶液中。这是模拟海蚀环境的混凝土结构在浸水带和潮间带的情形。在第2个试验系列中,根据日本土木学会规范(JSCE Code),在拌和混凝土时,加入1.2 kg/m3的氯化钠,作为氯离子的临界含量。试件持续地敞露在碳化加速试验室内。在第3个试验系列中,将混凝土试件放入碳化加速试验室内3d后,置入0.5 M的氯化钠溶液中浸泡3 d。为了模拟海蚀环境中混凝土结构的潮间带,敞露于碳化与氯离子侵蚀两个条件的比例控制在1∶1。在试件切割的新鲜面,用酚酞试剂来检测和确定混凝土的碳化深度。混凝土中消失的氯离子含量和氯离子总量沿碳化深度进行检测。

图1 混凝土在各种外部条件下的试验

3 成果与讨论

3.1 试验系列Ⅰ(混凝土与钢筋锈蚀的碳化过程)

混凝土内的自然碳化过程,可经历数年测得。测量碳化现象的常规方法,一般是用经验公式进行预测。通过经验公式计算和相关试验均表明,钢筋的锈蚀过程是由混凝土的碳化程度决定的(详细过程略)。

根据一般经验,如果碳化深度达到钢筋表面,(碳化部分的钢筋表面因氧化膜破坏而开始生锈)并且所在之处的pH值明显下降,这时钢筋便开始显著地腐蚀。事实上,研究表明,碳化深度刚达到钢筋表面之前,钢筋便因碳化作用开始锈蚀。还有报告表明,当所谓的混凝土“未碳化深度”(见图2)大约为8 mm而没有氯离子渗透时,钢筋便开始生锈。这里的未碳化深度,意即碳化深度末端与钢筋表面的间距,对于受到氯离子侵蚀的混凝土结构来说,这一间距就变为20 mm。对这些研究结论,存在众多争议。例如一个引发争议的问题是,用酚酞试剂测碳化深度,pH值通常可能在8.3~9.5的范围,而其实 pH 值要在11.0~11.5的范围才可能引起钢筋生锈。

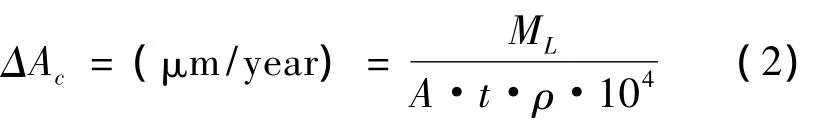

研究中,未碳化深度是通过测定钢筋的腐蚀电流密度和金属损失量并根据其相互关系确定的。图3所示为确定这种关系的示意图。根据法拉第定律,对试验后实际测得的钢筋重量损失量,采用方程(2)转换成锈蚀钢筋截面损失率(ΔAc),

图2 未碳化深度示意

式中,ML为钢筋重量损失量,mg;A为钢筋截面面积,cm2;t为试验时间,a;ρ为钢筋密度,7580 mg/cm3。

图3 确定腐蚀电流密度和金属损失量之间关系示意

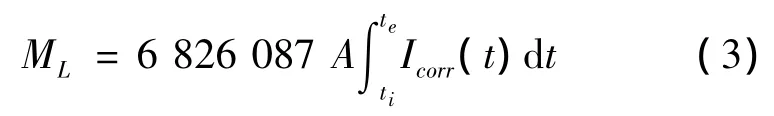

此方程可变换为:

式中,te为试验终止时间;ti为锈蚀开始时间。

通过某一时段钢筋重量损失与腐蚀电流密度间的对应关系,可以计算出钢筋开始锈蚀的时间。表2列出了一些计算成果,确定了钢筋的锈蚀时间和未碳化深度。为安全起见,日本土木学会(JSCE)指出,未碳化深度至少应定在10 mm以上。然而在该研究中,当最大未碳化深度仅达到5 mm时,就发现钢筋开始锈蚀,这一结论稍稍低于日本土木学会的指导性标准。目前的研究成果表明,如果未碳化深度大于5~10 mm,混凝土结构是不会因为碳化而有重大风险的。只是当使用酚酞试剂来测碳化深度以确定混凝土中钢筋去钝化(即破坏钢筋表面钝化膜)的速率和程度时,才应考虑未碳化深度。基于此项研究,在保护层厚度设计方面,则需要有更系统的方法来保护钢筋,防止其锈蚀。

表2 未碳化深度的确定

3.2 试验系列Ⅱ(交错综合条件下混凝土性能的恶化)

对于碳化混凝土来说,氯离子的浓度分布(剖面)是不符合菲克(Fickian)扩散特性的,而通常是由于碳化和水冲刷的作用,通过氯离子吸附-释放的反复过程而形成。实际上,在碳化深度达到钢筋表面之前,钢筋就可能开始腐蚀了,特别是水灰比较高的混凝土更是如此。因此,应对双重影响条件和单一影响条件两种情形进行对比分析。就氯离子含量而言,不论是在双重影响条件下还是在单一影响条件下,只要达到某一碳化深度,两者便趋于接近。对于水灰比为0.45和0.50的混凝土,当碳化深度分别为21 mm和23 mm时,氯离子含量就很接近了,其原因在于,氯离子的物理化学吸附作用,随着碳化过程的进展而消失,即当碳化深度达到21~23 mm时,氯离子便对钢筋产生锈蚀作用。混凝土碳化与氯离子侵蚀相互影响,可能会导致实际工程中最严重的问题。

研究表明,交错综合条件下混凝土的碳化速率,比单一条件下混凝土的碳化速率要慢得多,并且混凝土碳化也不是在双重影响条件下性能恶化的主要原因。然而,混凝土碳化对氯离子侵蚀影响很大。对于在混凝土拌和阶段就被氯离子污染的混凝土,又由于碳化导致氯离子富集,使碳化深度达到6.5~7.0 mm,从而影响到混凝土的耐久性。然而这个碳化深度,又会增大碳化与氯离子侵蚀双重作用对混凝土的危害。在这种情况下,因碳化造成的氯离子富集,可能影响到氯离子的浓度分布,使碳化深度直至达到21~23 mm。

4 结语

(1)观察表明,基于CO2浓度的增大,较高水灰比的混凝土的碳化过程比低水灰比的混凝土来得要快。就混凝土的碳化速率而言,还要研究含水量的问题。

(2)当混凝土的未碳化深度达到最大深度5 mm时,钢筋便开始被腐蚀。为使受到一定CO2浓度侵蚀的混凝土结构达到目标使用寿命,必须根据计算所需的保护层厚度将混凝土未碳化深度考虑为5 mm。

(3)对于交错综合条件下混凝土性能恶化的情况,由于碳化造成的氯离子富集可能影响到氯离子的浓度分布,使碳化深度直至达到21~23 mm。研究结论表明,在针对混凝土碳化设计混凝土保护层厚度时,应充分考虑本文论及的双重影响条件对上述碳化深度的影响。在进一步的研究中,必须对双重影响条件影响氯离子浓度分布的问题进行预测。