免烧淤泥砖的力学性能与微观结构

张云升,倪紫威,李广燕

(1.东南大学江苏省土木工程材料重点实验室,江苏南京 211189;2.东南大学城市与建筑遗产教育部重点实验室,江苏南京 210096)

中国地域辽阔,湖泊众多,每年由于泥沙大量淤积,河床不断升高,导致湖泊对江河的调蓄作用日益减弱,供水抗旱能力下降、航运萎缩、水质污染、水环境日趋下降等一系列问题.因此,要对河道进行周期性的清淤工作.据有关部门统计,中国每年仅湖泊和河道清淤量高达8000万t,再加上城市下水道淤泥,每年淤泥的排放量可达1亿t以上[1].这些巨量的淤泥如果得不到有效处理,随意排放,不仅侵占大量农田耕地,而且还会污染周围的水体、土壤,造成严重环境问题.因此,科学处理和资源化利用淤泥具有重要的现实意义.

目前,处理淤泥的主要方式之一是用其代替黏土生产烧结砖.众所周知,烧结砖的制备工艺复杂、能耗高,而且生产过程也会产生大量的温室气体[2-5],不利于节能减排.因此,如何在低能耗条件下科学、有效地处理淤泥废弃物,制备出新型绿色环保建筑材料意义重大.

淤泥是一种以水铝硅酸盐为主、多种矿物共存的混合物,在碱性环境下可以激发其潜在活性,生成胶凝物质.基于此,本文在蒸养条件下,利用石灰激发淤泥中SiO2和Al2O3活性组分生成胶凝产物来制造免烧型淤泥砖,系统研究石灰与淤泥质量比、粉煤灰掺量、水泥掺量、养护温度、成型压力等关键参数对石灰-淤泥胶凝体系力学强度的影响规律,并通过压汞法、扫描电镜、X 射线衍射仪、超声波法等分析淤泥砖反应产物、微观结构以及结构形成过程,以期为免烧型石灰-淤泥胶凝材料的设计与制备提供科学基础.

1 原材料与试验方法

1.1 原材料

淤泥(S):取自南京秦淮河道,干燥处理后磨细至310 m2/kg,其松散密度为1.026g/cm3;石灰(L):取自南京淳化天宁采石场,CaO 含量为87%(质量分数,本文涉及的含量、组成、掺量等除特别注明外均为质量分数或质量比),细度为320m2/kg;水泥(C):江南小野田P·I 52.5硅酸盐水泥,密度为3.01g/cm3;砂子:中粗河砂,细度模量为2.5~2.6,含泥量<1.5%;粉煤灰(FA):Ⅰ级低钙灰,密度为2.80g/cm3,细度为400m2/kg;防水剂:有机硅防水剂.主要原材料的化学组成如表1所示.

表1 原材料的化学组成Table 1 Chemical composition(by mass)of raw materials %

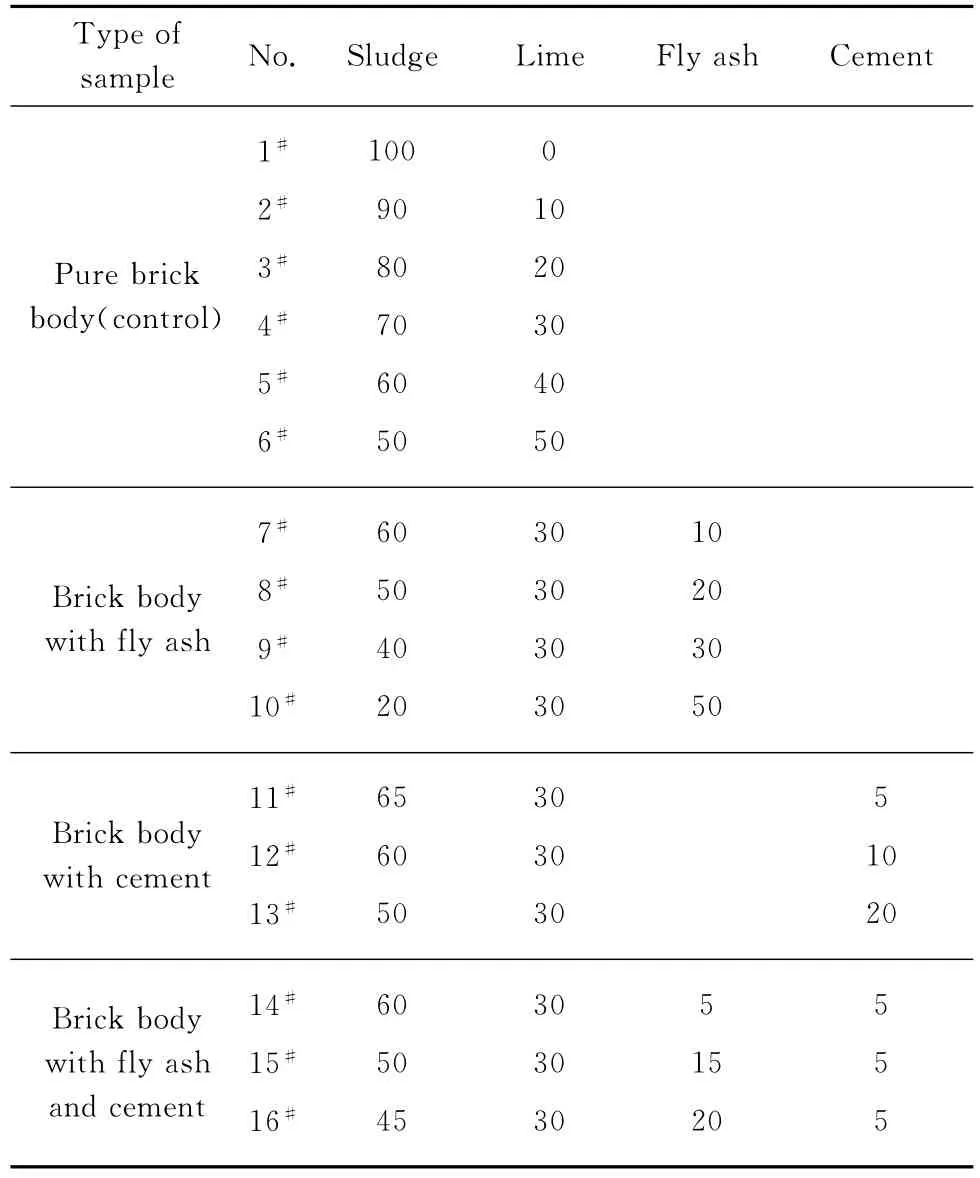

1.2 配比

石灰作为免烧淤泥砖的主要激发剂之一,其掺量大小将显著影响砖坯体强度的高低,本文首先研究了石灰掺量(0%~50%)对力学性能的影响规律,确定出石灰的最佳掺量.在此基础上,为进一步提高淤泥砖的强度,本文还探讨了2种增强外掺料(水泥和粉煤灰)及其掺量(5%~50%)对免烧淤泥砖力学性能的影响规律.具体配比如表2所示(固定胶砂质量比为1∶1).

表2 试验配比Table 2 Mix proportion(by mass) %

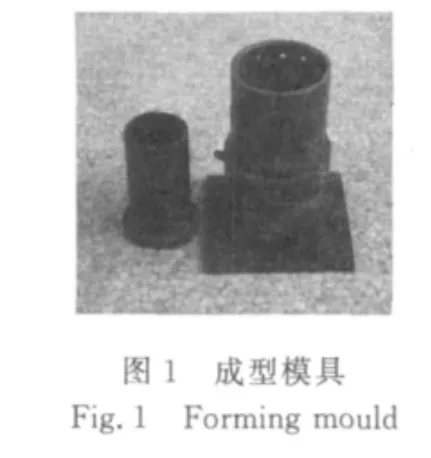

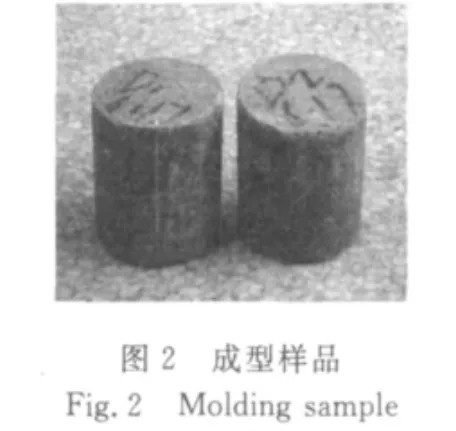

1.3 成型与养护

免烧淤泥砖生产一般采用挤压成型,在加压状态下,胶结材料颗粒在压力作用下产生滑动位移,较小的颗粒被压入较大颗粒的空隙中,将这些空隙填充,使坯体达到高密实度,最终实现高强度[6-7].本试验采用模压成型,图1为自行设计的模具,该模具由2个半圆柱面、压轴、底座和箍环四部分组成,模具圆筒直径为7cm.该模具中圆柱面上的小孔为排气之用,由于加压时会产生很大的内压力,物料中的空气如不能及时排出将会形成一层空气压力层,阻碍挤压过程进一步进行.成型时,将混合料填入该装置中,采用LM-02型数字式压力机进行加压成型,分别选取5,10,15MPa这3个压力进行对比,达到成型压力后稳压2min后卸载,使物料颗粒在稳压环境下更好地咬合,图2为制备的样品.探索试验表明:在掺入30%石灰、养护温度80℃的条件下,砖坯体强度随成型压力的增大而增强,当成型压力为5MPa时纯坯体的强度仅为3.8 MPa,不满足免烧淤泥砖标准最低强度8.0MPa的要求.当成型压力为10MPa时,坯体的强度可达到7.5MPa,满足免烧淤泥砖的基本力学性能要求.成型压力为15MPa时,坯体强度可高达12.0MPa,但由于成型压力过大,对设备要求很高,本试验选取10MPa作为最终的成型压力.

考虑到淤泥中具有潜在活性的SiO2和Al2O3在常温下表现为惰性,本文采用蒸养方式进行养护,使其在高温环境下加快反应速度,早期快速产生强度.在石灰掺量为30%时,采取60,80,110℃这3种养护温度,对比试验表明:养护温度为60℃时,样品需养护5d后强度才可以达到8.0 MPa,而养护温度为80℃时只需2d,110℃时只需20h.较低的养护温度需要较长的养护时间,不利于规模化生产,而养护温度过高,尤其是超过100℃后,能耗过大,成本增加,不符合经济性,综合考虑后确定本试验采用80℃,2d的养护制度.

1.4 试验方法

结构形成过程研究:利用自制的原位超声监测仪系统研究了模压成型后的淤泥砖早期微结构形成过程.超声监测仪由样品仓、恒温水浴加热系统、超声仪器三部分组成.试验时,首先开启加热装置,待温度达到设定温度(80℃),迅速将模压成型的样品放入样品仓中,开始监测,每隔5min读一次数.

性能测试:力学性能测试依据GBT 2542—2003《砌墙砖试验方法》执行.

微观分析:SEM 采用FEI公司生产的型号为Quanta 3DFEG 的带聚焦离子束/场发射环境扫描电子显微镜进行观测,工作电压为30kV,放大倍数为5000;XRD 采用德国Bruker制造的型号为D8-Discover X 射线衍射仪进行测试,扫描角度范围为5°80°,扫描速度为0.02°;MIP 试验采用Micromeritics公司生产的AUTOPORE IV9500仪器自动孔径测试系统进行测试[8-9].

2 免烧淤泥砖的力学性能

2.1 石灰掺量对抗压强度的影响

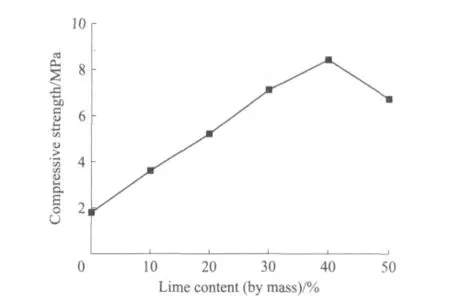

图3为不同石灰掺量下免烧淤泥砖的抗压强度变化曲线.由图3可见,淤泥压实后具备一定强度,但强度较低,仅约2MPa.石灰的掺入可明显提高免烧淤泥砖的力学性能,当石灰掺量为40%时,坯体强度达到最高值,掺量超过40%后强度出现大幅下降.考虑到高掺量石灰会降低淤泥的利用率并增加成本,本文选取石灰的最佳掺量为30%.

图3 石灰掺量对免烧淤泥砖抗压强度的影响Fig.3 Effect of lime content on compressive strength of non-calcination sludge brick

2.2 增强掺和料(粉煤灰和水泥)掺量对抗压强度的影响

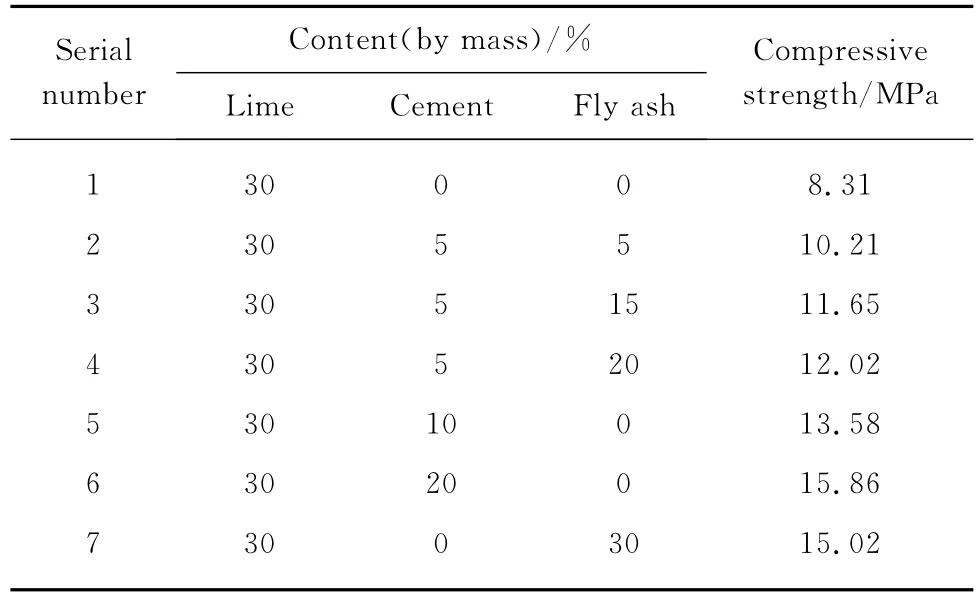

粉煤灰是从煤燃烧过程中产生的高温烟气里收集的工业废渣,具有较高的化学活性,可以提高免烧淤泥砖的强度.本试验系统研究了粉煤灰掺量对免烧淤泥砖强度的影响规律(见图4).由图4可以看出,粉煤灰的掺入明显增强了坯体的力学强度,且随着掺量的增加,强度不断增大,当粉煤灰掺量超过30%后强度增长幅度变缓,其主要原因在于:(1)粉煤灰的玻璃微珠效应.本试验采用模压成型方式,成型密实度对强度有着极其重要的影响,密实度越高则强度越大,玻璃微珠状的粉煤灰可以使淤泥颗粒在压力作用下更容易填充密实.(2)火山灰效应.粉煤灰具有比淤泥更高的活性,在高温的碱性环境下较容易发生火山灰反应,生成C-S-H 凝胶.

图4 粉煤灰和水泥掺量对免烧淤泥砖抗压强度的影响Fig.4 Effect of FA and cement content on compressive strength of non-calcination sludge brick

水泥的掺入可显著提高淤泥砖的强度(见图4).由图4可见,水泥掺量为20%时,免烧淤泥砖的强度高达16 MPa,比相同掺量的粉煤灰提高了约33%.这主要是水泥水化生成大量的C-S-H 凝胶,将淤泥颗粒紧紧地胶结在一起,使结构更加致密.

2.3 增强掺和料掺加方式对抗压强度的影响

表3为石灰掺量为30%的免烧淤泥砖再掺与双掺水泥和粉煤灰后坯体强度.从表3可看出,水泥和粉煤灰的掺入可以显著改善免烧淤泥砖坯体的力学性能,然而要使坯体达到高强度,无论单掺粉煤灰或水泥都需要较高掺量.而大掺量水泥和粉煤灰势必会增加免烧淤泥砖的制备成本,并降低淤泥的利用率.本研究发现通过粉煤灰和水泥混掺的方法,即水泥掺量5%、粉煤灰掺量20%,既可达到强度要求(平均强度在10MPa以上),又符合经济的要求.

3 免烧淤泥砖的耐水性能

本文测试了免烧淤泥砖的吸水率及饱水强度,其配比分别为单掺石灰10%,20%,30%(L10,L20,L30),复掺30%石灰和粉煤灰10%,30%,50%(F10,F30,F50),复掺30%石灰和水泥10%,20%(C10,C20),混掺30%石灰、20%粉煤灰、5%水泥(C5F20),并在混掺配比基础上探讨了防水剂掺量3%(WP3),5%(WP5)对于免烧淤泥砖吸水率的影响.以上免烧淤泥砖耐水性能的测试结果见表4.

表3 单掺粉煤灰、水泥及双掺对免烧淤泥砖强度的影响Table 3 Effect of admixtures on strength of non-calcination sludge brick

由表4可看出:(1)增强掺和料的掺入可显著降低免烧淤泥砖的吸水率,未掺入粉煤灰及水泥的免烧淤泥砖坯体吸水率普遍高于墙体砖最高吸水率标准18%.掺入粉煤灰及水泥后,免烧淤泥砖的吸水率可控制在15%左右,得到了有效降低,但吸水率依然偏高,可适当掺入防水剂来进一步改善其耐水性.当掺入3%的防水剂后,免烧淤泥砖吸水率由15%降至11%;当掺入5%防水剂后,其吸水率降低至9%.(2)掺入防水剂后,其饱水强度显著提高,防水剂掺量为3%,5%时,其饱水强度由未掺防水剂时的9.6MPa提高到了10.6,11.0MPa,软化系数也由原来的0.80升至0.88和0.92,可见防水剂的掺入降低了吸水率,提高了饱水强度,从而改善了免烧淤泥砖的耐水性.

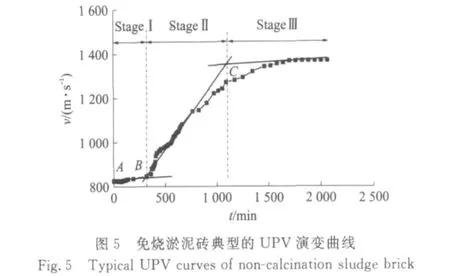

4 免烧淤泥砖的结构形成过程

超声波方法是利用超声波在不同介质中传播速度不同的原理来研究监测水泥基材料微结构形成过程的一种新型无损监测方法.图5为典型的超声波速度(UPV,ultrasonic pulse velocity)即v与时间t的关系曲线,主要分为3个阶段:第一个阶段从A 到B,在这个阶段,超声波穿过还未反应的样品,故初始的超声波速度较低(大约1300m/s);随着水化反应的缓慢进行,逐渐进入第二个阶段(从B 到C),在这个阶段,随着坯体内水化反应的进行,水化产物大量生成,坯体密实度越来越高,超声波在坯体内部的传播速度也迅速增加,称为“加速阶段”;最后阶段从C 到∞,在这个阶段,大部分的水化反应已基本结束,坯体内部的孔洞也被大量的水化产物填充,超声波速度曲线的增长速度也随之减小,最后达到稳定值,这时表明结构形成过程基本结束[10-14].分析典型超声波速度发展特点可以看出,免烧淤泥砖早期结构形成过程中存在两个关键点,即第一转变点B 和第二转变点C,这两处免烧淤泥砖微观结构发生了明显变化.

4.1 石灰掺量对结构形成过程的影响

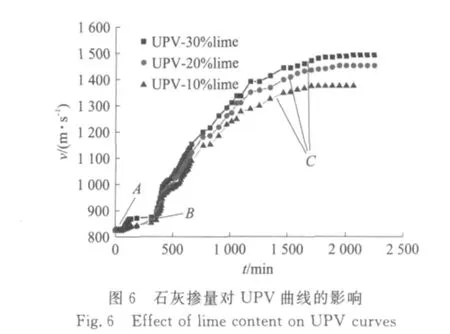

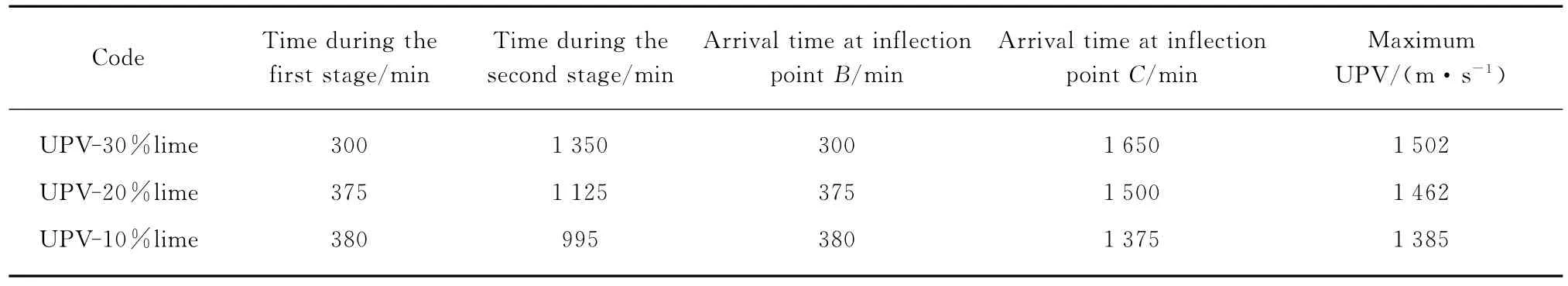

图6是不同石灰掺量对免烧淤泥砖早期水化过程UPV 测试的影响.UPV 曲线每阶段的持续时间、拐点时间和最大速度等特征点见表5.

由表5和图6可以看出,石灰掺量对于拐点B的发生时间没有明显影响,在UPV 曲线加速阶段,其增长速度也基本一致.石灰掺量对UPV 曲线最大影响在于拐点C 的时间点和超声波稳定值不同,石灰掺量的增加会延后拐点C 的时间,在拐点B 时间不变的情况下说明第二阶段的持续时间变长,这一特点说明免烧淤泥砖内部持续发生水化反应时间变长,低掺量石灰较早出现拐点C 是因为石灰与淤泥中的活性物质发生火山灰反应,消耗了大部分的石灰,导致坯体内部碱度不足以激发淤泥中的活性组分,故较早出现平稳期.从稳定期超声波速度亦可看出,大掺量石灰的免烧淤泥砖具有更加密实的结构,强度更高.

表5 不同石灰掺量样品UPV曲线的特征值Table 5 Characteristic values for the UPV curves of various lime content samples

4.2 增强掺和料掺量对结构形成过程的影响

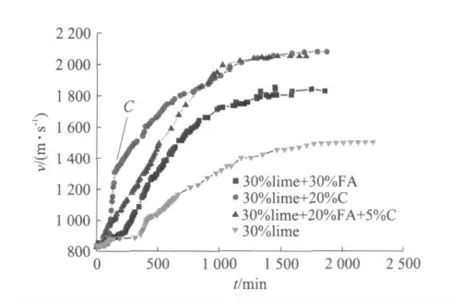

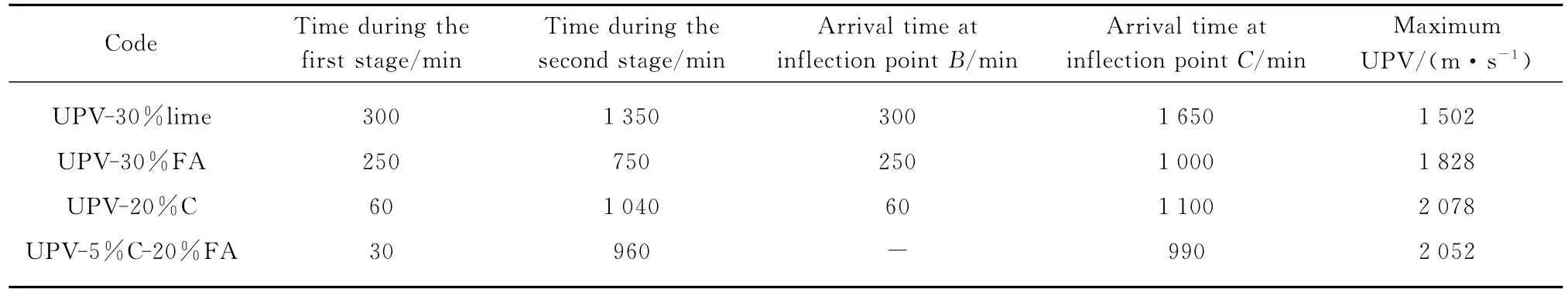

图7为仅掺30%石灰及在掺30%石灰基础上再掺20%水泥、掺30%FA、混掺20%FA 与5%水泥免烧淤泥砖的UPV 曲线图.由图7和表6可以看出,粉煤灰和水泥的掺入缩短了诱导期(掺入粉煤灰、水泥的诱导期分别为250,60min),说明增强外掺料的加入有助于免烧淤泥砖获得较高的早期强度.在加速期,粉煤灰的活性被Ca(OH)2激发,快速生成了一定量的水化硅酸钙胶凝物,将淤泥颗粒胶结起来,所以其超声波速度增长要大于纯淤泥坯体的增长速度,强度增长较快.观察发现,单掺20%水泥免烧淤泥砖的UPV曲线,与其未外掺时UPV 曲线存在明显的区别,即在进入第二阶段(即B—C),其UPV 曲线几乎呈直线上升趋势,其主要原因是:在高温环境下,水泥发生剧烈的水化反应,水化速度较常温下要快很多,而在此阶段也以水泥的水化反应为主,大约在150min后,进入拐点C 阶段,UPV 增长速度才放缓,在这一阶段则以淤泥与石灰的反应为主.

图7 掺和料对免烧淤泥砖UPV 曲线的影响Fig.7 Effect of admixtures on UPV curve

表6 各种配比UPV曲线的特征值Table 6 Characteristic values for the UPV curves of various mix proportion

5 免烧淤泥砖的微观结构

5.1 孔结构(MIP)

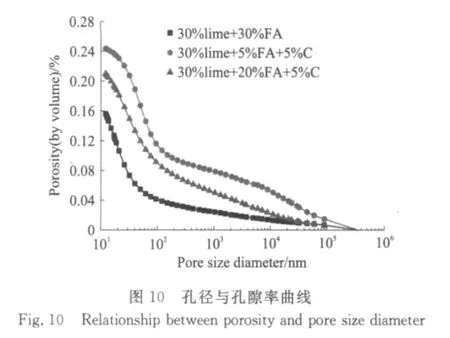

本试验研究了纯坯体,单掺水泥、粉煤灰以及混掺淤泥砖的孔结构特征.

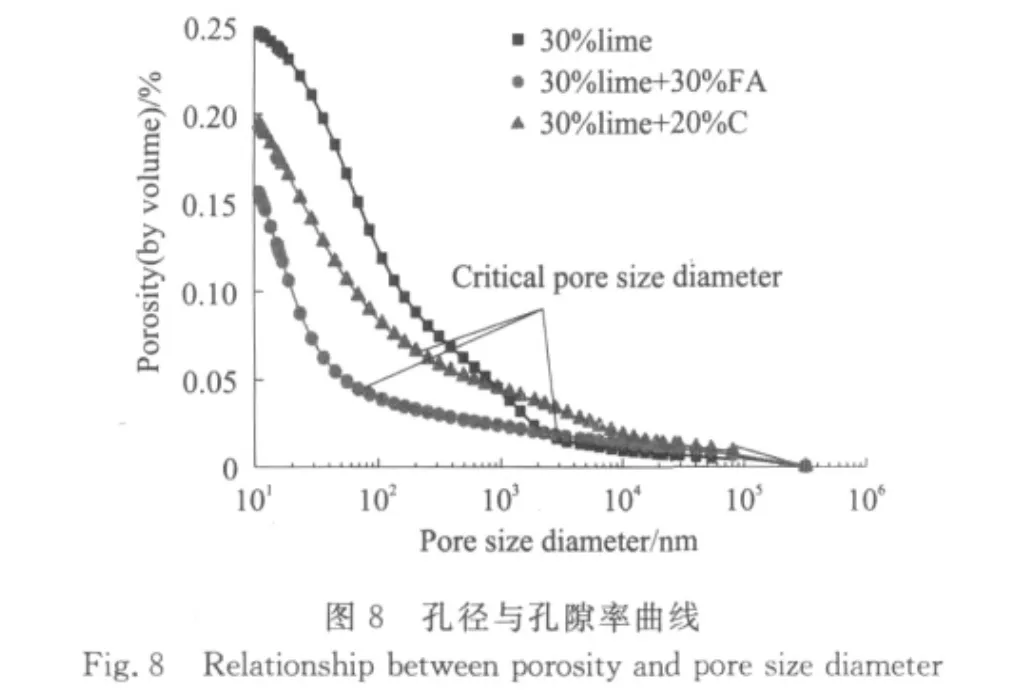

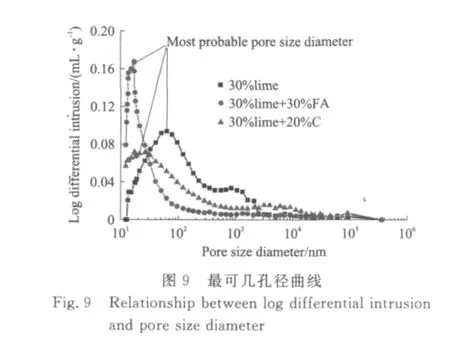

图8,9为各种免烧淤泥砖孔隙率、最可几孔径与孔径的关系曲线.从图8,9可看出,免烧淤泥砖单掺30%粉煤灰和单掺20%水泥后,其孔隙率(体积分数)和最可几孔径都出现了很大程度的降低.掺30%粉煤灰免烧淤泥砖的孔隙率为15.6%,最可几孔径为18nm,掺20%水泥免烧淤泥砖的孔隙率为19.5%,最可几孔径为25nm,然而掺20%水泥免烧淤泥砖的强度为15.68MPa,比掺30%粉煤灰的强度(15.02MPa)略高.可见,水泥的掺入主要是导致生成了大量C-S-H 凝胶包裹淤泥颗粒,填充孔隙形成较高强度,而粉煤灰的掺入主要是细化了孔径,早期形成较少量的C-S-H凝胶.

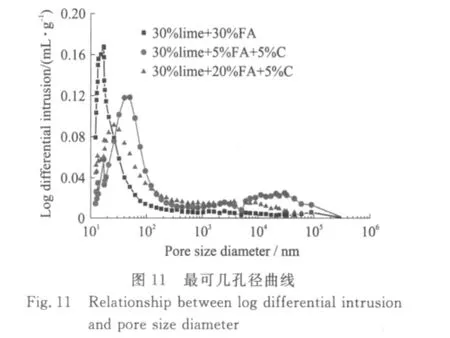

由图10,11可以看出,在双掺情况下随着粉煤灰掺量的增加,相应坯体的孔隙率明显降低,最可几孔径也逐渐变小,由此可见,粉煤灰的掺入在很大程度上改善了孔结构,大孔逐渐细小化,孔径的改善直接导致强度提高.通过双掺不仅改善了孔结构,也提高了强度,验证了双掺后不仅提高了免烧淤泥砖的物理性能,同时也减少了水泥用量,提高了淤泥利用率.

5.2 微观形貌(SEM)

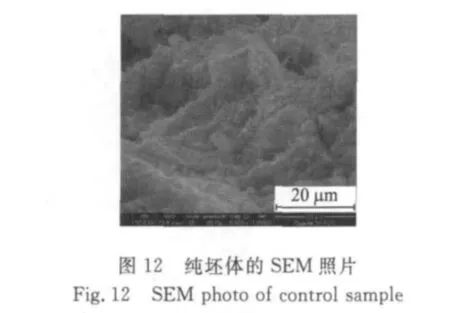

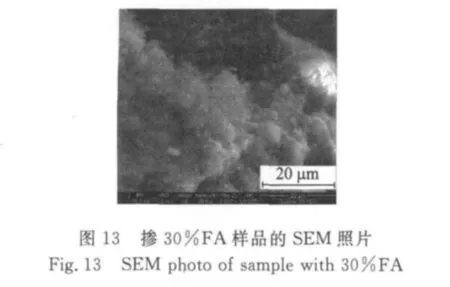

本文选取了纯坯体和单掺30%粉煤灰淤泥砖的SEM 照片进行对比,如图12,13所示.

由图12可以发现,存在大量板状的Ca(OH)2晶体和一些层状硅铝酸盐相,同时也可以看出,在不掺入粉煤灰和水泥的情况下,Ca(OH)2和淤泥颗粒间存在着较多空隙,颗粒与板状晶体之间只有少量水化产物搭接.由图13可以发现粉煤灰球形颗粒存在,同时在粉煤灰颗粒周围有大量Ca(OH)2晶体,并可看到粉煤灰颗粒表面已明显发生水化反应,生成了许多絮状水化产物包裹着球形颗粒表面,与Ca(OH)2板状晶体之间搭接较好,使结构更加致密,强度得到明显提高.

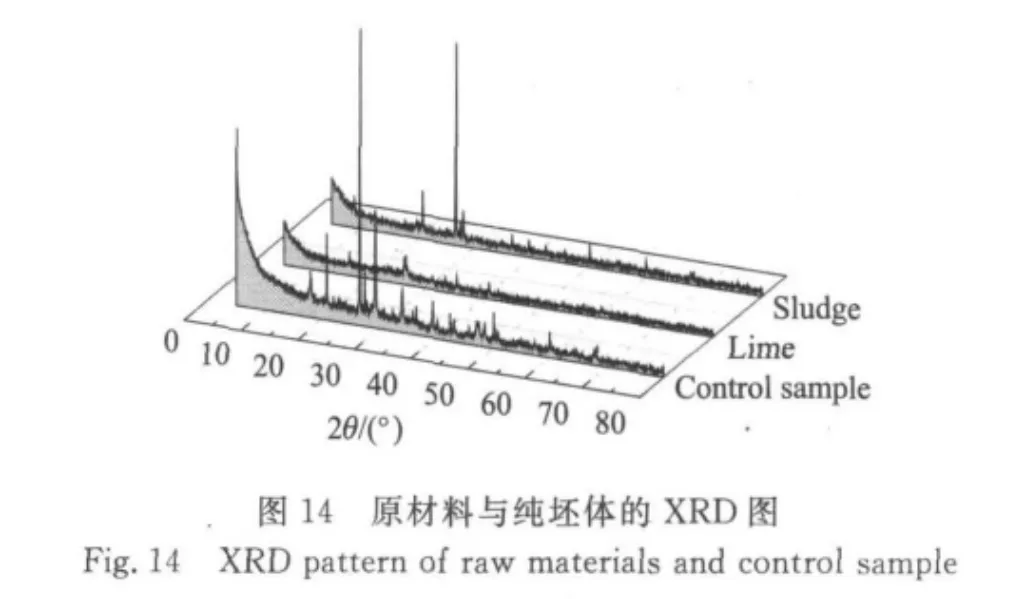

5.3 水化产物分析(XRD)

图14为淤泥、石灰和纯坯体的XRD 图.经分析可知,淤泥的主要矿物组成是α-石英、钠长石、白云母、莫来石等,石灰的主要组成是氢氧化钙和碳酸钙.对比后发现,纯坯体的XRD 谱线中主要是Ca(OH)2,SiO2,CaCO3的特征峰,除此之外生成了一些Ca4Al2O7·xH2O和Na(AlSi3O8)新的衍射峰,也有少量的水化硅酸钙的弥散峰.总体上反应产物的峰值并不明显,这可能是由于反应产物尚未形成良好的结晶,从衍射图上难以清晰地表现出来.

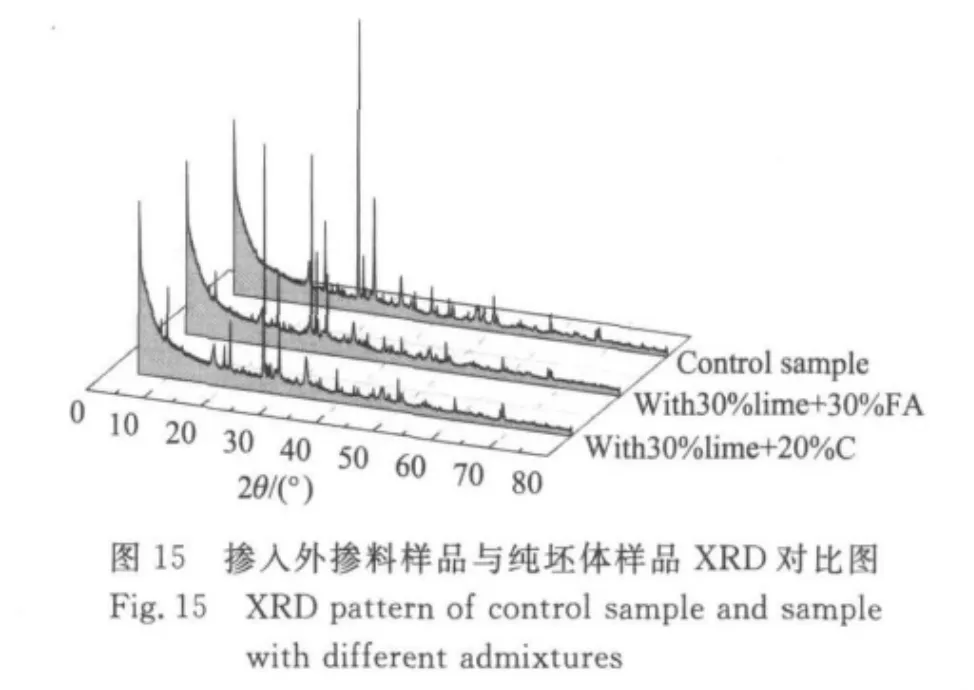

图15是纯坯体、单掺30%FA、单掺20%水泥样品的XRD图,由图15可以看出,除Ca(OH)2,CaCO3外,主要生成了C2SH,C3AH6等物质,特征峰比较明显,并有C-S-H 凝胶和少量含水硅铝酸盐“鼓包型”弥散峰存在.掺30%FA 和掺20%水泥的样品除了在8.972°和10.026°两处有明显的新生峰外,其余各处的特征峰基本一样.对掺30%FA 和掺20%水泥样品的新生峰进行分析,为Ca2SiO4·xH2O和Ca2Al2O5·8H2O.较之单掺20%水泥的样品,单掺30%FA 样品的XRD图谱中存在较多类似Ca3Al2SiO8·4H2O 的含水硅铝酸盐弥散峰存在.

比较这3个样品的XRD 图谱还发现,单掺30%FA 和20%水泥样品的图谱相对于纯坯体样品,其Ca(OH)2和CaCO3特征峰的强度均有所降低,表明掺入FA 和水泥后,相当一部分的Ca(OH)2与FA 和水泥发生了化学反应,故特征峰的强度有所降低.另发现掺入FA 样品中的SiO2峰值强度比纯坯体样品低,分析原因可能有两点:(1)粉煤灰活性比淤泥大,故在高温蒸养时有相当部分的SiO2与石灰发生了化学反应;(2)由于水化生成的一些凝胶或者半结晶的水化铝酸钙、水化硅酸钙、含水硅铝酸盐覆盖在粉煤灰颗粒的表面,使得SiO2的衍射能力降低.

6 结论

(1)利用淤泥作为原材料制备免烧淤泥砖具有环保、利废、节能的特点,是新型墙体材料发展的有效途径之一.

(2)高温环境下掺入粉煤灰和水泥后免烧淤泥砖的结构形成过程与纯坯体相比主要包括加速阶段和稳定阶段,而没有诱导阶段,这是由于水泥和粉煤灰在高温环境下快速发生水化反应,大量水化产物生成使坯体在较短时间内达到较高的密实程度,超声波速度快速增加.

(3)粉煤灰和水泥的掺入有助于免烧淤泥砖快速形成早期强度.粉煤灰最佳掺量为30%,通过SEM,MIP 测试发现粉煤灰的掺入能有效细化孔径,使坯体更加密实;水泥掺量是影响免烧淤泥砖胚体力学强度重要因素,掺20%水泥坯体的强度较纯坯体提高了约50%,综合考虑经济性和淤泥利用效率,宜采用粉煤灰与水泥混掺(水泥5%,粉煤灰20%)方式改善免烧淤泥砖整体性能.

[1]奚本峰.利用湖泊淤泥制备多孔节能砖的技术和产品性能研究[D].南京:东南大学,2008.XI Ben-feng.The study of product function and technology for the energy-saved perforated brick using lake silt[D].Nanjing:Southeast University,2008.(in Chinese)

[2]朱爱东,庄文学,朱锡华.因地制宜发展淤泥烧结墙体材料[J].砖瓦,2008,37(4):3-5.ZHU Ai-dong,ZHUANG Wen-xue,ZHU Xi-hua.Development of silt sintering wall materials to suit one's measures to local conditions[J].Block-Brick-Tile,2008,37(4):3-5.(in Chinese)

[3]蒋正武,王君若,孙振平.河道淤泥烧结多孔砖的性能研究[J].新型建筑材料,2007,34(9):26-28.JIANG Zheng-wu,WANG Jun-ruo,SUN Zhen-ping.Study on properties of sintered porous brick of river silt[J].New Building Materials,2007,34(9):26-28.(in Chinese)

[4]李寿德,刘蓉,高隽.水库淤泥烧结装饰砖的试验研究[J].砖瓦,2009,38(2):7-12.LI Shou-de,LIU Rong,GAO Jun.Experimental study of sintered decorative brick reservoir sludge[J].Block-Brick-Tile,2009,38(2):7-12.(in Chinese)

[5]叶家豪.淤泥砖在节能建筑中的发展前景[J].山西建筑,2009,35(12):180-181.YE Jia-hao.Development prospects of sludge brick on energysaving building[J].Shanxi Architecture,2009,35(12):180-181.(in Chinese)

[6]闫振甲,何艳君.免烧淤泥砖生产实用技术[M].北京:化学工业出版社,2009:356-368.YAN Zhen-jia,HE Yan-jun.The practical techniques of noncalcination brick production[M].Beijing:Chemical Industry Press,2009:356-368.(in Chinese)

[7]倪紫威,张云升.利用泥渣废弃物制备建筑自保温材料的试验研究[C]∥第十三届纤维混凝土学术会议.南京:江苏省建筑科学研究院,2010:96-102.NI Zi-wei,ZHANG Yun-sheng.Experimental research on using waste mud to produce building heat preservation materials[C]∥13th Fiber Reinforced Concrete Academic Meeting.Nanjing:Jiangsu Research Institute of Building Science,2010:96-102.(in Chinese)

[8]庞超明.高延性水泥基复合材料的制备、性能及基体特性研究[D].南京:东南大学,2010.PANG Chao-ming.Preparation,properties and characteristics of high ductility cement base composite materials[D].Nanjing:Southeast University,2010.(in Chinese)

[9]TAYLOR H F W.Cement chemistry[M].2nd ed.New York:Thomas Telford Services Ltd,1997:247.

[10]ZHANG Y,ZHANG W,SHE W,et al.Ultrasound monitoring of setting and hardening process of ultra-high performance cementitious materials[J].NDT &E International,2012,47(3):177-184.

[11]LIU Z,ZHANG Y,JIANG Q,et al.In situ continuously monitoring the early age microstructure evolution of cementitious materials using ultrasonic measurement[J].Construction and Building Materials,2011,25(10):3998-4005.

[12]JACCOB L,BORGERSON,HENRIQUE R.Monitoring early age mortar using apulse-echo ultrasonic guided wave approach[C]∥Proc of SPIE.Bellingham:[s.n.],2007:652908.

[13]REINHARDT H W,GROSSE C U.Continuous monitoring of setting and hardening of mortar and concrete[J].Construction and Building Materials,2004,18(3):145-154.

[14]YE G,van BREUGEL K,FRAAIJ A.Experimental study andnumerical simulation on the formation of microstructure in cementitious materials at early age[J].Cem Concr Res,2003,33(2):233-239.