影响三相分离器运行效果的因素分析

赵 莉,崔建军,关克明,龙雄云,康文翠,陈康林,武天纳,冯军科

(中国石油长庆油田分公司第三采油厂,宁夏银川 750006)

目前,三相分离器已广泛应用于长庆油田采油三厂。三相分离器运行效果的好与坏直接影响着净化油的含水以及污水含油、含机杂、含铁的高低。而油田采出水回注时,要对水中的悬浮物、油等多项指标进行严格控制,防止其对地层产生伤害。而深度水处理一直是生产中的一个难题,所以就必须提高三相分离器的运行效果,改善出水指标,减轻下游水处理负荷。为了摸索三相分离器运行过程中运行温度、处理量、维护清理周期、上游输油平稳程度等因素对三相分离器运行效果的影响,改善三相分离器出油含水、出水含油、含机杂、含铁等指标。我们对影响三相分离器运行效果的各个因素进行了现场试验。

1 三相分离器的结构及工作原理

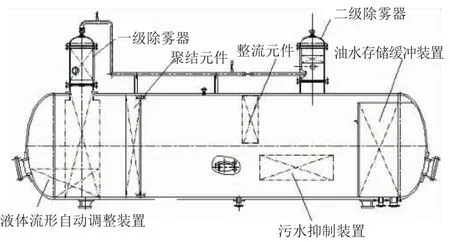

气水三相分离器是依靠油、气、水之间的互不相容及各相间存在的密度差进行分离的装置。三相分离器的结构(见图1)。

图1 三相分离器结构

油气水混合物工艺路线如下:油气水混合物由入口进入一级捕雾器,首先将大部分的气体分离出来通过气体导管进入二级捕雾器,与从设备内分离出的气体一起流出设备,在此设有旋液分离装置,同时对油水进行预分离,预分离后的液体则通过落液管流入液体流型自动调整装置,对流型进行整理,在流型整理的过程中,作为分散相的油滴在此进行破乳,聚结,而后随油水混合物进入分离流场,在分离流场中设置有稳流和聚结装置,为油水液滴提供稳定的流场条件,实现油水的高效聚结分离,分离后的原油通过隔板流入油腔,而分离后的污水,则经过污水抑制装置重新分离,含油量进一步降低,通过导管进入水腔,从而完成油水分离过程。

2 影响三相分离器运行效果的试验

影响三相分离器运行效果的因素主要有三相分离器的实际处理量、三相分离器的运行温度、三相分离器是否定期维护、还有输油的平稳程度等。三相分离器出口的主要技术指标:分离器出口原油含水≤0.5%;污水含油≤300 mg/L;气中带液量<0.05 g/m3。

2.1 处理量对三相分离器运行效果的影响

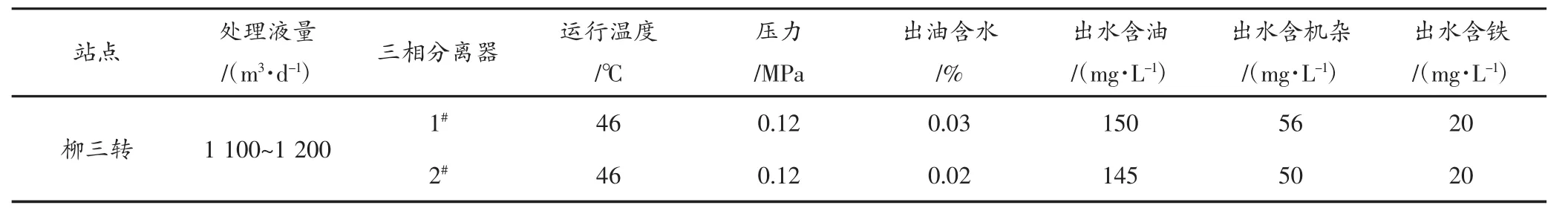

在日常运行过程中,采用2具三相分离器并联模式运行,上游加药浓度均为150 mg/L,在正常状态下运行数据,记录一个月的运行数据,取平均值(见表1)。

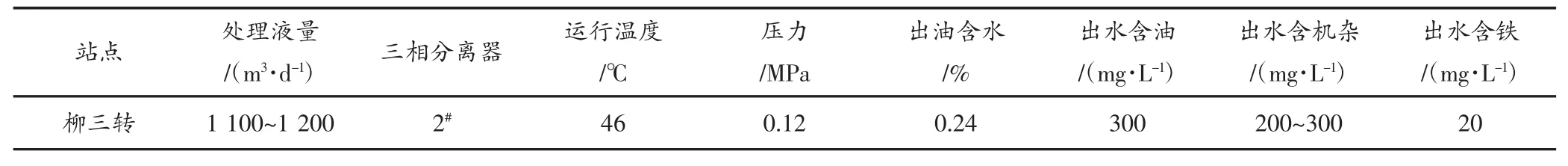

2010年对柳三转1#三相分离器进行清理维护,在此期间2#三相分离器单独运行,运行数据(见表2)。

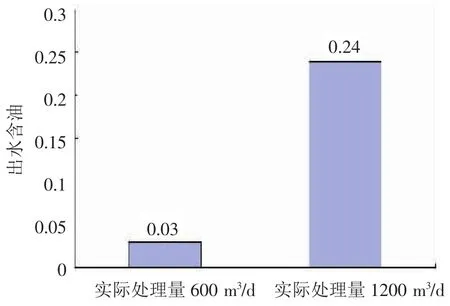

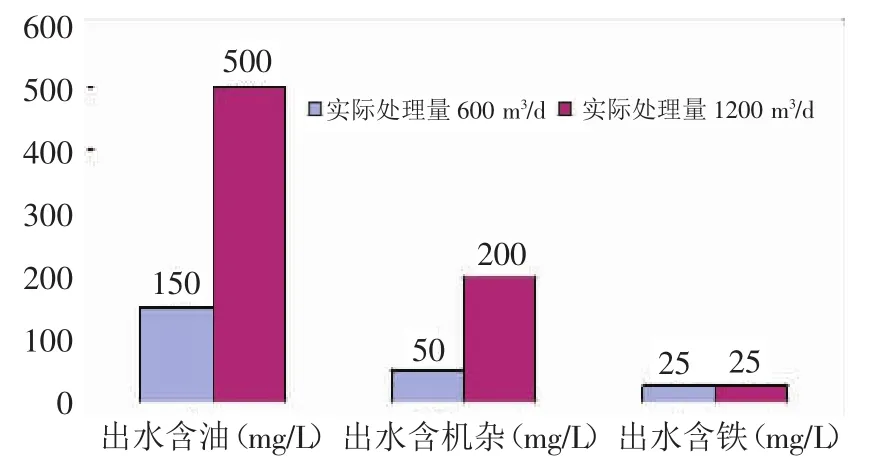

从表1、表2数据及图2、图3可以看出,2#三相分离器的实际处理量增加(在处理能力范围之内),三相分离器的运行效果会变差。三相分离器的出油含水从0.02%上升到0.24%,有小幅的上升,但是仍能满足出油含水≤0.5%的要求,出水含油、含机杂的量也明显变大,虽能满足预期的处理指标,但大于污水回注标准,增加了下游污水处理难度。三相分离器日处理量在处理能力范围之内增加,单位时间处理量增多,会影响水洗破乳的效果,使分离器处理效果小幅变差。

表1 柳三转1#、2#三相分离器并联运行数据

表2 柳三转2#三相分离器单独运行数据

图2 三相分离器实际处理量增加出油含水升高

图3 三相分离器实际处理量增加出水含油、含机杂升高

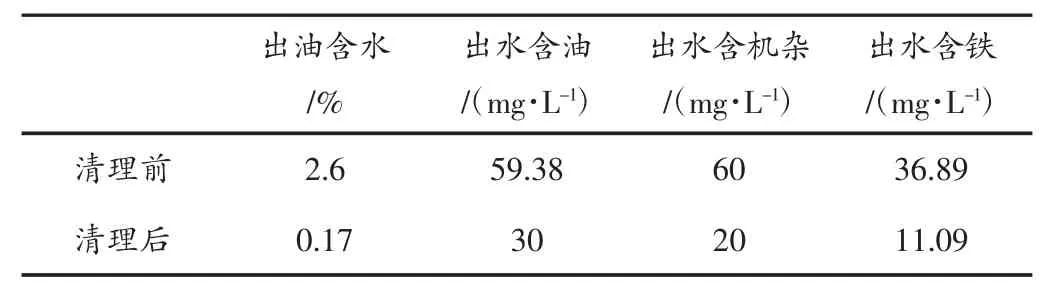

2.2 定期维护对三相分离器运行效果的影响

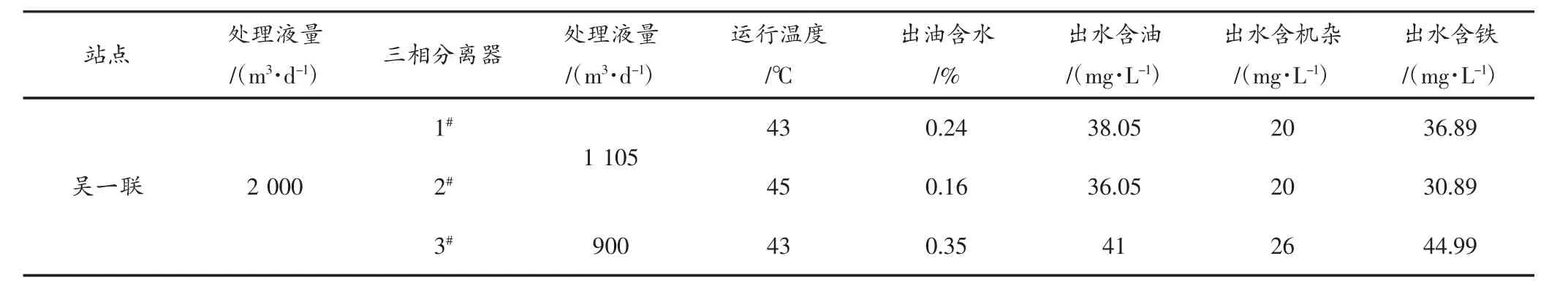

吴一联日产进液量2 000 m3/d,站内配置有3具日处理能力为1 200 m3/d的三相分离器,1#和2#两台三相分离器并联运行,对1#进行维护作业,这里的维护作业主要指的是对三相分离器里的油泥和积砂进行清理,维护后投用,对比维护前、后三相分离器运行参数,研究定期维护对三相分离器运行效果的影响。

站内配置3具日处理能力为1 200 m3的三相分离器,运行压力0.2 MPa,在正常状态下运行数据(见表3)(记录一个月的运行数据,取平均值)。

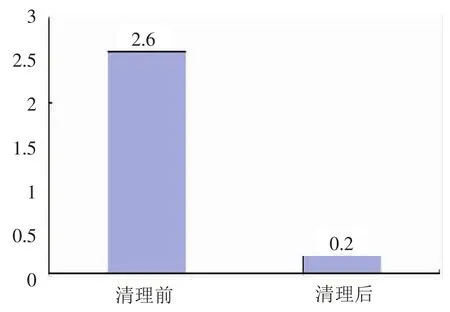

以上数据也印证了实际处理能力增加,会导致三相分离器出口指标变差的结论。2010年11月对吴一联1#三相分离器进行了清理维护,清理前后运行数据(记录一个月的运行数据,取平均值)(见表4)。

图4 三相分离器清理后出油含水降低

表3 吴一联三相分离器运行数据

表4 吴一联1#三相分离器维护前后运行数据对比

三相分离器运行一段时间后,容器底部沿流向会有不同程度的积砂,尤其是沉降分离段积砂更为严重,大量积砂造成容器容积变小,从而造成设备的液体有效处理能力大大减少,沉降时间缩短,甚至阻碍液体的正常流动,最终导致三相分离器无法正常运行,出口指标变差。因此,需根据来液含砂量大小确定合理的排砂周期,必须定期对三相分离器进行清理维护,确保正常排砂。

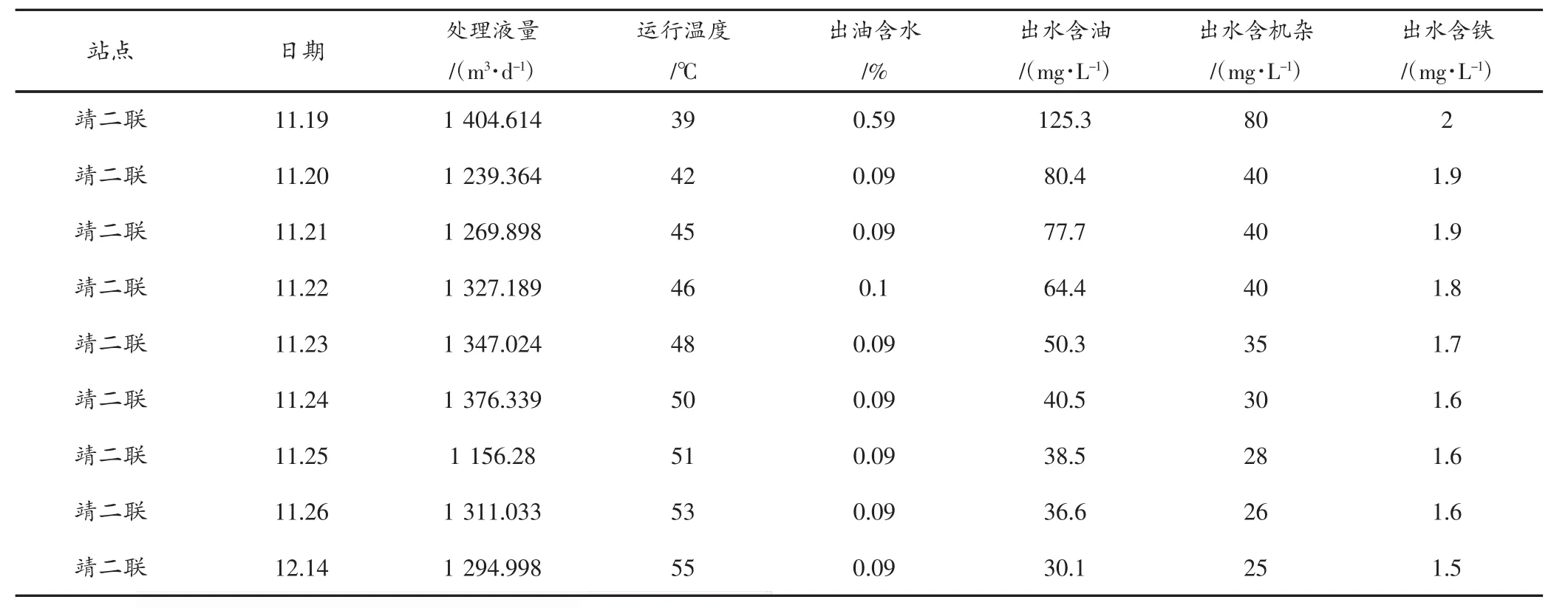

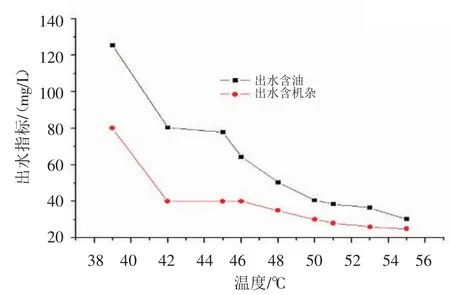

2.3 运行温度对三相分离器运行效果的影响

对靖二联的三相分离器调整运行温度,以研究运行温度对三相分离器运行效果的影响。

靖二联2#三相分离器处理能力为1 600 m3/d,用于处理五里湾二区来液,日处理液量可达到1 100~1 200 m3,运行压力0.14 MPa,2010年11月24日开始提升三相分离器运行温度至50℃,三相分离器运行数据与升温前对比(见表5)。

提升三相分离器运行温度对运行参数有一定的影响,根据现场试验情况来分析,三相分离器运行温度最好不低于45℃,否则出水含油量就会上升,而在45~55℃的温度区间内,提高运行温度对三相分离器的出口指标改善较大。在油水分离技术中,游离态的油和水的分离较容易,而少量油水乳状液的分离是最困难的。乳状液能够分离的关键是乳状液的破乳问题,HXS型三相分离器在来液入口处增加了静态搅拌器,使药液达到了更加充分的混合,水洗破乳的机理是:预脱气后的油水混合液通过导液管导入设备水相中,经过液体流型调整装置调整后上浮,在含有破乳剂的水相中翻滚、搅拌、摩擦、上升,使乳状液滴的界面膜强度降低,产生油水分离且使油滴迅速进入油水界面层中,达到油水分离的目的。

表5 靖二联三相分离器升温前后运行数据对比

图5 三相分离器温度升高后出水含油、含机杂降低

三相分离器运行温度上升后,可以提高破乳剂的活性,提高化学反应的速度,使化学反应平衡向正方向移动;还可以降低油包水型/水包油型乳状液的界面强度,加速破乳;另外,温度升高,分子运动加剧,增加了水分子及油分子的聚结机率,从而加快油水分离速度,使水洗破乳更彻底;因此提高了设备的分离质量,使出油含水、出水含油、出水含机杂降低。

2.4 输油平稳程度对三相分离器运行效果的影响

三相分离器出口指标对进液量的变化较为敏感。由于上游集输的不稳定导致分离器进口液量的波动(在实际处理能力以内),给分离器的操作和保持恒定的气液界面造成困难,从而严重影响了气液和油水的分离效果。来液量增加,由于容器内需要处理大量气体,因而气体流速很快,气体和液体水平流速相差非常大,造成油相液面波动,破坏了液面的稳定产生气体雾沫夹带,从而影响气液分离和油水分离质量,会导致出口指标变差;来液量比较稳定时,能使气液界面相对保持恒定,就保证了气液和油水分离的效果较好。试验过程中,由于雨雪天气导致路面滑,无法拉油,上游来液大幅增加,导致短时间内来液量超过处理能力,原油含水短期内超过0.5%。

3 结论

本文通过现场试验数据研究了处理量、定期维护、运行温度以及平稳进液对三相分离运行效果的影响,得出了以下几点认识。

(1)三相分离器应用一段时间后,容器中沉积的油泥与积砂对出口指标有较大影响,所以必须确定合理的清理维护周期,对三相分离器进行定期清理,以确保三相分离器平稳高效运行。

(2)在三相分离器处理能力以内,处理量增加也会影响出口指标,影响出油含水的幅度较小,而对出水含油、含机杂影响较大,导致这两项指标都大于污水回注国家标准,增加了下游污水处理难度,所以在选取分离器时,适当选取处理余量。

(3)三相分离器的合理运行温度在50~55℃的温度区间内,平稳进液可以保证三相分离器的处理效果,进液波动会使出口指标变差,出油含水量升高。

[1]关克明.三相分离器技术的应用及效益评价[J].石油化工应用,2010,29(6):68-70.