变螺距螺纹的数控加工

何金芬

(玉溪工业财贸学校,云南 玉溪 653100)

0 引言

变螺距螺纹在饮料灌装机械、塑料机械、饲料机械上有广泛的应用,但在数控车床切削的加工中程序的编制比较困难。为解决企业在此问题中遇到的困难,本文以华中系统HNC-21T为例,介绍结合G32指令阐述了变螺距螺纹中槽等宽变螺距的螺纹用户宏程序的编制和应用。

1 车变螺距螺纹的车削原理分析

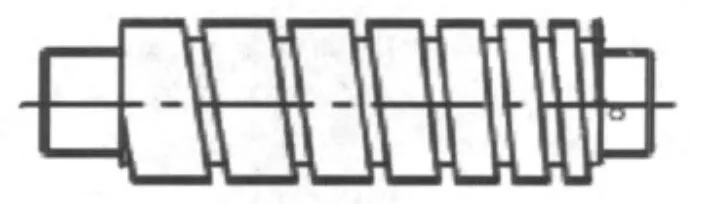

如图1为一槽等宽变螺距的螺纹,此种螺纹在实际生产中应用较广泛,但程序编制存在一定困难,下面笔者为此介绍一种应用宏程序加工变螺距螺纹的方法。

图1 等宽变螺距工件

因升降速的影响和安全考虑车削螺纹时的循环起点应距工件端面有一定距离,所以在第一个牙之前我们可以设定螺距为固定螺距,当车刀到达起刀点(螺纹车削起点),X向进刀至第一次切削处,此时螺距为初始值,开始螺纹车削,当工件转过一周后刀具前进一个螺距f,此时螺距增至(f+Δα,Δα为螺距的增加量),当工件再转过一周后刀具前进f+Δα,在此过程中要进行一次比较(如果长度≤螺纹的总长,继续进行螺纹车削)按此方法车削至螺纹全长, X向退刀,刀具回到车削起点,螺距初始化为初始螺距。X向进刀至下一层的切削X值,进行一次比较(如果X向尺寸≥螺纹底径,继续进刀),按此方法进刀车削至牙底径后,再进行最后一次光刀后,退刀至起刀点,螺纹车削结束。

2 程序编制方法

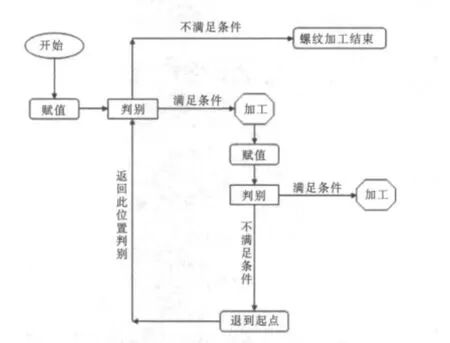

首先车削毛坯至螺纹待加工状态,然后采用一把60°刀尖角的螺纹车刀。另外此程序中只有两个变量:即每层加工时的螺距在变,且初始值为变螺距的第一牙的螺距值;层与层之间的X值在变,且初始值为每一刀的切削深度。车削变距螺纹宏程序编制方法的流程如图2所示。

变距螺纹宏程序轨迹:

……

#1=a(a:X方向每一层的切削深度,此深度为直径量)

图2 车削变距螺纹宏程序编制流程

While#1LE b(b:X方向总的切削深度,此深度为直径量)

G00X[c-#1]Z4(c:为螺纹大径,z:为距离螺纹端面的值,可自己定)

G32Z0F2(螺纹循环起点至螺纹端面的螺距为第一牙螺距的螺纹)

#2=d(d:为螺纹第一牙的导程)

#3=0(螺纹长度的起始值)

While#3GT[e] (e:为螺纹长度)

G32W[-#2]F[#2] (长度随着螺距的增加而增加)

#2=#2+0.1(步距,每牙螺距增加0.1)

#3=#3+#2(每增加一个螺距,长度也跟着增加一个螺距的长度)

ENDW

G00U4(X向退刀)

Z4(Z向退刀,退刀螺纹的循环起点)

#1=#1+0.1(深度每层切削0.1mm)

ENDW

……

3 应用实例

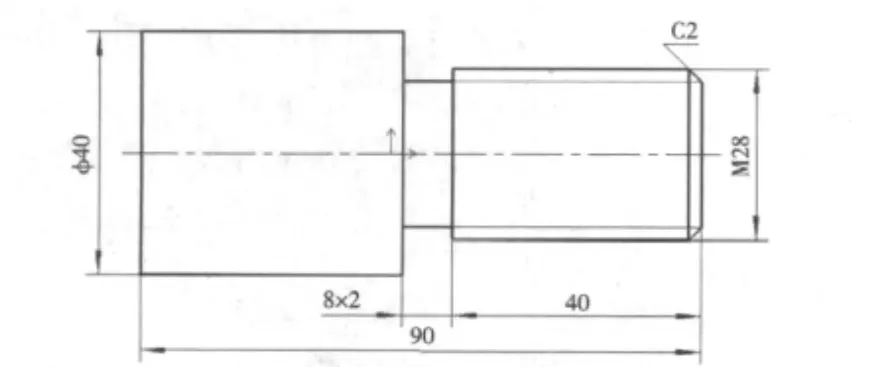

图3毛坯为 φ(45×120), 加工一大径为 Φ28, 底径为Φ26,牙型角为60°,起始螺距为2mm,螺纹长度40mm,每转螺距增加0.1mm的变螺距螺纹,用在恒转速下传递增减速运动。

图3 加工工件实例

技术要求:①以单件生产编程;②不准用砂布及锉刀等修饰表面;③未注倒角0.5×45°;④未注公差尺寸按 GB1804-M。

3.1 工艺准备

(1)根据加工零件材质选用45号钢。

(2)设备选用:华中HNC-21T系统数控车床。

(3)量具:25~50mm外径千分尺、 0~150mm游标卡尺。

(4)机夹刀具:93°外圆粗车刀、93°精车刀、刃宽为4 mm切槽刀、60°螺纹车刀。

3.2 工艺制定

(1)手动装夹加工:用三爪自定心卡盘和顶尖夹持毛坯,伸出卡爪外长度100mm平端面,编程零点选工件右端面与轴心线交汇点。

(2)自动加工路线:车外圆:粗、精车:C2倒角→Ø28外圆、Ø40外圆→切 (8×2)的退刀槽;车螺纹:宏程序加工变距螺纹;切断:保证长度90mm。

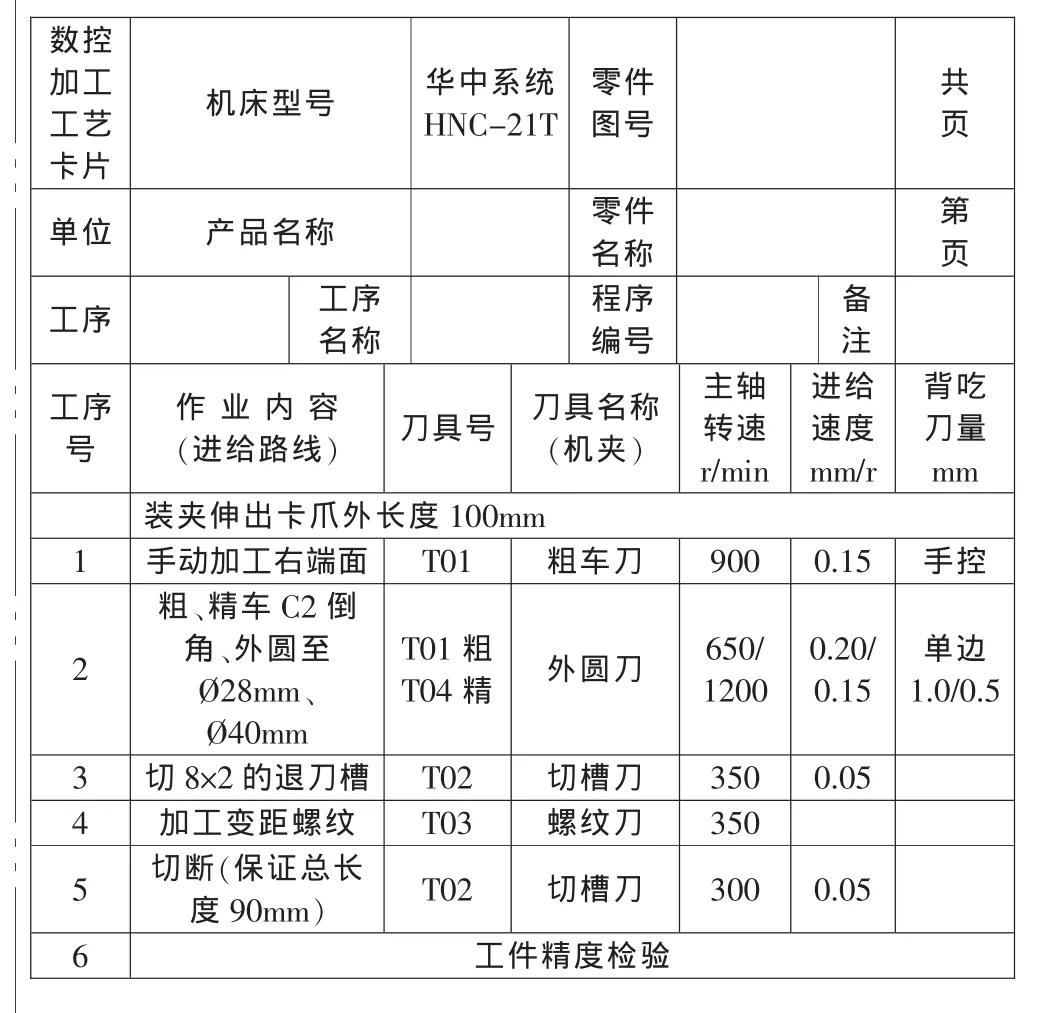

3.3 数控加工工艺卡

表1 数控加工工艺卡片

工件坐标原点选定在工件右端面和轴线交点处,建立工件坐标系。

参考程序:

……T0303

M03S350

G64

G00X100Z100

X32Z4

#1=0.05

While#1LE 1.5

G00X[28-#1]Z4

G32Z0F2

#2=2

#3=0

While#3LE[42]

G32W[-#2]F[#2]

#2=#2+0.1

#3=#3+#2

ENDW

G00U4(X向退刀)

Z4(Z向退刀,退刀螺纹的循环起点)

#1=#1+0.1(深度每层切削0.1mm)

ENDW

……

4 结束语

文中变螺距的编程方法通过实际加工验证,结果表明其加工是可行的。切实解决了企业加工中的技术难题,降低了零件的生产成本,提高了产品的加工效率和质量,提高了企业竞争力。

[1]成立.装备制造技术[J].椭圆宏程序在数控车削中的应用与研究,2008,4.

[2]华中系统数控车床使用手册[Z].