多孔混凝土加铺时机对隧道路面的影响分析

李 旭,杨 群

(同济大学道路与交通工程教育部重点实验室,上海201804)

公路隧道是一个半封闭管状结构,具有交通噪声大、空气污染严重、湿度大等环境特点[1]。而多孔水泥混凝土具有降噪、排水防眩、抗滑耐久和耐磨稳定等优点[2-4],可应用于隧道铺面。由于多孔混凝土强度较低,单独作为面层一般不能达到普通混凝土路面所要求的抗压强度[5],而普通混凝土强度较高,且应用较为广泛[6],因此,隧道面层结构可采用下层普通混凝土加上层多孔混凝土的组合方式,这样既能保证路表使用功能,又能提升面层整体强度。

由于多孔混凝土为蜂窝状结构,与下层普通混凝土构造差异较大,在结构层模量上也存在差异,从而使得拼接结构在拼接部位的受力极为不利[7],因此铺筑双层路面的关键问题是如何控制多孔层加铺的时机,使其形成一个整体:多孔层材料不能过早摊铺,否则下层普通混凝土强度不足,上层的施工会对其性能造成影响;多孔层材料也不能太晚加铺,否则层间粘结力不足。以往关于多孔层加铺的研究多考虑层间粘结,提出宜采用湿接法进行施工[8]。本文从双层路面不同受力的角度出发,采用室内足尺试验和实体工程研究多孔层加铺时机对面层抗压强度、抗剪强度以及劈裂抗拉强度的影响规律,以期得出多孔层加铺的最佳时机。

1 原材料与配比

1.1 集料

普通混凝土层石料选用石灰岩,多孔层石料选用玄武岩。玄武岩和石灰岩的技术指标见表1,筛分结果见表2。

表1 玄武岩与石灰岩试验数据Tab.1 Test data of basalt and limeston

表2 玄武岩与石灰岩筛分结果Tab.2 Screening results of basalt and limeston

细集料采用机制砂,平均粒径为0.3~1.18 mm,细度模数为1.9,平均密度为2.601 g·cm-3。

1.2 水泥

水泥采用重庆“地维”PO42.5R普通硅酸盐水泥,各项检测结果见表3。

表3 水泥试验数据Tab.3 Test data of cement

1.3 配合比

混合料配比参考以往相关研究[3,9],每立方米的材料用量比例见表4。

表4 双层结构试验配合比Tab.4 Mixture ratio of double-layer structure test

2 室内足尺试验

2.1 成型方法

足尺试验试模采用自制木质试模,可同时制备两块75 cm×100 cm的水泥板,试模厚4 cm,高15 cm,其中两块侧板用折页作成可折叠形式,当铺下层普通混凝土时折起上部,在铺筑上层多孔层时放开折叠的上部。先将制备好的普通混凝土下层板在室温下养护,再将制备好的多孔混凝土料在普通混凝土上均匀地撒布,铁锹整平至微高于试模,采用室内小型压路机碾压整平振捣,边角处用振动器补振。铺筑的足尺板见图1。

图1 室内足尺试验Fig.1 Full scale test

2.2 检测方法

足尺试验板制备好后,在标准养护室中养护28 d(时间以上层多孔混凝土为准)后检测力学性能。对足尺板钻孔取芯进行抗压强度和劈裂抗拉强度的测试,试件的尺寸为高h=150mm,直径Ф=100mm。对室内足尺板进行切割,试件尺寸为100 mm×100 mm×100 mm,在自制的试模中进行抗剪试验,剪切角度40°,中心受剪。再次对足尺板进行切割进行抗弯拉试验,试件尺寸为550 mm×100 mm×100 mm。

2.3 测试结果分析

按上下层混凝土不同施工时间间隔成型试件,成型温度为35℃。下层普通混凝土制备好后,分别在成型温度下养护1 h,2.5 h(35℃普通混凝土初凝时间),3.5 h(35℃普通混凝土终凝时间)以及2 d,7 d,14 d后再铺筑上层的多孔混凝土。不同时间间隔试件的强度测试结果见表5和图2。

表5 不同间隔时间的双层结构试验数据Tab.5 Double-layer structure test data of different time interval

由以上图表可以看出,上下两层的施工时间间隔对双层结构路面的各项力学指标影响明显。上下层时间施工时间间隔为1 h时各项指标最大,随间隔时间增加,强度逐渐降低,且下降趋势越来越缓,时间间隔大于7 d,强度则无明显变化。

图3为前三组加铺时间对应的上下两层混凝土交界面。

图2 不同时间间隔的双层结构试验结果Fig.2 Double-layer structure test results of different time interval

图3 不同时间间隔试件侧面图Fig.3 Specimen profile of different time intervals

在养生结束后,拆除模板可以发现在普通水泥混凝土摊铺结束后1 h所加铺的多孔材料孔隙几乎被下层的水泥浆填满,多孔层失去功效;而对于间隔时间为初凝的试验板而言,逐渐出现分层界面,上下两层之间形成了约1 cm的过渡区,从上表面洒水可以发现,水分很快沿孔隙流走,无积水现象;终凝试件的侧视图证明上下两层界面清晰,接触面无返浆现象。

3 实体工程

3.1 试验段施工

试验段选取的金竹窝隧道位于崇遵高速公路,为两金隧道群的第二座隧道。参考室内足尺试验结果,试验段路面结构采用下层10 cm普通水泥混凝土,上层5 cm多孔水泥混凝,配合比与室内足尺试验一致。依据室内试验分析结果,选取下层普通混凝土完成初凝且未形成终凝的时间点3 h,以及下层混凝土养生7 d形成强度后分别进行上层多孔混凝土施工,现场采用三辊轴的施工工艺进行碾压整平。

3.2 试验段检测结果分析

对两种不同加铺时间的试验段面层分别进行钻孔取芯,对力学指标的检测方法与上节室内测试方法一致。试验结果平均值见表7。

表7 试验段路面强度测试结果Tab.7 Test results of pavement strength

从现场检测数据可以看出,在相同施工间隔下,多孔层加铺时间为3 h的试验段路面整体强度要好于加铺时间为7 d的试验段,与室内足尺试验结果一致。

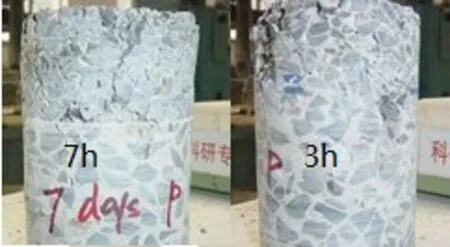

对两种不同时间间隔的试件抗压破坏形式进行比较(7 d和3 h),见图4所示。

从图4中可以看出,对于加铺时间间隔短的试件(3 h),试件受压时裂缝从多孔层一直贯通到下层的普通混凝土层;而对于加铺间隔时间长的试件(7 d),在受压情况下仅仅是上部的多孔层碎裂,下部的普通混凝土只有一些微裂缝。破坏形式的不同说明,加铺间隔时间短的试件在多孔层和普通混凝土层之间能形成明显的过渡区,能形成整体强度。该过渡区形成的原因是在振动的过程中,下层的普通混凝土在上层多孔混合料浆体作用下水泥浆上溢,重新分布,这样使得外力从上部的多孔层逐渐传递到下部的普通层,从而多孔层与普通层共同承担上部的荷载。但加铺间隔时间如果较长,由于多孔混凝土施工时下层普通混凝土的强度已经形成,两层之间交界明显,外力传递是间断的,因而在下部的普通混凝土层发挥作用之前,多孔混凝土层就已经开始碎裂。

图4 不同时间间隔的试件抗压破坏形式Fig.4 Compressive failure form of different time intervals

4 结论

1)通过室内外试验研究了多孔混凝土加铺时机对双层路面的抗压强度、抗剪强度、劈裂抗拉强度及抗弯拉强度的影响规律。

2)室内足尺试验表明,双层路面的整体强度随加铺间隔时间增加而降低,且下降趋势越来越缓。现场实体工程检测对室内试验结果进行了验证,加铺时间为3 h的路面强度能达到加铺时间为7 d的路面强度的2倍。

3)从路面的整体强度看,在多孔混凝土施工过程中应尽量减小上下层施工时间间隔,但过短的时间会导致多孔层施工时孔隙被下层的水泥浆填满,从而丧失使用效果。因此,为了使隧道路面的整体使用效果达到最优化,多孔层的加铺时间应控制在下层普通混凝土初凝之后终凝之前。

[1]杨良,郭忠印,杨学良,等.公路隧道路面工作环境调研与分析[J].公路,2004(3):148-152.

[2]吉青克,姚祖康.多孔水泥稳定碎石组成设计[J].同济大学学报,2003,31(2):161-165.

[3]杨群,王胜科,郭忠印.二级公路短隧道多孔混凝土磨耗层设计与施工[J].建筑材料学报,2007,10(4):473-477.

[4]BEAN E Z,HUNT W F,BIDELSPACH D A.Evaluation of four permeable pavement sites in eastern north carolina for run-off reduction and water quality impacts[J].Journal of Irrigation and Drainage Engineering,2007,133(6):583-592.

[5]郑木莲,陈拴发,王崇涛.多孔混凝土的强度特性[J].长安大学学报,2006,26(4):20-25.

[6]喻乐华.现代混凝土的进展及应用[J].华东交通大学学报,2010,27(4):1-6.

[7]马晓晖,李立寒.新老路面结构拼接部位的受力状态分析[J].华东交通大学学报,2010,27(1):1-5.

[8]陈瑜,张起森,高英力.路面面层用多孔水泥混凝土力学性能试验[J].中国公路学报,2010,23(2):18-24.

[9]董雨明,韩森,郝培文.路用多孔水泥混凝土配合比设计方法研究[J].中外公路,2004,24(1):86-89.