水轮发电机风闸气管路改造

张庆贺1,张 淼2

(1.海委引滦工程管理局潘家口水电厂,河北 迁西 064309;2.天津军粮城发电有限公司,天津 300300)

1 概况

潘家口水电厂1号机组是全伞式水轮发电机组,型号:ST150-60/180;机组转动部分总重量685.84t。风闸是天津市津世达发电机设备有限公司生产的三活塞三腔偏心球面结构风闸,型号:ZL220-QPD-F;下活塞和中活塞大直径φ220mm;中活塞小直径φ160mm;最大工作行程35mm;共有12组24个风闸。

2005年11月投入运行2年后,风闸逐渐出现了蹩卡现象,对风闸进行结构改造,改造后的风闸蹩卡现象没有消除。分析是气管里的气水进入风闸,造成风闸内部部件严重锈蚀,出现严重蹩卡故障,风闸不能复位,需要人工撬下风闸。

2 风闸故障及结构改造

2.1 风闸故障

三活塞三腔偏心球面结构风闸,投产使用初期机组停机加闸或复位,无漏气现象。推力瓦建立油膜或机组大修,无漏油现象,风闸活塞动作起落灵活。后期风闸逐渐出现了蹩卡现象,不能自动复位,需要用撬棍撬下风闸。严重蹩卡的风闸拆除,吊出机坑分解检查,两个气腔有水有油泥,风闸内部部件轻微锈蚀,活塞芯O型密封圈严重损坏,活塞芯固定螺丝松动。分析原因是活塞芯的问题,造成了上活塞不能靠自重下落,是风闸结构不合理见图1。

2.2 风闸结构改造

2007年底在1号机组大修期间经过与厂家协商沟通,由生产厂家出图纸将24个风闸全部拆除,吊出发电机层运到机加工车间,取消活塞芯,在上活塞中心钻通孔,取消芯套,在中活塞中心钻孔攻丝,用M20×160螺栓将上活塞与中活塞连接,风闸中活塞复位腔给气压下落时,中活塞通过M20螺栓带动上活塞下落。并加工一个支撑板安装上活塞孔上,支撑风闸偏心球面。装配后保证下活塞,中活塞升起到位时,螺栓顶面有余留间隙,防止顶面碰上支撑板见图2。

另外购置一个卧式气水分离器自动排水装置,安装在空压机室里的风闸主管路上,分离风闸管路里的气水。

2.3 改造后的状况

(1)改造后的风闸运行了一段时间,蹩卡现象还是出现,随着运行时间越长久,蹩卡现象越严重,撬风闸的次数增多,特别是建立油膜或机组大修顶转子后,有的风闸复位腔加低压气0.7~0.8MPa时,还需要两个工作人员各持一根长撬棍,对称同时用力撬,才能撬下风闸。

图2 风闸改造后装配示意

2011年11月1号机组小修期间,18、20号风闸蹩卡严重、2号风闸窜油、6号风闸窜气,分解检查,风闸缸体内壁及活塞严重锈蚀;两个气腔内有很多水;缸体内壁严重坑洼不平;中、下活塞密封槽塞满了油泥;O型密封圈扭曲变形损伤严重。

(2)在空压机室里检查卧式气水分离器自动排水装置时,自动排水阀下面的接水器里,没有看到排出的水。

(3)风闸制动柜周围地面经常有水,打开风闸制动柜门,检查是加闸或复位排气管在排气时,从排气管里排出的水流入地面。

(4)风闸回装就位,用0.7~0.8MPa低压气,作风闸加闸或复位气管接头实验,24个风闸起落实验,气管接头无漏气,风闸起落正常。用高压油泵作风闸油管接头和顶转子实验,出现高压油泵压力在5MPa时,9、16、17号风闸活塞不动,高压油泵压力升到6MPa,三个风闸的活塞才逐个升起。高压油泵压力升到9MPa,顶起转子高度3mm,高压油泵压力升到11MPa,转子高度还是3mm,大大超出检修规程的要求(正常顶转子,高压油泵压力7~8MPa,高度8~10mm)。立即停止顶转子工作,对发电机和水轮机进行认真检查,未发现异常。

3 风闸蹩卡故障原因分析

3.1 从拔风闸活塞工艺分析

风闸检修时,每次拔活塞,上活塞对称拧上两个螺栓,一个人用手就能拔出上活塞。拔出中活塞,需用一套专用工具架,将专用工具架的两根M20长螺杆一头焊接的M10螺栓,拧进中活塞的两个螺丝孔,风闸缸体上中间横放入一块坚固垫板,中间支撑一个10t千斤顶,顶住专用工具架,用压杆压千斤顶才能慢慢拔出中活塞。拔出下活塞比中活塞难度更大,专用工具架对称方向,各支撑一个10t千斤顶,用钢板尺测量专用工具架两头尺寸高度一致,活塞4个方向深度尺寸一致,用压杆压千斤顶,对称方向用力均匀,才能从缸体内拔出下活塞,拔下活塞的过程中,经常发生拔断长螺杆焊接的M10螺栓。

根据计算风闸的复位力=〔(D12×π/4)-(D22×π/4)〕×P=〔(222×3.14/4)-(162×3.14/4)〕×0.8 MPa≈1432kg。

式中:D1-中活塞大直径

D2-中活塞小直径

P-低压气压力

从拔出风闸活塞工艺过程可以看到,拔出中活塞,下活塞的力大于风闸复位的力。

3.2 从分解风闸的部件分析

风闸部件检查,缸体内壁严重锈蚀,破坏了缸体内壁光洁度,大大增加粗糙度,活塞在缸体内壁的运动受到了阻力。由于缸体内壁锈蚀程度不同,粗糙度也不同,缸体内壁坑洼深浅程度不同,摩擦力有大有小,活塞随着摩擦力大小不同出现倾斜运动,造成缸体内壁与活塞蹩卡,在压力下损伤缸体内壁,破坏O型密封圈。

3.3 从风闸顶转子实验分析

高压油泵顶转子实验,高压油泵压力在5MPa时,9、16、17号风闸活塞不动,高压油泵压力升到6MPa,三个风闸的活塞才逐个升起,每个风闸蹩卡的顶力=顶起压力×单个活塞截面积=60×(222×3.14)/4≈24t。高压油泵压力升到9MPa,顶起转子高度3 mm,24个风闸的顶力=风闸数量×顶起压力×单个活塞截面积=24×90×(222×3.14)/4≈821t。高压油泵压力升到11MPa,顶起转子高度还是3mm,24个风闸的顶力=24×110×(222×3.14)/4≈1003t。按机组转动部分总重量685.84t,24个风闸顶力多出135~317t重量。

风闸结构不合理,不是造成严重蹩卡现象的主要原因。风闸部件严重锈蚀,破坏了风闸缸体与活塞配合间隙,损坏部件,是造成严重蹩卡的主要原因。严重的锈蚀,是由风闸气管里的气水进入风闸长期浸泡,腐蚀部件造成的。

4 风闸蹩卡故障解决方法

2011年11月根据现场位置考察实际空间大小尺寸,并设计自制两个符合要求的立式气水分离器电子排水装置。

(1)自制装置结构:由自制的气水分离器和购置的JDV-16B系列数字式电子排水阀组成。

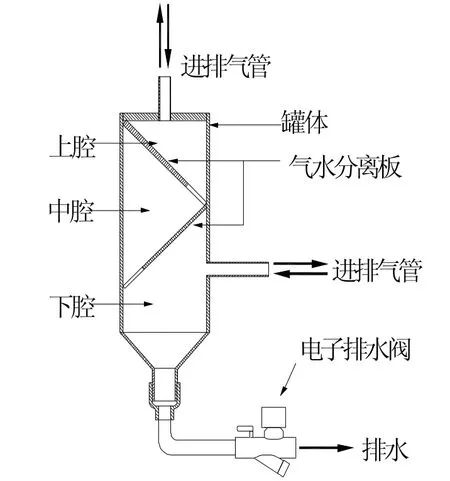

气水分离器由罐体和两个气水分离器板组成,分离器板装在罐体内倾斜45°角,分上下两层方向相反搭接,气水分离器板底部有进气孔,周围与罐体焊接,气水分离器罐体下端成锥形,有排水管与电子排水阀连接,上端、中间有进排气管见图3。

图3 气水分离器电子排水装置

JDV-16B数字式电子排水阀,是创新的数字式定时器,实现压缩空气系统冷凝水的定时自动排放。间隔时间(OFF)0.5~99min,排放时间(ON)0.5~99s。电源电压:110~230VAC/DC50/60Hz,电流消耗最大4mA。环境温度-20℃~+60℃。进/出接口1/2吋,流量孔径4mm。

(2)连接方式:2个立式气水分离器和2个电子排水装置,分别安装在2号和3号风闸之间,下挡风板下的加闸和复位垂直气管上。加闸气水分离器的中间进排气管与风闸控制柜加闸进排气管路连接,上端进排气管与风闸加闸进排气环形管路连接。复位气水分离器的中间进排气管与风闸控制柜复位进排气管路连接,上端进排气管与风闸复位进排气环形管路连接见图4。

图4 气水分离器电子排水装置管路连接示意图

(3)运行过程:风闸控制柜进行操作风闸加闸或复位运行时,气管里的气水通过气水分离器中间进排气管,进入气水分离器下腔,进行气水分离,分离过后的气,从下层气水分离器板底部进气孔,进入气水分离器中腔,进行气水分离,分离过后的气,再从上层气水分离器板底部进气孔,进入气水分离器上腔,进行气水分离,分离过后的气,通过气水分离器上端进排气管,将气输送到风闸加闸或复位环形管路。气水分离器上腔、中腔、下腔分离的水,顺着倾斜45°角的气水分离板流入气水分离器罐体下端,通过排水管经电子排水阀定时自动排放,排放时间(ON)10s,间隔时间(OFF)90min见图3、图4。

5 结语

风闸气管路里含有水,是由于各方面的因素。通过设计自制的气水分离器电子排水装置,安装在位置比较合适的风闸管路上,经过风闸控制柜操作,反复几次加闸或复位实验后,每次都能从电子排水阀排出水。2012年3月检修9号风闸,风闸缸体内没有发现有水,说明气水分离器电子排水装置起到了作用。本文的改造方法对于其他电站风闸出现的类似问题,可以作为参考。

[1]潘家口水力发电厂.机械检修规程[Z].