木星土电站高水头阶梯形隧洞全衬砌大型压力钢管安装技术研究与方案设计

王文忠

(葛洲坝集团第二工程有限公司,四川 成都 610091)

1 工程概况

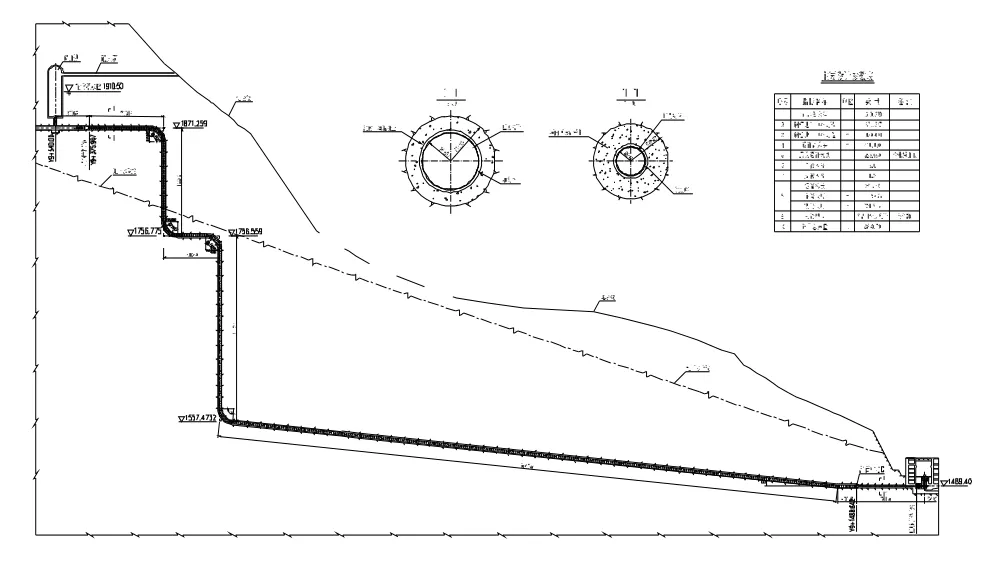

木星土水电站是云南省迪庆州香格里拉县东部尼汝河流域梯级水电开发的第四级电站,电站装机2台单机容量60MW水轮发电机组。电站发电引水系统由进水口、引水隧洞、阻抗式调压井及压力管道等组成,阻抗式调压井后接压力管道。压力管道采用一洞一管二机阶梯形轴线钢板全衬砌全洞内埋管布置形式,圆形过流断面,为电站永久性主要建筑物。见图1所示。

压力钢管设计静水头421.1m,最大水头520.0m;主管直径Ф3.0m,轴线长度1112.68m;岔管采用Y形月牙肋结构型式,分岔角为70°;支管直径Ф1.2m,轴线长度131.85m;设计安装总工程量2830.5t。设计静水DH值1263.3m2,最大DH值达1560.0m2,属于水利水电工程大型压力钢管。

图1 木星土水电站压力钢管纵向剖面总布置图

2 安装技术特性

压力钢管按轴线布置位置和形式分为:上平洞段、1号弯管段、上竖井段、2号弯管段、中平段、3号弯管段、下竖井段、4号弯管段、下斜井段、水平段、岔管段和支管水平段等部分组成。

设计压力钢管安装管节单元640节,钢管分节长度2.0m,最小管节长度0.915m,最大管节单元重量6.19t,最大管节单元外形尺寸Ф3.28m×2.0m,最大钢管单元部件为岔管,重量31.15t。

工程计划安装工期分为二个阶段。

3 问题提出(课题选择)

由于工程地理环境和地质原因,电站发电引水系统设计采用了国内较少选用的阶梯形隧洞轴线全衬砌压力钢管布置方式。特别是其垂直高度达114.0m和200.0m高的洞内上、下高竖井钢管安装施工,高度分别相当于38层和67层楼高,安装工程量达186节,占整个压力钢管安装工程量的近三分之一。其安装施工难度和安全风险非常大,国内亦不多见。

因此,充分利用现有施工设施和较低的设备资源投入,安全、高效、经济的安装技术方案选择和优化设计就显得尤为重要,也是保障工程安全施工和安装工期的重点和关键环节。有必要对此加以认真研究和积极探索,以实现安装技术方案科学性、安全性、实用性和经济性的最优化设计。

4 安装技术方案选定与设计

4.1 基本原则和思路

4.1.1 基本原则

在确保压力钢管安装工程质量、生产安全和满足工程进度要求的前提下,充分利用工程现有施工特点和设备资源,尽量采用通用机械设备和机具,通过技术创新和优化施工方法,使安装技术方案达到安全、可靠、经济、高效的要求和目的。

4.1.2 基本思路

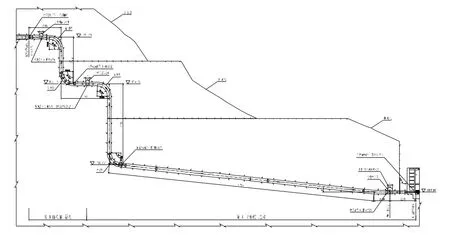

根据总体施工进度计划安排,考虑安装施工组织及技术方案设计的灵活性和适应性,将压力钢管安装施工划分为第I和第II二个安装施工阶段。同时,在各阶段安装起始点(始装定位节)设置、安装顺序设计选择和凑合节位置选定时,充分考虑和兼顾土建施工实际进度及提供安装部位可能性等因素,以满足灵活采用二阶段安装施工方式对施工部位的要求。

优点是:方案灵活、适应性强,可采取多种施工组合方式进行安装施工。

4.2 总体安装技术方案规划和布置

见图2所示。

图2 压力钢管安装始装定位节、安装顺序及凑合节布置轴向剖面示意图

4.2.1 安装起始点选定

根据压力钢管管线布置特性和施工进度安排,为保证在第I和第II阶段安装施工时,均可同时展开三个以上安装工作面,各阶段钢管安装起始定位节均设置为二个。同时,为便于始装节的安装定位和与弯管及其它管节进行衔接,确保弯管和其它管节安装精度,应尽量选择水平管节作为始装节较为适宜。

第I阶段始装节,分别选定在压力钢管上平段的钢管起始点(图2中所示1号始装节)和2号弯管段与中平洞连接处的第一节水平管节(图2中所示2号始装节)。

第II阶段始装节,分别选定在4号弯管段与下斜洞连接处的第一节斜管节(图2中所示3号始装节)和压力钢管末端(两支管与机组球阀联接管节,图2中所示4号始装节)。其中,4号始装节为二条支管各一个。

4.2.2 总体安装程序和顺序

(1)第I阶段

工作面①,从1号始装节开始,自上游向下游上平洞施工支洞方向,依次按顺序进行管节安装;

工作面②,从2号始装节开始,自下游向上游沿2号弯管段向上→上竖井段→1号弯管段→上平洞施工支洞方向,依次进行;

工作面③,从2号始装节开始,自上游向下游中平洞施工支洞方向,依次进行。

(2)第II阶段

工作面①,从3号始装节开始,自下游向上游沿4号弯管段向上→下竖井段→3号弯管段→中平洞施工支洞方向,依次按顺序进行管节安装;

工作面②,从3号始装节开始,自上游向下游沿下斜井,向下平洞施工支洞方向,依次进行;

工作面③,从两个4号始装节开始,自下游向上游,沿两水平支管向→两水平弯管段→两水平锥管段→岔管段→下平洞施工支洞方向,依次进行。

(3)第I阶段与第II阶段同时安装

其安装程序和顺序与上述方法基本相同。

4.2.3 凑合节和调整节设置及位置选定

由于压力钢管轴线长度较长、管节数量多、管节节间拼装修割和环缝焊接收缩量相对较大,以及采用分段多作业面同时施工等因素,为便于各分段钢管相向安装时顺利对接,故在各管段安装对接处需设置相应的凑合管节。凑合节位置的选定,应尽量靠近施工支洞,以便于凑合节的运输、吊装和组拼。各管段相向安装对接处凑合节具体位置见图2所示。

同时,为防止上、下竖井段管节安装过程中,因管节拼装修割和环缝焊接收缩,造成竖井段管节高度出现偏差,故尚应在上、下竖井段直管顶部与弯管段连接处,设置相应的高度调整节。或将竖井直管顶部最后一节,直接选定为高度调整节,以满足竖井直管与上弯管安装整体几何尺寸精度控制要求。调整节宜采用整节加长钢管或专门进行配制。

4.3 各管段安装技术方案选定

4.3.1 钢管运输及卸车

(1)工地运输

木星土电站现场临时施工道路沿约45°山体坡面呈之字形布置,基本可满足采用中型载重汽车运输方式运送压力钢管对道路运输通行能力最低要求。根据钢管壁厚、管节重量、最大外形尺寸和运输道路的复杂难易程度,钢管工地运输可分别采用单节(管口向上)或二节一组(轴线横放)装车运输方式。岔管单件重量31.15t,采取在工地厂内整体制造,临时租用大吨位汽车起重机和平板拖车进行工地运输和现场整体安装方式。

(2)洞内水平运输及卸车

4号弯管及以上引水隧洞洞内开挖断面均为Ф4.4m园形截面,4号弯管以下下斜井段为4.4m×4.8 m(宽×高)城门洞形截面,可满足采用中型载重汽车运输方式对空间尺寸的最低限度要求。

洞内水平运输采取二种方式,一种是将管节用汽车运输至临时施工支洞与引水洞交叉处,采用传统"天锚+卷扬机"方案,将钢管吊起卸车后,放置于专用钢管管节运输台车上,再采用"专用运输台车+轨道+卷扬机"方式,将管节运输至安装部位后,用千斤顶等装置进行卸车就位。此方法主要用于二节一组管节的洞内水平运输。

另一种运输方式是,对于安装部位空间相对较大和单管节重量较轻的管节,则可采用汽车运输方式直接将管节运输至钢管安装部位处,采用临时天锚或简易可拆卸式门形架等手段进行卸车就位。

岔管的洞内卸车由于受洞室空间限制,可采用洞内“天锚+卷扬机”方案组成的起重吊装装置进行。

4.3.2 上平洞、中平洞、下斜井及支管等水平管段安装

上平洞、中平洞、下斜井和水平段及支管水平段管节安装应在其相应始装节安装完成,并已回填浇筑混凝土,且经验收确认合格后进行。

安装方法见图3所示。

图3 典型水平(斜坡)段钢管安装示意图

4.3.32 号和4号下弯管段安装

2号和4号下弯管段安装是上、下竖井段管节安装的基础,也是保证两竖井钢管安装精度和施工进度的关键。其管节安装应在其相应始装节安装完成,并已回填浇筑混凝土,且经验收确认合格后方可进行。

下弯管段管节安装可采用二种方式,一种是按下弯管各管节安装顺序,预先将下弯管下半部分的各管节采用管节运输台车和临时天锚配合方式,先将管节拉入安装部位,临时固定牢固,然后先安装2号或3号始装节及下游侧2-3节下平管段,待混凝土回填凝固后,再按由下向上顺序,依次就位安装已事先拉入的下弯管各待装管节。预先拉入下弯段的管节数只要条件充许,原则上应尽量多拉,最好能一次拉入下弯管管节数量的一半较好。下弯管段剩余上半部分的管节,采用竖井洞顶的吊装系统依次吊装就位。

第二种方式是在下弯管段正式安装前,预先在下弯段底部沿弯管弧度敷设安装好临时轨道,然后先安装2号或3号始装节及下游侧2-3节下平管段,待混凝土回填凝固后,再采用竖井洞顶吊装系统将下弯管剩余各管节依次吊装至下弯管处后,利用钢管自重和弧形滑动胎架与轨道摩擦,沿下弯段底部已敷设轨道依次滑移至管节安装部位,然后按管节安装顺序依次进行安装焊接。

下弯管段各管节沿底部弧形轨道下滑移动时,可在弯管洞壁上游侧适当位置设置一临时辅助锚点,辅助牵引管节下滑移动,以确保各弯管节下滑时的安全和减少自重下滑分力。见图4所示。

图4 2号(4号)下弯管段钢管安装示意图

4.3.4 上竖井和下竖井段安装

上、下竖井段管节安装是整个压力钢管安装的重点和难点,也是制约整个安装施工进度的关键部位,具有超高空作业、安全风险大、安装施工空间狭小、安装工作量大等施工特点。

上、下竖井段管节安装应在2号和4号下弯管段钢管全部安装完成,且其外包混凝土已回填浇筑、固结24h后进行。

(1)竖井管节吊装

图5 114m(200m)竖井段钢管安装示意图

由于上、下两竖井分别高达114.0m和200.0m,如选用在竖井顶部布置桥机或矿井提升机起重吊装方案,需增添相应专用设备,一次性投入较大,设备制造安装周期长,且需增加土建竖井洞顶扩挖和混凝土岩锚梁,工作量较大,施工成本较高。

综合对比各种起重吊装方案安全可靠性、工作效率、操作简易性和设备采购使用成本等因素,本工程推荐在竖井段管节起重安装中,选用“天锚+卷扬机”吊装方案。

其优点是:可充分利用现有土建施工条件、技术简单易行、安全可靠性较高,设备采购使用成本经济,施工方式简单灵活、吊装工效较高,起吊高度可不受起吊高度限制。见图5所示。

为防止钢管在竖井内吊装过程中,因钢丝绳自旋力而发生钢管旋转造成起重钢丝绳发生缠绕“死钩”现象,竖井内钢管吊装时应设置相应的“防止管节旋转装置”技术措施。

(2)竖井管节安装

竖井段管节安装可按单节或二节一组一个吊装单元方式进行吊装,安装顺序按自下向上依次逐节进行拼装及焊接。

为便于竖井钢管安装作业和提高工效,保障安装操作人员人身安全,方便操作人员在竖井安装时上下出入,竖井安装施工采用“竖井专用工作台车+吊笼装置”工作方式进行管节的安装和焊接。

4.3.51 号和3号上弯管段安装

1号和3号上弯管段管节安装应在竖井钢管全部安装完成,且其外包混凝土已浇筑施工完成后进行。

根据上弯管段施工特点,为便于上弯管段各管节吊装就位,可将上弯管各管节分为1/3下段和2/3上段二部分,分别依次逐节进行安装。

1/3下段各管节起重吊装,采用“管节运输台车+洞顶天锚+卷扬机+手拉葫芦”方式,按各管节安装顺序依次逐节或两节一组进行吊装就位。

2/3上段各管节起重吊装,可按各管节安装顺序依次逐节或两节一组,采用“管节运输台车+卷扬机(双牵引)+弧形轨道+手拉葫芦”方式,利用钢管自重和滑动支架与事先设置在上弯段底部的弧形轨道滑动摩擦,均匀将各安装管节下滑落放至安装部位。

上弯管起始段管节部分,可采用双卷扬机或在对面方向设置临时导向轮方法,以辅助牵引管节移动和下滑。见图6所示。

图6 1号(3号)上弯管段钢管安装示意图

4.3.6 岔管安装

为避免洞内岔管安装后,造成其前后主管和支管运输安装困难,岔管安装应在其前后主管和支管全部安装完成后进行。此外,为保证岔管各分岔管口与已安装主管和支管的准确衔接和圆滑过渡,应在岔管各管口与已安装主管和支管对接处,设置相应的凑合节。

(1)岔管吊装天锚设置

岔管采用洞内整体安装方式。先在洞内岔管设计安装部位顶部按岔管最大外形尺寸要求,扩挖预留岔管吊装天锚安装及起重吊装空间,再在顶部岩体上与岔管各管口端部对应位置,分别各设置一组天锚,供岔管进行整体吊装卸车和安装调整就位之用。

(2)岔管安装

先将整体岔管采用低矮型大型平板拖车运输至岔管设计安装部位,然后用顶部3组天锚与卷扬机配合均衡将岔管起吊离拖车一定距离,待运输岔管车辆驶离安装部位后,通过3组天锚与手拉葫芦和千斤顶等机具相互配合,进行岔管的最终安装调整和就位。

4.3.7 凑合节安装

凑合节可采用整节或分瓣瓦片安装形式。为便于凑合节安装时内壁焊缝拼装和焊接,可采取在凑合节附近主管上增设一临时进人孔装置施工方式。

5 竖井安装高程和中心测量与控制

上、下竖井管节安装高程及水平度的测量与控制,采取长钢卷尺预先在竖井内壁上分段布设若干固定的高程控制点,然后在安装过程中,每安装2~3节用水准仪对钢管管口的高程及水平度进行一次测量和调整。或采用高精度激光测距仪(如:博世BOSCH GLM250VF型),由竖井底部安装高程基准点,直接对各安装管节进行测量和控制。

竖井钢管安装中心位置,采用高精度激光投点仪(如:XOS4-JZY-41型)进行控制。将激光投点仪安置在竖井顶部(或底部),自上向下投点,并以此为基准中心线控制钢管安装中心。投点仪应定期用全站仪进行复测,并用底部已安装好的钢管中心进行校核,以有效控制钢管中心安装精度。

6 工程应用(结束语)

木星土电站420m高水头阶梯形隧洞全衬砌大型压力钢管安装施工技术,经安装单位在第I、II阶段工程应用实践证明,方案设计科学合理,安全可靠性和工作效率高,方法简单易行,工程投资省,设备工装购置运行经济,得到了工程建设单位、监理单位和设计代表的高度评价和赞誉,取得了良好的经济效益和社会效益。也为今后国内其它同类水电站阶梯形隧洞和超深竖井压力钢管安装施工积累了宝贵经验。