基于CoDeSys的2100型铣刨机电气控制系统设计

唐红雨,冷志刚,袁国宇,方香彬

(1. 镇江高等专科学校,镇江 212003;2. 江苏华通动力重工有限公司,镇江 212003)

0 引言

目前,我国高等级公路处于蓬勃发展期,建设规模逐渐扩大,随着这些道路服务年限和车流量的增加,其路面状况逐年下降,需要及时对路面进行科学养护。随着公路养护工作量的增加,养护的质量和效率也要求要求越来越高。铣刨机作为一种路面养护专用设备,其性能影响着路面的养护,在科学化养护中有着不可替代的作用。目前,国内每年的需求量大约在300多台,主要还是被WIRTGEN铣刨机占有,虽然目前国内的三一、中联、徐工、西筑、江苏华通等厂家研制出大型铣刨机产品,但是由于技术和工艺的限制,和国外同类产品相比还有差距。而铣刨机的电控系统是整机的核心,对其性能有直接的影响,主要由于控制系统国内还没有可靠稳定的专用控制器,限制了产品的发展。而小型铣刨机多数仍采用传统的开关、继电器的控制方式,虽然控制技术成熟,但是技术含量不高,利润低,限制了铣刨机功能的扩展。至于大型的铣刨机,采用传统的控制方式实现难度大,可靠型和稳定性差。数字控制系统操作简单,精度高,厂家已开始尝试采用数字控制器实现功能[1],因而其电控系统已成为相关技术人员研究的重点。

1 铣刨机控制系统结构

1.1 铣刨机工作原理

铣刨机在工作之前,首先利用找平系统进行铣刨基准的确定,通过调整升降支腿的伸缩,确定铣刨深度,进行铣刨工作时,铣刨鼓上面的刀具旋转运动对路面材料产生切削作用。行进时,带动侧滑版和浮动刮板,同时呈“人”字型螺旋排列的刀座将碎料输送到铣刨鼓中间位置,在相对密闭的铣刨腔内,由安装在铣刨鼓上的抛料板将碎料从出料口抛掷皮带输送机上,送至废料运输车,从而实现铣刨机碎料的回收作业。铣刨机是机电液一体化专用设备,通过控制液压马达、液压泵、液压阀、油缸、辅助系统等部件实现铣刨机的整体功能。

1.2 铣刨机的系统结构

2100型铣刨机采用前轮驱动、后轮支承行走履带式。前桥为转向驱动桥,两后轮为带升降支腿独立支承随动轮。车架为整体钢板型式,车架的上部布置有发动机及散热系统、动力传动装置、液压传动系统、液压油箱、燃油箱、洒水箱及操纵台等。工作装置位于车架的尾部两后轮中心线上,工作装置为整体式独立悬挂结构,极大地方便了装配和维修。废料回收机构采用后置输送机悬挂在机器尾部,配有自动找平装置[2]。整机还配有可折叠、可拆卸的遮阳顶棚。2100型铣刨机的行走系统、工作装置、机器的升降、铣深调节、输料装置位置调节等的操纵为电气控制。

2100型铣刨机控制系统有三部分组成:1)发动机的电气控制;2)机械功能控制,包括行走控制系统、转向控制系统、支腿控制系统、散热控制系统、找平控制系统、铣刨深度控制系统、出料及输送料工作装置、尾门控制;3)辅助控制系统,包括工作灯控制、报警灯、喇叭和水泵控制。在设计铣刨机控制系统时,以智能化、网络化为基本原则,考虑系统的操作性、维修性及功能扩展等方面,控制器选用派芬公司的TTC60行驶机械专用控制器[3],其主要性能参数有:该控制器有16路模拟量输入,其中有8路10位模拟电压输入,范围在0-32V之间;有4路电流检测输入/ 开关量输出,可由软件设置为PWM输出电流检测输入或开关量输出(NPN) ;有4路脉冲输入/ 开关量输入/ 模拟量输入,软件设置为脉冲输入(PNP或NPN)、开关量输入(PNP或NPN)或电压输入(10Bit);有8路PWM输出/ 开关量输出/ 开关量输入/ 脉冲输入,软件设置为PWM输出、开关量输出(PNP)、开关量输入(NPN)或脉冲输入(NPN) ;有8路开关量输出/ 模拟量输入,软件设置为开关量输出(PNP)或电压输入(10Bit)。在系统控制中行走控制、发动机控制、自动找平控制模块等动作模块均采用了CANBUS总线。

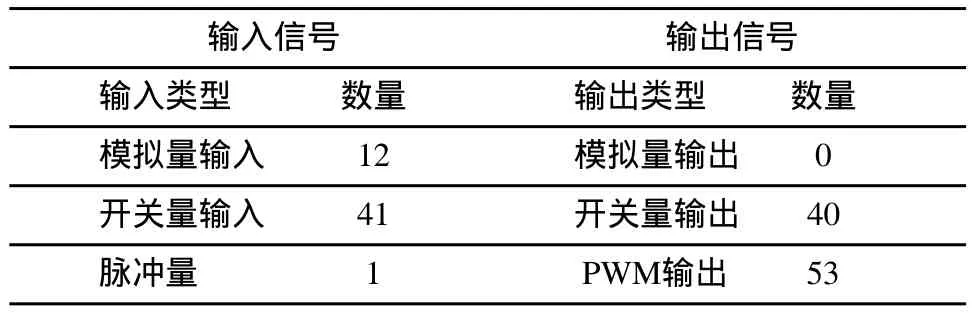

由于TTC60控制器针脚有28针和52针两种,单个TTC60的针脚不够系统的输入输出,本系统采用3个TTC60控制器共同组成铣刨机的控制器。电控系统的引脚分配表如表一所示,电控系统的输入主要是标准模拟量和开关量,输出主要是开关量和PWM信号。

表1 输入输出引脚分配表

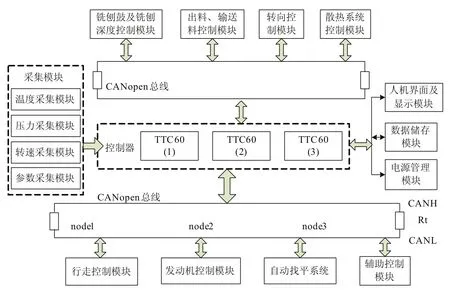

图1 铣刨机系统结构图

控制中,采集模块对温度、压力、转速等各类参数进行采集,通过变送模块输入到控制器,同时接受来自于人机界面的信息和手柄信号,产生控制信号送到对应模块的比例电磁阀,使模块的油缸和机构动作。铣刨鼓及铣刨深度控制模块主要完成本铣刨鼓离合器、铣刨速度、传送带张紧、铣刨深度等控制。出料、输料控制模块主要完成将铣刨腔内的碎料抛掷推料器,再将推料器中的碎料抛掷输送带,送至废料运输车。散热系统主要完成大功率发动机的散热和冷却。人界界面显示模块主要实现机器的操作、参数标定和设定,数据输入,整体状态监测与报警等。铣刨机行走控制模块包括行走速度调节。转向控制模块采用前后轮单独转向控制方式,通过操作前后轮手柄实现转向功能。在手柄操作时,可根据需要进行蟹行转向模式、全轮转向模式、后轮回中模式转向。发动机控制模块控制发动机的启停以及故障情况下的实时保护,实时监控发动机转速、水温、油压、油耗等参数,散热系统采用大功率风扇来冷却发动机冷却水、液压油、发动机增压后的空气三种介质温度,实现状态监控,降低能耗[4]。2100型铣刨机的发动机采用康明斯SQX15-C600-T2冷增压电控发动机,功率为447KW,额定工作转速2100r/min,发动机为整机提供动力系统,动力输出通过分动箱的五个动力输出端口,再经过液压系统将动力分别传递给行走系统、辅助系统、输料系统、洒散热系统。

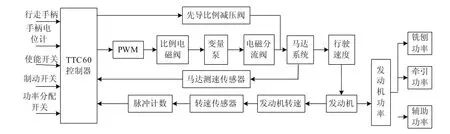

图2 行走系统控制图

2 系统硬件设计

在铣刨机电控系统设计时,需要对各个功能模块进行单独设计,每一个模块涉及到的部件包括电磁阀、变量泵、分流阀、马达系统、减压阀、测速传感器以及信号输入手柄和开关。下面以铣刨机的行走系统为例[5],作一详细的介绍。铣刨机的行走通过液压马达减速器驱动四个独立的履带实现,具有铣刨和行走两个速度,可以实现制动,可根据需要选择高速和低速档。履带架上四根独立的支腿通过油缸与车架相连,以实现正交升降来满足行走需要和调整铣刨深度,两前支腿和两后支腿分别由横拉杆铰接相连,通过油缸实现联动,行走、升降与转向机构达到左右同步转向要求。

图3 控制器(2)引脚分配

2100型铣刨机的铣刨机行走系统主要是对铣刨机的行走速度和方向作业控制,通过左右两个操作台实现,可以在0-Vmxa范围内实现无级变速。我们可以在整机启动时通过手柄或输入信号确定行走的方向、路线,通过操作行走手柄离开中位的角度及时间,确定行走速度。铣刨机的速度控制通过比例量实现,当行走开始前,需要通过电磁阀解除制动状态。开关打开后,通过手柄输入和手柄电位计的控制可以控制输出PWM信号,根据脉宽的大小控制比例电磁阀、变量泵、分流阀的电流大小,同时,先导比例减压阀工作,从而控制行走马达系统的电流,使履带按照设定的要求行走。变量泵和马达系统的配合可以有效地无级调速,当铣刨机处于工作状态时,可以通过电磁阀控制分流,使四个履带获得相同功率,实现同步控制。当行走开关打开后,推动控制手柄机器开始加速,当速度达到合适的速度后,放松手柄,手柄自动回中位,机器以选定的速度行驶。根据手柄输入角度不同,机器的加速度也不一样,手柄输入角度越大,加速度越大,达到最大速度所用的时间越短。

控制器具有数据存储功能,可以保存当前的行走速度,并可根据需要调出该速度,使铣刨机自动回到该行走速度。

如图3所示,铣刨机控制器的引脚分配情况,该机有左右两个操作台,分为左右行走手柄和使能控制,高速、精分、载荷、发动机启动和熄火控制。粗精分,是指行走分流阀分配的粗和精,粗分用在行走时,精分用在铣刨过程中。载荷就是我们的功率自分配,防止发动机闷车,控制系统能根据需要自动调节,转速传感器测出发动机的转速并脉冲计数,通过CANBUS总线送入到发动机控制模块,该模块会通过功率分配功能自动调节,功率主要分成三部分铣刨功率、牵引功率和辅助功率。高速是我们行走马达的高低档切换。程序下载由引脚CAN_H(279)和CAN_L(273)实现。

3 软件设计

3.1 控制流程

在行走速度调节过程中,通常分为四种情况,即前进加减速、后退加减速[5]。行走开始前,首先判断是否有急停信号和尾门限位信号,如果有信号则直接停止动作。设定β为行驶手柄推离中位的角度,前进时β为正,后退时β为负,△β为手柄偏离误差,通常为正值常数。当铣刨机正向行驶,对于加速调节,通过控制器的PWM信号控制比例电磁阀输出,逐渐增加状态泵的排量,实现增量控制,当泵的排量达到最大值时,再通过电磁分流阀调节马达的排量;对于减速调节则正好相反,先调节马达的排量,当马达的排量达到最大值时,再调节泵的排量。铣刨机反向行驶过程中速度的调节和正向行驶时一样。在增量算法实现时,可以设定采样时间,并与加速度乘积得到增量大小。当需要停车制动时,只需减小状态泵排量至最小就行。

图4 行走前进控制流程图

3.2 CoDeSys简介

图5 codesys系统软件实现界面

CoDeSys(Controlled Developement System)是可编程逻辑控制器PLC 的完整开发环境,在PLC 程序员编程时,CoDeSys为强大的IEC语言提供了一个简单的方法,系统的编辑器和调试器的功能是建立在高级编程语言的基础上。CoDeSys是符合IEC61131-3标准的编程工具,可以为一台先进的高性能可编程控制器(PLC),另外用eSys不需要其它的组态软件就可以轻松实现实现可视化[6]。

如图5所示,行走控制系统中控制发动机工作的PWM信号算法实现,由两路信号E1_PWM_Walk_F和E1_PWM_Walk_B控制发动机,CANO_E1_PWM_Walk_F_XS 和CANO_E1_PWM_Walk_B_XS总线实现发动机状态信号检测与控制。

4 行走系统试验

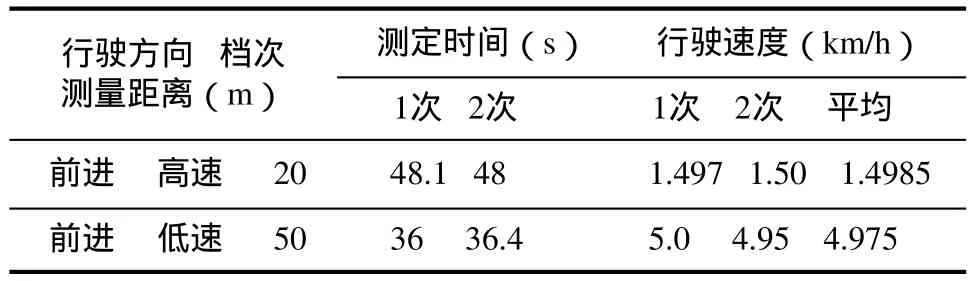

本试验按照国家标准(GB/T 25643-2010)《道路施工与养护机械设备 路面铣刨机》中的要求,对铣刨机行走系统中的行驶速度和直线行驶性能进行试验,得到以下数据。试验时,在标准沥青路面,晴天,气温为20℃,风速为2.0m/s。

表2 行驶速度测试记录表

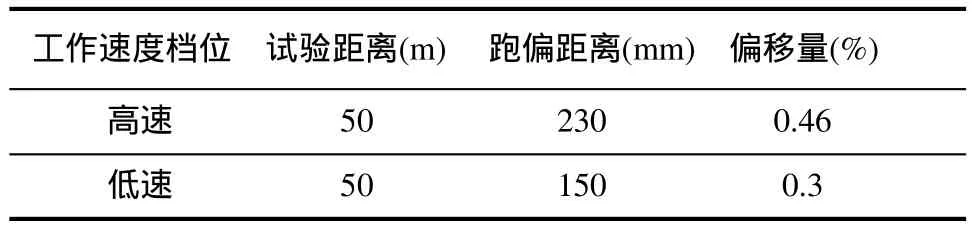

表3 直线行驶性能试验记录表

试验结果分析,可以得到该2100型铣刨机的行走系统性能能够符合设计的要求,达到国家标准中高速档的速度为5±0.25km/h,低速档为1.5±0.075 km/h;直线行驶50m,跑偏距离≤1m的要求性能。

5 结论

本文以江苏华通公司的2.1米铣刨机为研究对象,分析了该机的系统结构和控制系统组成。文中设计基于CANBUS总线的控制系统的架构,采用软PLC技术实现系统的控制算法,并以行走系统控制为例,重点设计该模块的软硬件组成,并经过整机出厂前试验,其测试结果符合国家标准,具有较好的市场价值,目前该铣刨机已经投产,前景广阔。

[1] 王新,张旻.基于软PLC的铣刨机电气控制系统设计[J].养护机械与施工技术2009(9):50-54.

[2] 姚怀新.行走机械液压传动与控制[M].北京:人民交通出版社.2002.

[3] TTC_50_Series_User_Manual_v1.0.

[4] 胡永彪,马鹏宇,等.冷铣刻机系统的数学建模及仿真[J].长安大学学报:自然科学版,2008,28(3):92-95.

[5] 张超.2米路面铣刨机控制系统研究[D].长安大学,2010.

[6] 谢明,张吉胜,等.基于CoDeSys的铁水车电气控制系统设计[J].湖北工业大学学报,2012.8(4):61-63.