叶片钢调质采用水基淬火冷却介质代油的可行性分析

哈尔滨北方热处理有限公司 (黑龙江 150070) 王伯昕

哈尔滨汽轮机厂有限责任公司 (黑龙江 150046) 杨 鑫

1. 水基淬火冷却介质

水基淬火冷却介质代油进入我国热处理行业已二十多年。很多企业使用后认为:工作环境清洁,不燃烧,无烟气,无火灾危险,通过有效地控制介质浓度、温度、搅拌循环等工艺条件,可满足各种零件的淬火要求。经过热处理应用和市场调研,德国德润宝水基聚合物淬火冷却介质F2000代油方面得到了行业内很多企业的认同。

(1)F2000水基淬火冷却介质冷却曲线如附图所示。303为15%的FEROQUENCH2000淬火介质,307为12%的FEROQUENCH2000淬火介质,308为32号机油。探棒符合ISO9950标准,InconeI 600Ni-Cr合金,φ12.5mm×60mm。测试条件:液(水)温30℃,油温40℃;其中FEROQUENCH2000淬火介质与机油均为中速搅拌,自来水未搅拌(以下结果只供对照参考使用,不作为标准曲线)。

水基淬火冷却介质冷却曲线

(2)主要物理性能 外观为黄色液体,密度为1.04g/cm3(20℃),黏度为1100mm2/s(20℃),pH值:9.2~9.3(5%~15%浓度介质)。

(3)F2000水基淬火冷却介质使用浓度范围 片钢多为高合金结构钢或不锈钢等材料,根据F2000冷却曲线,冷却能力应选用中温600℃左右的冷速比油快,低温300℃接近油的冷速。所以选用F2000水基淬火冷却介质使用浓度范围为10%~15%。本次试验浓度选用8%、10%、12%、15%四档。

(4)F2000水基淬火冷却介质使用温度 与油淬相比,几乎所有水基淬火冷却介质的冷却特性都受介质温度的影响,因而必须将其温度控制在较小的范围内,才能保证介质始终具有稳定一致的冷却特性,从而获得最佳的淬火效果。

F2000水基淬火冷却介质使用温度一般控制在30~50℃,经验证明瞬时温度升高或降低10℃都不影响零件的淬火效果。为达到控制淬火冷却介质温度的目的,应具备淬火冷却介质加热、冷却、循环、搅拌的条件。

(5)F2000水基淬火冷却介质的化学组成和安全性 F2000水基淬火冷却介质结构为聚酰胺类有机高分子聚合物胺类及其他添加剂的水溶液组成,对人体健康和环境无危害。

2. 试验结果与分析

本试验结合生产选用有代表性的8种高合金材料。采用8%、10%、12%、15%四种F2000水基淬火冷却介质浓度配比。按现生产中执行的标准工艺参数(淬回火温度),调质处理后取样进行各种性能测试,与现行各种性能要求的标准进行对比,结果见表1、表2。

(1)由表1可见,采用F2000水基淬火冷却介

质调质后,相同回火温度下硬度有明显提高。这是由于水基淬火冷却介质淬火时中温冷却阶段的冷速比油淬有较大提高(从冷却曲线可以看出),由此提高了零件的淬透性和淬硬性,并且在低温冷却的对流阶段同样具有相当于油淬的缓慢冷速,从而不会使淬火零件产生淬火裂纹。这一点也是水基淬火冷却介质代油得以应用的前提条件。

表1 试验数据

表2 将试验中所获得的数据除以标准值

(2)从表1、表2可见,各种材料的各种性能指标较油淬标准值均有所提高,这主要是采用水基淬火冷却介质淬火后得到的组织较细密,晶粒度均为7~8级,而且残留铁素体的量很少或不存在。强度高的当然也和硬度高有关。其中,30CrMoV材料性能中的伸长率略低于标准值的主要原因是硬度过高引起的,可通过适当提高回火温度解决。

(3)试验证明F2000水基淬火冷却介质代油最佳浓度为12%~15%,除各种性能指标提高外,同时可以有效控制零件淬火变形,避免淬火裂纹。

(4)F2000水基淬火冷却介质代油可彻底清除油烟污染及火灾危险,为热处理企业的清洁生产打造最基本条件。

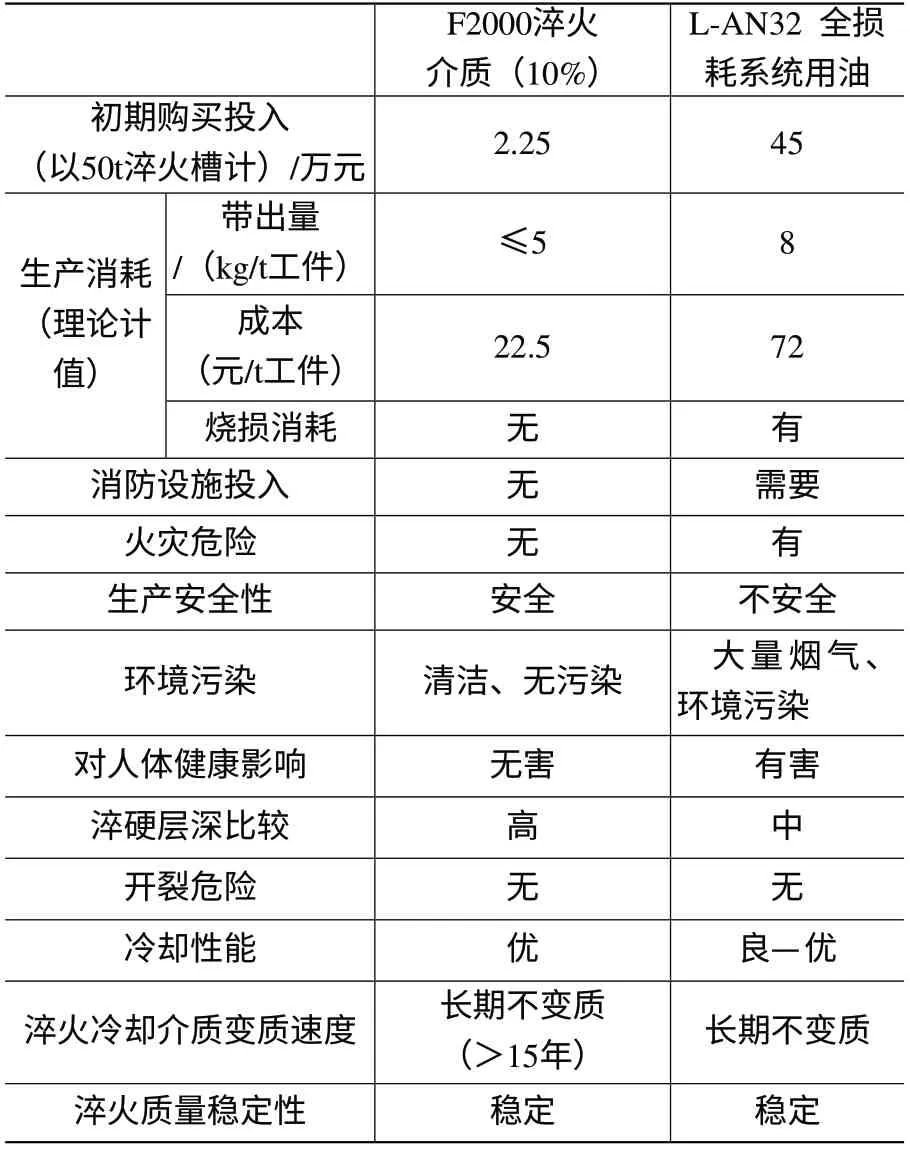

3. 经济性分析

F2000水基淬火冷却介质与矿物油淬火各项经济指标对比见表3。

表3

4. F2000水基淬火冷却介质使用中需注意的问题

(1)性能稳定性的控制 有效控制淬火冷却介质三个基本工艺条件。与其他聚合物类淬火冷却介质水溶液一样,影响F2000水基淬火冷却介质冷却性能的主要因素有浓度、温度、循环搅拌条件。淬火介质浓度越高,冷却就越慢;淬火冷却介质温度越高,冷却也就越缓和;循环搅拌越快,淬火冷却介质的冷却也会越快。因此,必须对以上三个工艺条件进行有效调控,以使淬火冷却介质的冷却性能最合适于零件淬火冷却的要求。在实际生产使用中,F2000的常用浓度一般为12%~15%,温度保持在30~50℃,搅拌要求为0.2~0.4m/s(中速搅拌,主要起到均匀液温和均匀浓度的作用)。

(2)减少和防止淬火冷却介质的污染 淬火冷却介质在使用中不可避免会受到各种污染,主要有以下几种:工件的氧化皮、灰尘等,它们不溶于水,因此不会对淬火冷却介质的冷却性能产生影响,但要定时清理淬火槽中的氧化皮,以防氧化皮过多,减少淬火冷却介质的有效容量,影响淬火冷却介质液温的控制,使淬火冷却介质的冷却性能发生变化;另一种污染是矿物油(工件加工过程中表面残留的),其在初期会浮在淬火冷却介质表面,由于淬火冷却介质频繁受热和经常搅拌循环,如果不及时清理浮油,它们就会逐渐与水溶液产生乳化作用,导致淬火冷却介质易于细菌繁殖,产生异味,同时延长淬火冷却介质的蒸汽膜阶段,可能降低工件的淬火硬度或淬硬层深;当然更要防止人为误加的各种溶于水的物质,因为这类物质更可能产生对冷却性能的不利影响。