热处理气氛炉定碳及碳控故障分析

西安法士特汽车传动公司 (陕西 710075) 王向阳

热处理气氛炉定碳及碳控故障分析

西安法士特汽车传动公司 (陕西 710075) 王向阳

我公司某车间现拥有易普森推杆炉,以及爱协林多用炉、环形转底炉、二次限形淬火线等热处理设备多台,承担着公司热处理工序的生产任务。热处理气氛炉的温控、碳控系统的准确性和稳定性直接关系到产品的质量,温控系统所涉及的热电偶检定、温控仪表检定由公司的检计部门承担,碳控系统的检定由车间承担。下面就如何按照既定程序完成定碳校准工作,以及怎样快速处理生产过程中碳控系统的故障进行分析探讨。

1. 定碳的步骤及注意事项

在炉子完成炉内气氛恢复后,准备开始做定碳。依据我公司产品工艺要求的实际情况,多用炉采取两点定碳修正,连续炉采取单点定碳修正(以多用炉为例)。

(1)第一点定碳 设定目标温度850℃,碳势0.85%,目标值达到后温度碳势稳定1h左右。

定碳方法采取“钢箔测定碳势法”,我公司目前采用的定碳箔片为重量100mg左右、厚度0.02mm的钢箔;电子天平型号为FPG1.0,测量范围95~105mg,分辨率0.01mg。此定碳方法的技术规范要求见JB/T 10312-2011国家机械行业标准《钢箔测定碳势法》。

操作注意事项:①定碳过程中用镊子夹持箔片时,注意不要使箔片造成损伤。②电子天平应保证充足的预热时间,以保证测量的准确性,使用前应该用标准砝码对天平进行标定。③将定碳钢箔卷成筒状放入定碳杆前端的螺旋中,注意不可太松,防止操作中钢箔脱落。④定碳前应注意检查一下氧探头吹扫周期,定碳期间氧探头不能吹扫,可以将氧探头吹扫的流量计前端手阀关闭,从而确保测量准确。⑤为防止定碳箔片进入炉内时被炭黑覆盖,影响定碳结果,可以在打开定碳试样管的手阀时利用炉压吹出定碳孔内部所积的炭黑。⑥定碳过程中要注意防止钢箔氧化,正常的箔片应是光亮的,如果出现蓝色的氧化色应重做。

根据定碳结果对碳控仪表(欧陆2604)进行参数修正。示例:温度850℃,碳势设定值0.85%,实际定碳值0.9%,在爱协林上位机程序FOCOS中的“Atmosphere calculation”中输入温度850℃,碳势0.85,CO含量20%,可计算出氧探头毫伏值是1123mV;同样条件,碳势为0.9%的毫伏值为1127mV,相差4mV。进入2604仪表访问等级的“LEVEL3”,找到菜单“ZIRCONIA PROBE”,用增减键找子菜单“options page”进入,找到参数“probe offset”,用增减键将其值改为4即可。修正后,可再次做定碳对其验证,实际定碳值与仪表显示值在±0.03%就可以了。

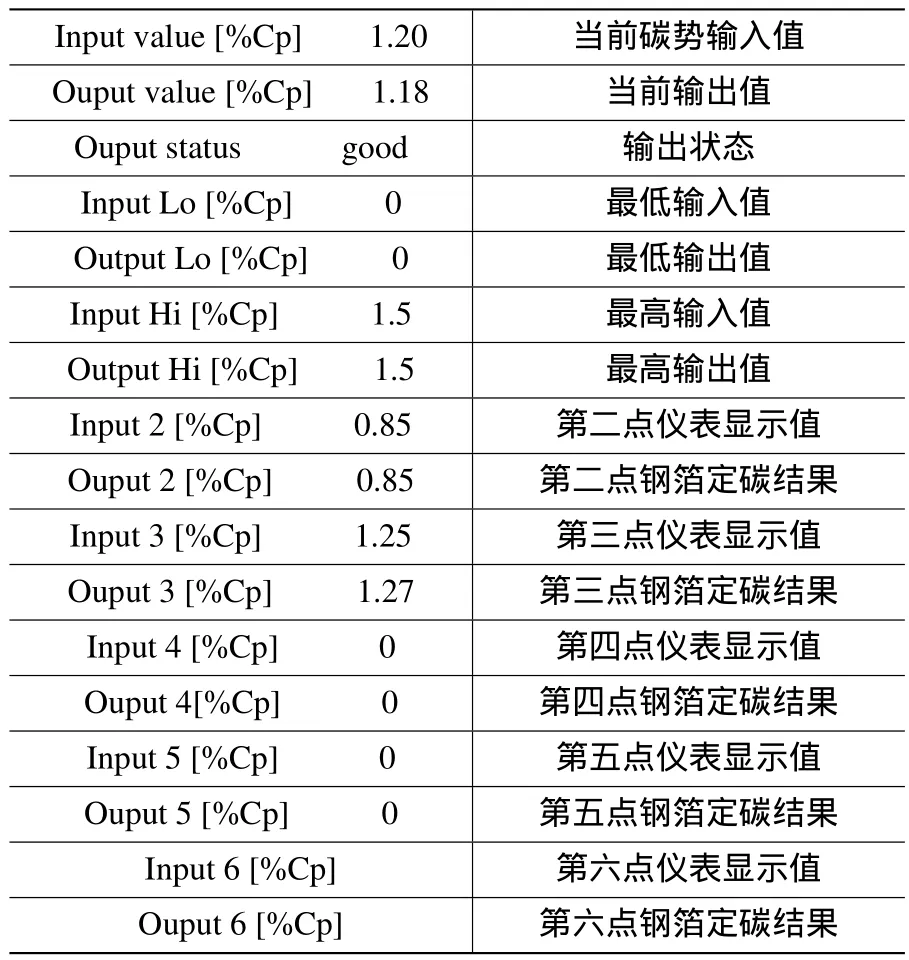

(2)第二点定碳 设定目标温度920℃,碳势1.25%,重复定碳步骤,根据定碳结果在仪表2604的菜单“INPUT OPERS”,用增减键找到子菜单“cust lin page”,子菜单的参数见附表。

如果定碳结果为1.27%,那么更改第三点的input为1.25,output为1.27%。多点定碳校准可根据工艺实际需要进行标定。

2. 碳控故障实例

(1)故障现象1 有时做完定碳调整好参数后,经过短时间后复检时,发现定碳偏差又比较大,这时首先要检查炉体内是否积炭,炉体积炭后,碳控系统已经丧失了测量的准确性,这时去做定碳校准纯粹是做无用功了。如果经检查炉内未积炭,炉体密封性良好,那么可以采取以下步骤进行故障排查。

第一步:探头头部积碳检查。在MP270操作面板上打开手动吹扫氧探头开关,吹扫气流量调整到200~300L/h,观察氧探头S偶的温升情况以及探头的毫伏值能否快速降下来,如果毫伏值1min之内能够降至七八百毫伏以下,可以认为探头未积炭,如果在1000以上徘徊,探头头部温度有上升趋势,可以隔0.5h吹扫一次,吹扫2~3次后,毫伏值即可降至七八百毫伏以下甚至更低。越来越低的氧毫伏数表明了烧炭空气逐渐到达氧探头顶部的过程,由于过程气氛会随时补充到探头头部周围,故氧毫伏数不会达到零毫伏的水平。

烧炭时,一定要密切关注探头的头部温度,建议当氧探头头部温度达到960~980℃时,及时关闭吹扫气,等温度降下来后再进行吹扫,这样可以有效延长氧探头的使用寿命。

第二步:参比气流量检查。我公司采用的马拉松氧探头参比气流量一般设为6~10L/h,拔下氧探头的参比气输入管,将其插入盛满水的水杯中,以不间断气泡冒出为合适。如果无气泡冒出,检查参比气管路的密封性。

参比气流量过大,会缩短氧探头的使用寿命,甚至会破坏内部绝缘;流量过小则不利于氧探头的正常工作,使检测到的碳势低于炉内实际碳势。

在稳定的气氛环境下,当我们调整参比气流量,发现流量的增加已经不会对检测值发生影响时,即找到了合适的参比气流量。

第三步:欧陆2604仪表输入模块检查。氧探头的测量数据,包括氧势值和S偶的温度测量电压值首先要送到2604仪表6通道的双探头输入模块“dual probe”,其中6A/6D、6C/6D分别为氧势毫伏值的输入端子和S偶的输入端子,用数字万用表在线测量探头的氧势输出毫伏值,在2604仪表的“level 3”等级,用换页键找到”MODULE IO”菜单,用增减键找到子菜单“Module 6A Page ”按确认键进入找到参数“Module 6A Val”,看其是否与万用表测量值一致,如果二者偏差大于10mV,不利于定碳修正时,则更换该模块。

多点定碳校准表

第四步:泄漏检查。关闭参比气30s,观察探头毫伏值下降是否超过5mV,如果超过了,可能是探头有破裂,需更换探头。

第五步:氧探头内阻检查。氧探头内阻检查一般在850℃,碳势0.85%的稳定气氛中测试,首先在2604仪表的6A模块的参数“Module 6A Val”读出探头的输出毫伏值E0,然后将10kΩ的电阻跨接在仪表的6A/6D端子,再读出当前10kΩ电阻的耐压值Es,二者相比较,如果E0/Es大于6,说明探头内阻值大于50kΩ。探头的内阻值最好每月检测一次,一般新探头的内阻值不大于1kΩ,随着使用时间的推移,内阻值将越来越高,一旦其超过20kΩ,应该加强对该探头的监控,通过定碳定期对其进行修正。

(2)故障现象2 上位机工艺运行参数监控记录正常,但零件渗碳层深不够。

原因分析:我公司热处理工艺采取氮气与甲醇流量比为1.1:1,CO含量值仪表设定20%,如果在产品渗碳过程中,操作者对甲醇、氮气流量巡视不够,则会造成二者比例失调,使CO含量偏离20%,从而使仪表计算碳势值时出现误差。如果氮气流量正常,甲醇流量低,则CO值偏小,仪表按照既定的20%计算,造成计算的碳势值高于实际值;反之,甲醇流量大于原设定值,CO含量偏高,则仪表计算出的碳势值低于实际碳势值。由于氮气与甲醇流量比不符合要求而造成碳势的偏差,在上位机记录曲线上反映不出来,所以操作者定时巡视调整工艺参数,对产品质量的保证起着极其重要的作用。

(3)故障现象3 炉内积炭造成碳控系统失效。

原因分析:在生产过程中,经常会发现在丙酮电磁阀断电后阀芯关不死,仍然有些许流量注入炉体。在碳控系统调节过程中,存在丙酮空气同时通入炉体的现象,虽然碳势曲线看起来是正常的,但因为氧势测量是点测量,已经不能准确反映炉内碳势,实际碳势比显示值要高,造成零件碳化物超标,使产品质量出现问题。过于严重时造成炉体内部大量积炭,使碳控系统失去测量的准确性。解决丙酮电磁阀阀芯失效的方法,一是操作工加强巡视,及时发现问题并进行维修;二是对设备进行适当的改造,通过两个电磁阀串联来增强控制的可靠性。

(4)故障现象4 多用炉2604仪表显示碳势Sbr。

经检查,发现探头S偶开路,探头S偶测量的温度值用于碳势的计算,进入2604仪表的“config”等级,口令密码4,进入后,用换页键找到“ZIRCONIA PROBE”菜单,用增减键找到子菜单“Wiring page”,按压“确认”键进入,在该子菜单的参数中有两个参数,一个是mv Src,其值是04948:Mod6A.Val表示探头毫伏值来源于模块6A测量值;另一个参数Temp Src,其值是05044:Mod6C.Val表示其来源于模块6C的测量值。探头S偶开路后,05044的值显示开路值,碳势无法计算,故而仪表显示碳势Sbr开路,此时可采取更改参数Temp Src为05108,即后室温度测量值PVIn. Val来进行碳势计算,因氧探头S偶测量值与后室温度测量值存在位置测量偏差,故本参数更改后,需要重新进行定碳校准。如果仅因探头S偶损坏就更换探头,无疑会造成备件成本提高,对公司利益造成损害。

3. 碳控系统的维护

(1)定期烧炭对设备的碳控系统无疑是有益的,这样做一方面使碳控测量的准确性提高,另一方面延长了氧探头和设备的使用寿命。

(2)定期或适时对碳控系统进行定碳校准,确保碳控系统的准确性,为产品质量提供保障。

(3)氧探头的更换严格执行操作规程,避免因人为原因对探头造成不可修复的损伤。

(4)操作工要按照工艺要求巡视并调整相关工艺参数,如参比气、吹扫气、甲醇、氮气及丙酮等流量,确保碳控系统正常工作。

(5)设备管理人员定期测试探头内阻,检查仪表输入模块的显示值是否准确等,对碳控系统作预防性的维护工作。

(20130815)