液力变矩器的涡轮外环与拨盘点焊设备及工艺研制

上海慎诚焊接设备有限公司 (201803) 张传国

一、概述

液力变矩器是液力传动车辆的关键部件之一,是一种包含了机械和液力机构的复杂液固耦合系统。它通过工作轮叶片的相互作用,引起了机械能与液体能的相互转换来传递动力,具有无级连续改变速度与转矩能力,对外部负载有良好的自动调节和适应性;简化操作,使车辆平稳起步,迅速、均匀、柔和加速,延长了动力系统使用寿命,提高了汽车、工程机械乘坐舒适性及行驶安全性。

液力变矩器由泵轮、涡轮、导轮、摩擦止锁机构及轴承等组成。泵轮、涡轮、导轮等三大部件,制造中采用多种焊接工艺,是典型的焊接产品。涡轮是由冲压薄壳零件采用真空电子束焊或电阻焊制成,焊接变形量、涡轮尺寸形位公差精确控制、焊接焊缝或点焊强度控制是涡轮制造中关键技术,是保证液力变矩器耦合效率和长期服役的必要条件。

上海交通大学、上海离合器总厂等单位在液力变矩器制造中进行了大量研究工作,但对采用真空电子束焊的焊接涡轮分、总成和质量、变形控制技术未作报道。本文所研制的涡轮结构、形状、焊接方法与他们研制的又不同,为此,我们开展了涡轮外环与拨盘点焊设备的研制以及点焊工艺参数对焊接质量、焊接变形影响的研究,优化焊接参数,实现工业化生产的目标。

二、自动点焊技术难点分析与设备研制

1. 技术难点分析

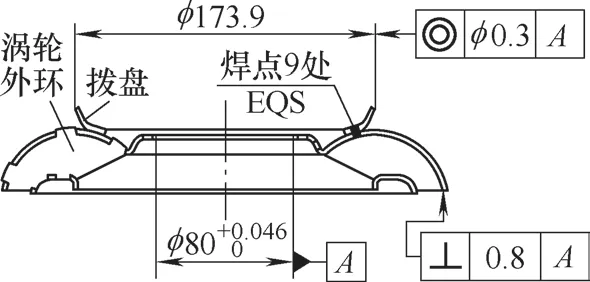

涡轮外环与拨盘组装如图1所示,涡轮外环为DC04钢,板厚2mm冲压成形,拨盘材料35号钢,板厚2.5mm冲压成形。冲压件的公差尺寸控制精度低,拨盘与涡轮外环间无自身定位基准,自动点焊设备必须攻克精度定位,重复定位高精度,保证涡轮外环中心孔与拨盘外齿端面同轴度≤0.3mm这一技术难题。

图1 涡轮外环与拨盘组装

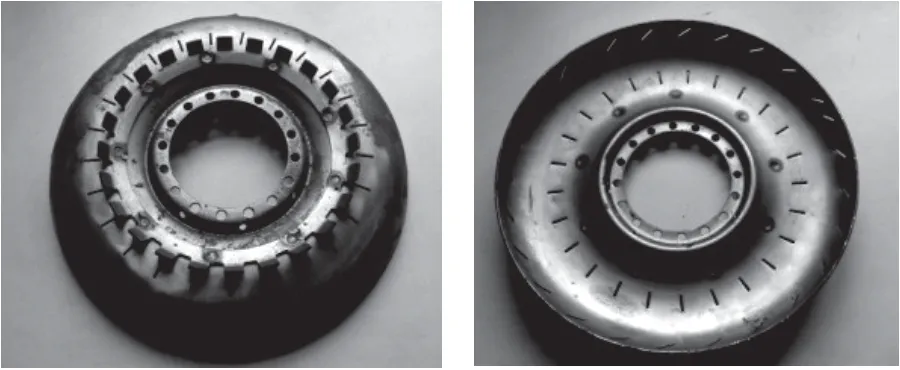

从图2可见,涡轮外环与拨盘上均布9个焊点,待焊零件是薄壁件,焊点数量多,多点点焊薄壁零件时控制焊接变形,并保证涡轮外环端面圆跳动≤0.8mm是另一个必须攻克的技术难题。

图2 涡轮外环与拨盘焊点分布

拨盘与涡轮点焊后进行撕裂试验时,要求保证母材撕裂,而焊点未被撕裂,拨盘可承受扭矩≥700N·m。这不但需要工艺参数优化,而且要求设备性能保障,即具有一定不平整度的拨盘与涡轮外环待焊面接触后焊接时,各焊点焊接参数的稳定性。

基于上述技术难点分析,我们优化了设计方案,设计和制造了涡轮外环与拨盘点焊设备,如图3所示。

图3 涡轮外环与拨盘点焊设备

2. 涡轮外环与拨盘点焊设备

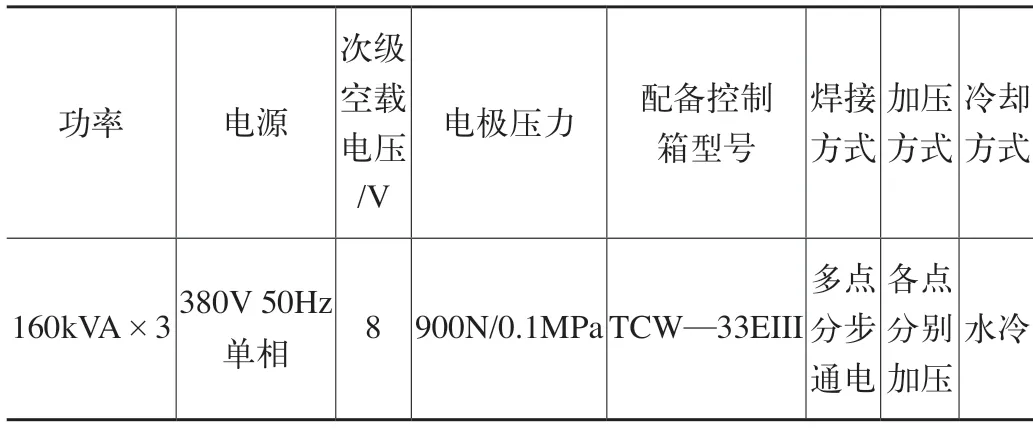

涡轮外环与拨盘点焊设备主要技术参数如附表所示:

点焊设备主要技术参数

本设备主要由机架、工件定位压紧装置、焊钳组件(9套)、焊接变压器(3只)、下平台组件、下导电系统、上导电系统及上升降环形架等组成。

主机架采用三立柱结构,具有足够的刚度。涡轮外环与拨盘定位焊接夹具置于三立柱结构中央。焊接夹具分别以涡轮外环内孔、拨盘外圆周端面作为定位基准面,实现精度定位。工件放入定位焊接夹具后,上“9爪压头”通过中心轴与上气缸相连接,在上气缸的驱动下,上“9爪压头”以上升降环形架中心为导向,向下移动,压紧拨盘,压紧力可调节。结合上升降环形架的下降到位,9把焊钳向中心推进到指定位置。在9把焊钳焊接压力的作用下实现拨盘在焊前与涡轮外壳紧密接触,整个焊接过程刚性固定,减小焊接过程的焊接变形。

三只焊接变压器呈120°排列在三立柱旁,并与下导电柱连接,为下夹具供电。三只焊接变压器的另一电极分别通过导电排与导电环连接。导电环被绝缘体隔离成三部分,每一部分分别与一只变压器相连。9把焊钳通过软铜排与导电环均布相连,安装在上升降环形架上,中间接有机械式断路器,以控制9把焊钳的通、断电。

本机的控制系统特点如下:

(1)自动电流补偿功能 即恒电流控制,通过对焊接电流的采样信号与设定值比较,自动改变触发移相角以达到维持焊接电流恒定的目的;可以补偿电网电压变化以及二次回路阻抗的变化,从而保证工件的焊接质量。

(2)计数功能 具有计数功能,可以对焊接次数进行统计。使用此功能,可方便地了解工作效率。

(3)电流显示功能 可直接显示次级的焊接电流值,以达到对焊接质量的监控目的。

(4)可储存焊接参数 储存的9套焊接参数可供用户调用,每套焊接规范各参数可自行调节,如预压时间、预热电流、预热时间、焊接电流和焊接时间等,采用工控机采集、记录、保存焊接参数。

为了对文化负载词进行恰当的翻译,译者必须掌握中英两种语言,更重要的是要熟悉两种文化以及两种文化的各种翻译方法和技巧。在考虑作者的意图时,译者还应考虑目标读者对外国文化的接受和认知,要采取灵活的方法,使目标读者尽可能多地了解外国文化的内涵。同时也要充分尊重原文,尽量保留原文的文化内涵和特征。只有这样,才能传达具有不同文化内涵的文化符号。

(5)焊点的自动监控 采用分列式三个焊接控制箱,实现一次焊接三个焊点,达到对每个焊点自动监控,9个焊点焊接参数各自调节功能,确保焊接质量。

(6)实现系统的自动控制 可对系统气压、冷却水流量、工件到位状态、压头自动下压等进行自动控制。系统实时监测各控制对象,不但及时记录控制对象的运行状况,同时还及时记录相应的故障。系统有故障时,立即停止工作,声光报警,显示错误、异常和故障信息。

(7)网络通信功能 增设了以太网口和工业总线接口,方便在后续生产管理中进行上位机监控、组态软件冗余服务器联网等网络通信功能。

三、点焊工艺参数对焊接质量的影响研究

为探究点焊工艺参数对焊接质量的影响,我们对焊接压力大小、预压时间、预热电流、预热时间、焊接电流、焊接时间、回火电流和回火时间等参数对涡轮外环与拨盘焊点强度及焊接变形的影响进行了研究,结果如下。

(1)焊接压力大小的影响 当焊接压力很小时,焊点撕裂强度低;随着压力增大,焊点强度增大;当压力等于3200N时,焊点强度最高,继续增加压力,焊接强度不再增大,且焊点凹陷程度增大。此处增大点焊时的压力,有利于减小焊接变形。其原因是:由于在其他焊接参数不变条件下,随着焊接压力增大,熔核尺寸略有增加,刚性拘束增加,焊接变形减小,强度略有提高,高温下材料强度下降,塑性流变能力随压力增大而加强,所以焊点处下凹量增大。

(2)工艺参数的影响 在预热电流、预热时间合适组配,保证焊点强度的焊接热输入变化不大条件下,研究了硬规范(大的焊接电流,短的加热时间)和软规范(小的焊接电流,长的加热时间)对焊件焊接变形的影响,发现采用硬规范焊接时,焊件焊接变形小于采用软规范时的焊接。其原因是:采用硬规范焊接,焊点迅速加热与冷却,有利于降低焊接残余应变,减小了焊接变形。

(3)回火电流和回火时间的影响 回火参数的设定取决于板厚因素,焊后立即对焊点回火热处理是为了降低焊接残余应力和提高焊点塑韧性。

对YJH254型号涡轮与拨盘电阻点焊优化后焊接参数为:预热电流5000A,预热时间5周(1周=0.02s),然后立即通9000A焊接电流,焊接时间12周,接着冷却30周,最后回火,回火电流6500A,回火加热和保温时间为20周。

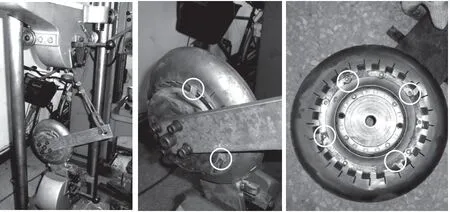

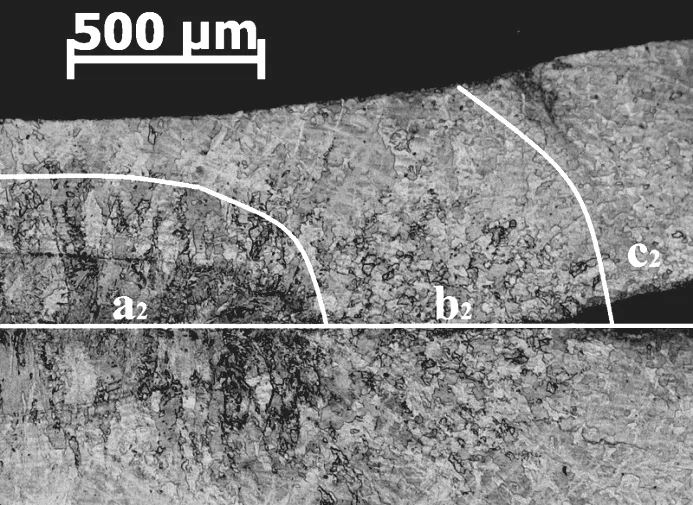

采用上述规范进行YJH254型号涡轮外环与拨盘电阻点焊的批生产试验证明:设备运行稳定、可靠,产品质量达到技术指标。对涡轮外环与拨盘点焊成品工件做扭矩试验(见图4),由图中圆圈处可见,拨盘4齿变形而焊点未被破环。涡轮外环与拨盘点焊焊点宏观金相照片如图5所示。

图4 对涡轮外环与拨盘点焊成品工件做扭矩试验

图5 涡轮外环与拨盘点焊焊点宏观金相照片(50×)

四、结语

通过在YJH254液力变矩器涡轮与拨盘焊接生产线上批生产实践考核,得出如下结论:

(1)涡轮外环与拨盘电阻点焊设备运行稳定性、可靠性达到高标准要求,功序能力Cpk≥1.33,生产能力达每年10万台。

(2)涡轮外环与拨盘电阻焊同轴度公差、端面圆跳动,以及焊点强度、拨盘承受扭矩能力等技术指标全部达到YJH254型号涡轮外环与拨盘电阻点焊的技术标准。