行星架铸造灰斑缺陷的改善

天津市祥威传动设备有限公司 (300380) 王耀东 李治平

行星减速机是一种用途广泛的工业产品,主要用于冶金、矿山、石油化工、煤炭能源等行业,行星架作为行星减速机的关键零件,是机构中承受外力矩最大的零件。行星架的结构设计和制造质量对各行星轮间的载荷分配以至传动装置的承载能力、噪声和振动等有很大影响。

1. 问题描述

我公司在加工行星架(见图1)的过程中,发现行星架轮辐面有灰斑缺陷,给公司造成了严重损失,影响了产品的交货期。

图1 行星架示意

2. 铸造行星架的材质要求

行星架材质为 QT700—2A,毛坯单重1300kg,试样采用D型附铸试块。金相组织要求:珠光体≥90%,球化率2级以上,石墨大小4级以上,磷共晶、碳化物≤1%,本体声速要求5500m/s以上(正火态),硬度235~275HBW。重要位置有UT、MT无损检测要求,要求达到公司标准规定的相应级别。

3. 缺陷分析

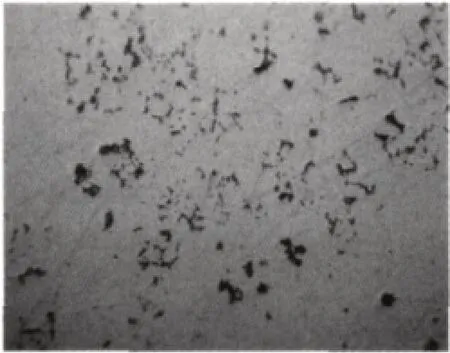

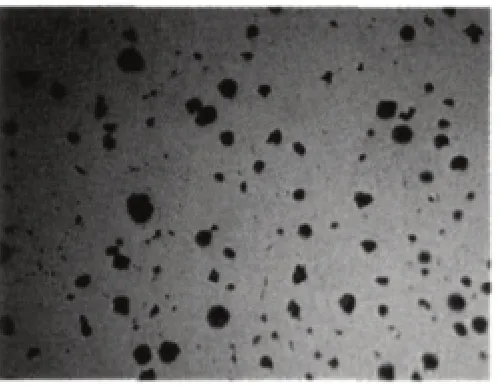

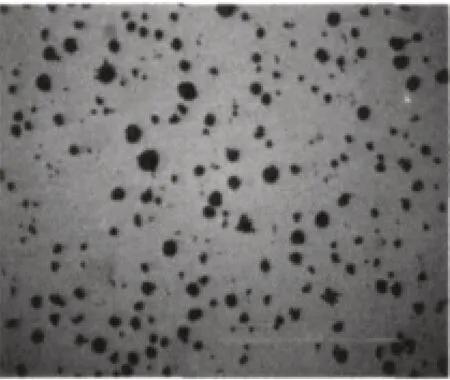

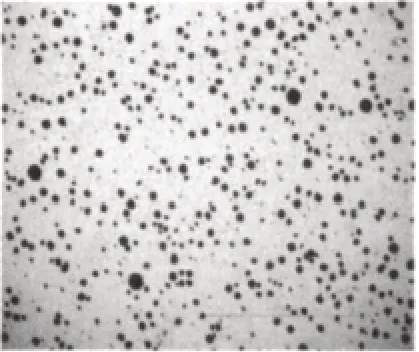

2012年,我厂加工出现缺陷的行星架在铸造厂进行附铸试样性能和金相检测时未发现异常,检验结果球化率2级,石墨大小5级,珠光体含量90%,磷共晶含量、碳化物含量均≤1%,声速5560m/s,本体硬度242~252HBW,以上结果均符合产品要求。 供货厂家在化学成分方面也进行了严格的控制,光谱分析以及材质报告中显示成分均在目标值控制范围内,并且与未出现缺陷的铸件光谱分析结果对比,均未发现异常。因此对二者在相同部位取现场金相照片,该位置的壁厚为100mm。检测结果如图2、图3所示。

图2 出现灰斑缺陷的行星架金相(碎块状石墨)

图3 合格的行星架金相(球状石墨)

由金相照片分析,加工出现缺陷的行星架石墨为碎块状,宏观表现为不均匀的灰色斑点弥散在铸件厚大壁厚加工表面,铸件出现灰斑的位置质地疏松,严重降低铸件的力学性能。因此,如何消除铸造灰斑,避免碎块状石墨的形成即为本产品即将解决的问题。

4. 碎块状石墨形成机理

碎块状石墨是厚大断面球墨铸铁中或是热节部位容易出现的畸变石墨。一般认为,碎块状石墨形成的直接原因,在于凝固缓慢,共晶停留时间长,导致了石墨畸变,其宏观表现为灰斑。当过冷度小时,离异共晶条件遭到破坏,共晶方式向非离异(即共生)转变,石墨与奥氏体相关性由非耦合过渡到松散耦合状态。松散耦合是指石墨与奥氏体的生长关系不像片状石墨那种紧密相依的共生关系(奥氏体紧贴着石墨侧面生长),而是在石墨周围可出现部分液态区或液体沟槽,为石墨分枝提供了生长空间,石墨有可能在这些地方进行再分枝,但是又不像球状石墨那样分枝频繁,而是在石墨分枝旁形成奥氏体,将石墨分枝隔开,使小角分叉变为大角分枝。

5. 原生产参数简介

行星架单重1300kg,铸件壁厚60~100mm,实际生产中采用3t中频无芯感应电炉进行熔炼,炉料选用Q10专用生铁和废钢,冲入法球化和小剂量多次孕育处理,球化剂选用Mg6RE3,加入量1.0%~1.3%,采用含Ba高效孕育剂,加入量0.5%,瞬时加入量0.15%,出炉温度1460~1490℃,浇注温度1350~1370℃。化学成分目标值如表1所示。

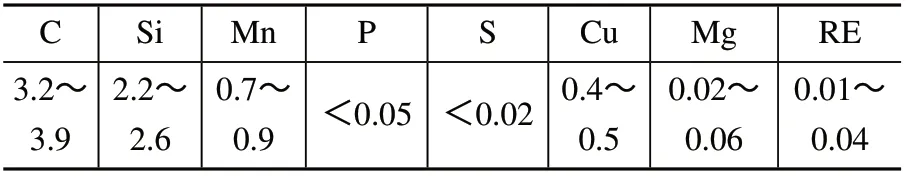

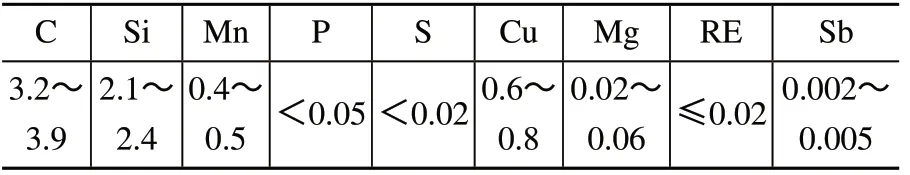

表1 调整前的化学成分(质量分数) (%)

6. 碎块状石墨的预防措施

(1)控制铁液的化学成分 ①降低稀土的残留量可明显降低灰斑缺陷,生产大断面的球墨铸铁件时,要求稀土残留量≤0.02%。稀土元素过多,灰斑严重,可能与破坏奥氏体壳的稳定性有关。②碳当量应尽可能低些,就C、Si两个元素来说,碳的影响是次要的,低硅可避免出现灰斑缺陷。生产实践中发现,wSi>2.6%时,出现灰斑的几率增多,硅能促进石墨化,加速碳原子扩散,提高石墨球的长大速度,使石墨球-奥氏体应力加大,促使奥氏体破裂,故易使石墨畸变。③除Si以外,促进形成碎块石墨的元素还有Ce、Ca、Sr。④另外一些微量元素(Sb、Cu、Sn、Bi、Ni等)在有稀土元素的条件下,对抑制碎块石墨有积极作用,Sb是被认为最有效的,有清除石墨/溶液界面上氧元素的功能,减少或阻止氧在石墨界面上吸附,阻止碎块状石墨产生。国内结论是,wSb=0.002%~0.007%效果最好。⑤在国外,用高纯生铁,以及不含稀土的镁球化剂生产大断面球墨铸铁,不会出现碎块状石墨。国内生铁含杂质较高,必须注意铁液的冶金质量,并使用稀土含量较低的球化剂。

(2)加快冷却速度 加快铸件的冷却速度是避免生成碎块状石墨的有力措施,在热节处可使用冷铁等激冷材料加快冷却。但是,由于大断面球墨铸铁件的热量大,凝固时间长,如果冷铁质量小,往往在吸热饱和后失去激冷能力。为了提高大断面球墨铸铁件的凝固速度,国外采用一种悬浮浇注方法缩短凝固时间,防止灰斑缺陷产生。

(3)增加石墨球数 据相关文献介绍,只要石墨球数达到60~70个/mm2,就不产生蠕虫状石墨,因此加强孕育,提高碳当量,以及添加微量元素Bi、Sb,均可增加石墨球数。

7. 生产改进措施的确定

(1)严格控制原材料质量 在保证生铁质量的前提下,选用优质碳素废钢,减少有害微量元素的含量。对现场废钢进行定置管理,废钢按要求区分,防止不同质量废钢掺杂在一起。

(2)调整熔炼和球化浇注温度 规定电炉熔炼温度必须在1500~1550℃,严格控制熔炼温度不超过1550℃,并记录最高熔炼温度,消除原料遗传性的影响,并能净化铁液。规定铁液炉内保温时间,采用快熔快出的原则。适当降低浇注温度,缩短凝固时间,将原定浇注温度1350~1370℃,调整为1320~1340℃,球化温度相应调整为1440~1480℃。

(3)成分的调整 ①硅元素。由于硅元素偏高,会促进灰斑形成,根据工厂实际情况,将wSi=2.2%~2.6%,调整为wSi=2.1%~2.4%,以降低灰斑出现的几率。②锰元素与铜元素。由于锰在共晶团周界富集,wMn>0.5%时,可生成Mn3C。由于球墨铸铁含硫量低,少量锰即显示出偏析的负面影响,根据经验将wMn=0.7%~0.9%,调整为wMn=0.4%~0.5%。为保证正火态的组织要求,增加铜的含量,将wCu=0.4%~0.5%,调整为wCu=0.6%~0.8%,并且铜有消除灰斑的作用。③降低稀土含量,在保证球化的原则下,选用稀土含量低的球化剂,采用Mg6RE1替换Mg6RE3。将稀土含量由wCe=0.01%~0.04%调整为wCe≤0.02%,以消除稀土对灰斑的影响。因为稀土含量为0.009%~0.012%时,石墨球数最高,wCe>0.02%时,球化率下降。此范围既能保证较少出现灰斑,又能提高球化率。④增加微量元素Sb,控制wSb=0.002%~0.005%,采用含Sb的孕育剂加入。

调整后的化学成分目标值如表2所示。

表2 调整后的化学成分(质量分数) (%)

8. 生产验证

根据上述工艺改善方案,重新浇注两件行星架,现场金相检验未出现灰斑缺陷。将两件行星架做后续处理后,对于附铸试块进行力学性能和金相检验,结果符合要求。之后再投产6件,力学性能和金相检验合格,机加工后未发现灰斑缺陷。但是金相检验时发现石墨球数增加了,石墨球圆整度提高了,如图4、图5所示。

图4 工艺改进前金相

图5 工艺改进后金相

现在已经批量生产,加工后未发现灰斑缺陷,避免了废品的产生,改善效果理想。