空分常见“氮塞”故障分析及排除*

祝桂兄,李 强,赵 彪

(1.青海盐湖工业股份有限公司发展分公司,青海格尔木816000;2.青海盐湖工业股份有限公司化工分公司,青海格尔木816000)

“氮塞”的产生往往是氩馏分中氮含量过高所引起的,即大量的氮随氩馏分进入粗氩塔冷凝器,由于氮组分在粗氩塔冷凝器中是无法冷凝的,所以粗氩塔冷凝器的大量换热面积被其侵占,严重影响了氩的冷凝,形成“氮塞”.氩系统出现“氮塞”,会影响氩的产量和纯度,如不及时消除,还会导致氩系统无法继续工作,从而给企业造成很大的经济损失.

氩系统的“氮塞”已成为空分行业中常见的操作故障之一.严寿鹏[1]对“氮塞”进行了详细分类.氩系统发生“氮塞”,首先应迅速打开粗氩管路上的放空阀,开大精氩塔顶的废气放空阀使聚集在粗氩塔和精氩塔冷凝器冷凝侧的不凝性氮气迅速排入大气;随后,调整上塔氩馏分,使氩系统精馏工况重新恢复正常.

1 粗氩塔的作用

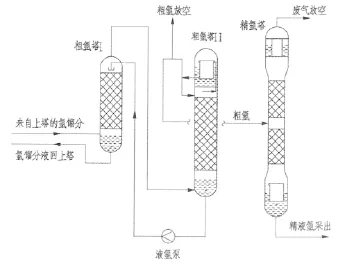

在氩系统中,粗氩塔的作用是除去氩馏分中的氧组分,制取氧含量≤2PPm的合格粗氩,为生产高纯度的液氩产品奠定基础.由于氧、氩在常压下沸点相当接近(仅差3K),分离较困难.粗氩塔的氩馏分中约有2/3的氩被回流液洗涤下来.因此,氩馏分中的氩只有一小部分作为粗氩被提取,所需的氩馏分量约为粗氩量的35~40倍.另外,氧、氩的挥发度均接近于1,因此,分离氧、氩需要很多塔板,相应粗氩塔的阻力较高.例如筛板粗氩塔需要170~200块塔板,相应的阻力为51~60KPa,规整填料粗氩塔的阻力约为13KPa左右(包括粗氩塔Ⅰ、II).因此,粗氩塔精馏工况是否稳定,对氩的产量和纯度有较大影响.氩系统工艺流程简图如图1所示.

2 “氮塞”现象及分析

氩系统“氮塞”的直接原因是上塔富氩区中氮含量超标,正常工况时氮含量应不超过0.1%(一般氩馏分组分设计值为:9% ~10%的氩含量、90% ~91%的氧含量、0% ~0.06%的氮含量).上塔氩馏分抽口是固定的,当富氩区上下移动时,氩馏分抽口组成也相应发生变化.上塔氧产量增加,回流比增大,富氩区下移,氩馏分中氮含量提高.下塔氮产量增加,回流比减小,富氩区上移,氩馏分中氧含量提高.所以,氩馏分抽口的位置既要达到较高的氩浓度又要保证氧、氮含量在一个较低的水平,其位置一般设计在富氩区靠下一些[2].

图1 氩系统工艺流程简图

“氮塞”的主要现象是:粗氩塔冷凝器的温差减小,甚至降为零,粗氩中氮含量剧增,粗氩塔的阻力下降,压力提高等.

3 “氮塞”的产生原因及处理措施

笔者根据长期在一线生产车间积累的处理“氮塞”故障的工作经验,结合相关理论,将常见“氮塞”故障的产生原因和处理措施做了以下系统性的分析与总结,仅供同仁参考.

3.1 粗氩塔冷凝器的热负荷过低

粗氩塔正常工况的调整目的,就是要建立最佳的氩馏分组成及冷凝器热负荷,提早预防“氮塞”,从而保证粗氩产量及纯度.影响粗氩塔正常工况建立的主要因素,是氩馏分的组成及热负荷的变化.调整粗氩塔冷凝器液空侧的液位是改变热负荷的最有效方法.一般情况下,液空液位升高,粗氩塔的阻力上升,反之下降.但是液空液位过高,会影响液空蒸发侧的平均温度,使平均换热温差减少[3],不但不能使粗氩塔阻力提高,反而会使其下降.但液空液位过低会加速液空中碳氢化合物的积聚,不利于安全生产,所以粗氩塔冷凝器的液空液位要适宜,这就要求液空回流阀保持适当开度.经验证明,液空液位一般控制在500~800mm为宜.

3.2 下塔液空纯度过低

下塔的液空是提供给上塔作为精馏的原料液,因此,液空纯度对上塔精馏工况有着显著的影响.对于上塔的精馏过程,下塔液空纯度降低,则上塔提馏段中氧含量降低,氩馏分中氮含量提高.上塔精馏工况稳定时,下塔液氮取出量减少,或液氮回流阀开度增大,则液氮纯度提高,液空纯度降低.

3.3 产品氧取出量过大

氧产量的变化对氩馏分的影响较大[4].氧取出量过多,氧纯度过低,使上塔富氩区严重下移,这是造成氩馏分氮含量超标的常见原因.氮产量的变化对氩馏分也有一定的影响,程度相对较小,降低氮产量,氩馏分中氮含量稍有提高.所以,应适当关小送氧阀,减少送氧量,同时开大送氮阀,以保证上塔压力一定.

3.4 进上塔的膨胀空气量过多

主塔精馏工况稳定时,进上塔的膨胀空气量过多,会导致膨胀空气进口以上段回流比减小,使氩馏分氮含量超标.这时应适当打开旁通阀,使部分膨胀空气排入污氮管路,从而减少进上塔的膨胀空气量.

3.5 液空节流阀自动调节不稳定

上塔液空节流阀自动调节不稳定时,氩馏分也将随之波动,阀门开度过大,进上塔的液空回流液增加,氩馏分中氮含量超标.粗氩塔冷凝器液空节流阀自动调节不稳定时,也将影响氩馏分.该阀门开度过小,上塔液空节流阀则开大,氩馏分中氮含量超标.因此,要经常观察液空节流阀自动调节是否稳定.

3.6 主冷中液氧液位过高

主冷中液氧液位过高,说明进上塔的液空回流液增加或主冷中液氧蒸发量减少,则氧纯度降低,富氩区严重下移,相应氩馏分中氮含量超标.粗氩Ⅰ塔的回流液过多,易造成主冷中液氧液位突然提高、氧气纯度明显下降.对此,液氩泵去粗氩Ⅰ塔的流量要稳定,这就要求液氩泵回流阀开度稳定,以及粗氩II塔底部液位稳定.

另外,粗氩Ⅱ塔底部液位指示计失灵或出现故障,较实际液位偏高,流量自动调节系统误导液氩泵回流阀,使其开度过大,造成流入粗氩Ⅰ塔的回流液迅速增加,主冷中的液氧液位迅速提高,氧纯度下降,氩馏分中氮含量超标.

3.7 液氧喷射式蒸发器内液氧蒸发量过大

对带液氧喷射式蒸发器而氧气孔板流量计在其后的流程,当氧产量投入自动,而液氧喷射量处于变化时,主冷液氧抽出量因液氧在液氧喷射式蒸发器内的蒸发量不定而无法确定,造成氩馏分中氮含量不好控制.这就要求液氧喷射量要小,控制在设计范围内,阀门开度设为定值.

3.8 上塔操作压力大幅降低

对带分子筛吸附器的流程来说,在分子筛吸附器均压时的10~12分钟内,因进下塔的空气量减少8% ~9%,而氧产量不变时,氩馏分中氮含量提高.为此,采取的措施一般有:均压阀缓慢开启,直至全开;在吸附器进入升压阶段前,空压机导叶自动开大,增加排气量,自动补充损失的空气量.

另外,在喷射式蒸发器内对空排放液体时,若采用空压机后压缩空气作蒸发喷射气体排液时,因进装置空气量减少,氩馏分中氮含量随之提高.

3.9 设计不合理或设备产生故障

当采用各种调整手段后,氩馏分的组分还是不能恢复正常时,就要考虑设计是否合理,设备是否产生故障.对于设计方面应考虑,上塔氩馏分抽口位置设计是否偏高或上塔液空进料口位置设计是否过低.对于设备方面应考虑,塔板效率是否下降,是否有塔板堵塞或倾斜、传质效果不好等.因为这两方面的因素都会使氩馏分中氮含量超标.

引起氩馏分中各组分含量发生变化的因素众多,但产品氧气纯度的变化是首要的,因此,调整氩馏分含氩量最直接的方法是调节产品氧气量.经验证明,产品氧气纯度变化0.1%,氩馏分含氧量就要变化0.8% ~1%.为了将氩馏分中各组分含量控制在正常范围内,某些公司在空分流程中设置了氩馏分组成与产品氧气量的自动调节系统,如武钢林德公司的30000Nm3/h空分装置.

[1]严寿鹏.粗氩塔“氮塞”的分析及处理[J].深冷技术,2003,(3):44-46.

[2]Thorgood R M,郑丽碧.空气分离的进展[J].深冷技术,1992,(2):1-13.

[3]高显杰,陈智浩.空分设备制氩系统优化操作的理论依据和经验[J].深冷技术,2005,(4):22 -24.

[4]尹超,涂后.变负荷对空分装置制氩系统工况的影响[J].杭州化工,2008,(2):38 -39.