2519铝合金表面微弧氧化膜的结构与耐蚀性能

吕敬高

(海军驻湖南地区军事代表室,湘潭411101)

2519铝合金表面微弧氧化膜的结构与耐蚀性能

吕敬高

(海军驻湖南地区军事代表室,湘潭411101)

研究了2519 铝合金微弧氧化膜表面形貌、截面形貌特征与成分分布特点、相结构以及微弧氧化膜的耐蚀性能。结果表明,氧化膜为55 μm厚膜时主要由α-Al2O3、γ-Al2O3和Al6Si2O13组成,并有非晶相;截面形貌呈现明显的两层结构特征,致密层厚约35 μm,表面疏松层厚约20 μm。致密层中Al、Cu、O含量均高于表面疏松层的,而表面疏松层Si含量明显高于致密层的,Al6Si2O13主要分布于表面疏松层。该氧化膜使铝合金试样的Icorr减小3个数量级以上,并明显提高了腐蚀电位。

铝合金 微弧氧化 腐蚀

0 引言

2519铝合金属于高Cu/Mg比含量Al-Cu-Mg系变形铝合金,具有良好的抗弹性能和抗应力腐蚀性能,是一种主要用于两栖装甲突击车、舰船等结构件的新型铝合金[1-4]。

微弧氧化(MAO-Microarc Oxidation)是一种在有色金属表面原位生长陶瓷氧化膜的液相等离子体电化学处理技术,自1980年代中、后期以来已成为国际研究热点并开始应用[5-10]。采用该技术可望在2519铝合金表面形成一层致密、与基体结合力强的陶瓷氧化膜,从而赋予该铝合金表面更优的耐蚀、耐磨、耐热冲击等性能特点。

本文采用扫描电镜(SEM)观察分析了2519铝合金微弧氧化膜表面形貌与截面形貌特征,用能谱仪获得了截面成分分布,用X射线衍射分析了微弧氧化膜的相结构,用电化学极化曲线测试评价了微弧氧化膜的耐蚀性能。

1 实验方法

2519 铝合金为2 mm厚板材,T87状态,成分为(质量分数, %) : Cu5.9,Mn0.28,Mg0.22,Zr0.18,Fe0.15,Ti0.06,Si0.05,余量为Al。板材抗拉强度σb=490 MPa,σ0.2=445 MPa,δ为11%。2519 铝合金板材表面微弧氧化处理在微弧氧化专用设备上进行,电解液为硅酸盐体系,处理时间分别为10 min和80 min,以获得两种不同厚度的微弧氧化膜(膜厚分别约为7-10 μm和55 μm)。

在Siemens D 5000 X射线衍射仪上进行衍射分析,管电压36 kV,管电流30 mA,Cu耙,角步距0.03°。用扫描电镜观察分析微弧氧化膜表面形貌、截面形貌,用能谱仪进行成分测试。

采用三电极体系在Solartron SI 1287型电化学综合测试仪上测定样品在25℃下质量浓度3.5%的NaCl水溶液中的极化曲线,用来评价耐腐蚀性能。试样曝露面积1 cm2,参比电极为饱和甘汞电极,辅助电极为铂电极,动电位扫描速度 1 mV·s-1。

2 结果分析及讨论

2.1 微弧氧化膜表面形貌特征

图1给出了2519铝合金表面微弧氧化膜的表面形貌特征。由图1(a)可见,微弧氧化膜为薄膜时,其颗粒平均直径约4-5 μm,孔洞直径多为1-2 μm,氧化膜层颗粒明显存在熔化痕迹,表面上分布的孔洞是微弧氧化的放电通道,即溶液与基体反应通道,为气体及熔融物喷出时所形成。由图1(b)可见,微弧氧化膜为厚膜时的表面形貌完全不同于图1(a)的,表面分布着很多细小颗粒,由细小颗粒构成的大颗粒平均直径约25 μm,不存在明显的孔洞。

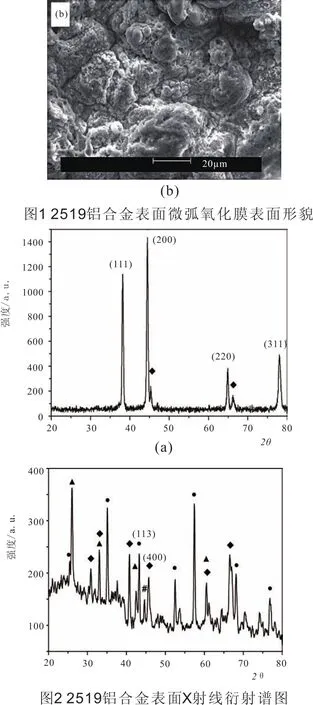

2.2 微弧氧化膜相结构

图2(a)为2519铝合金微弧氧化膜薄的情况下表面X射线衍射图谱。由图可见,基体铝合金衍射峰强度大,氧化膜的衍射强度低,为γ-Al2O3的衍射峰,未出现明显的α-Al2O3衍射峰。

图2(b)给出了2519铝合金微弧氧化膜厚的情况下表面X射线衍射图谱。图谱中基体铝合金的衍射峰很弱。由图可见,其微弧氧化膜主要由α-Al2O3、γ-Al2O3和Al6Si2O13(3Al2O3·2SiO2)组成,并且存在非晶相。根据文献[8,10],可由图2 (b)中α-Al2O3的(113)衍射峰和γ-Al2O3的(400)衍射峰的相对强度计算氧化膜表层α-Al2O3与γ-Al2O3的比值为0.656。

显然,随着氧化膜厚度增大,氧化膜表层中γ-Al2O3比例减小,α-Al2O3比例增大。研究表明,当熔融Al2O3液滴温度小于1700℃时,α相临界成核自由能大于γ相临界成核自由能[10]。若熔融Al2O3冷却速度快,则由于具有较大过冷度而使γ相的形核率大于α相的形核率。微弧氧化过程中,熔融的Al2O3同电解液接触面的冷却速率大,而由于氧化膜的导热率低,熔融Al2O3同膜孔壁和已凝固氧化膜接触面的冷却速率小。因此氧化膜厚度越大,这一现象越严重。氧化膜膜薄时,孔隙率较大,熔融Al2O3受电解液直接液冷,冷却速率高,易形成γ-Al2O3,而当氧化膜层厚度大时,其孔隙率小,堆积在已形成氧化膜表面的熔融Al2O3仅仅是与电解液接触的极薄表层冷却速率大而易形成γ-Al2O3,未与电解液直接接触的熔融Al2O3主要通过Al2O3的热传导冷却凝固,冷却速率低,易形成α-Al2O3。

微弧氧化过程中,电解液中的SiO32-离子参与了微弧氧化膜的形成,当其移动到界面时发生阳极化反应:SiO32--2e → SiO2+(1/2)O2[ 8]。微弧氧化过程中的等离子放电所形成的高温将导致SiO2扩散进入熔融的Al2O3而形成Al6Si2O13化合物。这将导致氧化膜内Si含量明显高于基体铝合金的。

2.3 微弧氧化膜截面形貌与成分分布特点

图3给出了2519铝合金表面微弧氧化膜的截面形貌。图3(a)中氧化膜厚度约为6-10 μm,致密层很薄。图3(b)中氧化膜厚度约为55 μm,并呈明显的两层结构特征。紧靠基体铝合金的氧化膜层致密,基本观察不到孔洞,该致密层厚度约为35 μm;而微弧氧化膜的表面层(厚约20 μm)分布着大量孔洞,呈现低致密度的疏松结构。

图4给出了2519铝合金表面微弧氧化膜为厚膜时截面上元素线扫描分布。由该图可判断,氧化膜层厚度约为55 μm。氧化膜含有C、O、Si、Al、Cu等元素,其中C、O和Si的含量高于基体铝合金的,而Al、Cu含量低于基体铝合金的。由图4还可见,同种元素在表面疏松层(约20 μm)和致密层(约35 μm)中的含量也不同。

致密层中Al、Cu、O的含量均高于表面疏松层,而表面疏松层的Si含量明显高于致密层的。图4(d)中氧化膜内Cu的3个高峰的出现是由于铝合金中Al2Cu相经过微弧氧化所致。图4(f)中氧化膜表面疏松层Si含量较高。这种分布状态与氧化膜相组成有关,表明Al-Si-O复合化合物Al6Si2O13主要富集在氧化膜的外层中。

2.4 微弧氧化膜的耐蚀性能

图5给出了样品在3.5%NaCl溶液中的极化曲线。比较空白试样和微弧氧化处理试样的极化曲线,对于空白试样:腐蚀电流密度Icorr为5.97×10-5,腐蚀电位为-0.547 V,极化电阻Rp为141.7 Ω/cm2,而对于微弧氧化处理的薄膜试样:Icorr为2.33×10-7,比空白试样降低2个数量级以上,腐蚀电位为-0.649 V,Rp为7.86×104Ω/cm2,阳极分支曲线的E~logI非常陡峭,说明样品腐蚀速度快,耐蚀性较差。对于微弧氧化处理的厚膜试样:Icorr为1.11×10-8,腐蚀电位为-0.258 V,Rp为4.8×106Ω/cm2,可见Icorr减小3个数量级以上,腐蚀电位明显提高,且阳极分支的E~logI不再呈现薄膜和光面铝合金那样的陡峭曲线,说明厚膜的耐蚀性能明显优于薄膜的。这主要是由于厚约35 μm的致密氧化膜层的作用。铝合金表面的微弧氧化膜使阴极和阳极曲线均向低电流密度方向变化,说明2519铝合金经过微弧氧化处理极大地抑制了腐蚀过程中的阳极溶解反应和阴极去极化反应,大大减小了腐蚀速率,提高了耐蚀性能。

3 结 论

1)2519铝合金微弧氧化膜厚度薄时主要由γ-Al2O3组成,氧化膜厚时主要由α-Al2O3、γ-Al2O3和Al6Si2O13组成,并有非晶相。

2)厚约55 μm的微弧氧化膜,呈现明显的两层结构特征,致密层厚约35 μm,表面疏松层厚约20 μm。致密层中Al、Cu、O的含量均高于表面疏松层,而表面疏松层的Si含量明显高于致密层的。

3)所获得的厚约55 μm(致密层约35 μm)的微弧氧化膜使2519铝合金试样的Icorr减小3个数量级以上,并明显提高了腐蚀电位。

[1] Fisher J. Aluminum alloy 2519 in military vehicles[J]. Adv Mater Process, 2002, 160(9): 43-46.

[2] Li Huizhong, Zhang Xinming, Chen Mingan, Liu Ying. Effect of Cu on microstructure and mechanical properties of 2519 aluminum alloy[J]. Trans Nonfer Met Socie China, 2005, 15(5):1026-1030.

[3] Kramer L S. Stress-corrosion cracking susceptibility of various product forms of aluminum alloy 2519[J]. J Mater Eng Perform, 2002, 11(6): 645-650.

[4] Roberge P R. Characterization of corroding aluminum alloys with electrochemical noise and electrochemical impedance spectroscopy[J]. J Appl Electrochem, 1998, 28(4):405-410.

[5] Writz G P. Ceramic coatings by anodic spark deposition[J]. Mater Manufac Process, 1991, 6 (1) : 87-115.

[6] Krishna L R. The tribological performance of ultra-hard ceramic composite coatings obtained through microarc oxidation[J]. Surf Coat Tech, 2003,163:484-490.

[7] Sundararajan G. Mechanisms underlying the formation of thick alumina coatings through the MAO coating technology[J]. Surf Coat Tech, 2003,167:269-277.

[8] Xin S G. Composition and thermal properties of the coating containing mullite and alumina[J]. Mater Chem Phys, 2006,97:132-136.

[9] Tian J. Structure and antiwear behavior of micro-arc oxidized coatings on aluminum alloy[J]. Surf Coat Tech, 2002, 154:1–7.

[10] 薛文斌, 邓志威, 来永春, 陈如意. 铝合金微弧氧化陶瓷膜的相分布及其形成[J]. 材料研究学报, 1997, 11(2):169-172.

Structure and Corrosion Performance of Ceramic Coatings on 2519 Aluminum Alloy by Micro-arc Oxidation

Luv Jinggao

(Naval Representatives Office in Hunan, Xiangtan 411101, Hunan, China)

Protective ceramic coating is prepared on 2519 aluminum alloy by micro-arc oxidation (MAO). Features of surface and cross sectional morphology, elements distribution, phase compositions and corrosion performance of MAO coating are investigated. The results show that the coating is composed of α-Al2O3, γ-Al2O3 and Al6Si2O13 with a little amorphous phase. Two layers with different microstructures respectively are observed. The outer layer is about 20 μm and shows many pores. The inner layer is dense with a thickness of about 35 μm. Concentrations of Al, Cu and O in the inner layer is higher than that in the outer layer, and reverse of Si, indicating mullite phase mainly distributes in the outer layer. Compared with the blank, the corrosion current density is reduced by more than 3 orders and the corrosion potential shifts positively by the produced ceramic coating.

aluminum alloy; micro-arc oxidation; corrosion

TG174

A

1003-4862(2013)11-0054-04

2013-09-30

吕敬高(1976-),男,工程师。研究方向:电机工程。