汽车短周期螺柱焊接质量控制实例分析

王海龙,赵继成,靳立昆,王 建

Wang Hailong, Zhao Jicheng, Jin Likun, Wang Jian

(北京海纳川汽车部件股份有限公司 北京分公司,北京 100083)

汽车短周期螺柱焊接质量控制实例分析

王海龙,赵继成,靳立昆,王 建

Wang Hailong, Zhao Jicheng, Jin Likun, Wang Jian

(北京海纳川汽车部件股份有限公司 北京分公司,北京 100083)

分析汽车螺柱焊脱焊案例原因,发现焊缝区有气孔、飞溅,熔合不良。观察确认为焊枪导向夹套磨损和提升距离、伸出长度不合理影响焊接参数稳定性,进而影响焊接区熔化、成型、凝固过程导致脱焊。更换导向夹套,合理调整上述参数,调整提升距离为1.2 mm,伸出长度为1.5 mm,调整后未发现脱焊。随后拉脱力对比试验确认了脱焊发生的直接原因。

汽车螺柱焊;虚焊;偏焊;导向夹套;磨损;提升距离;伸出长度;气孔

0 引 言

某汽车侧围总成部件螺柱焊螺栓(公制6 mm)扭矩质量检测中,使用BMT-2L-SB-0008-3(扭矩7 N)电动扭矩扳手检测时,焊接螺栓从钣金件上开焊脱落。

焊接工程师根据问题情况,迅速组织检查98辆份侧围总成部件,有10辆份出现脱焊,根据企业标准已经构成批量质量问题。

1 螺柱焊问题分析

1.1 螺柱焊接技术及质量分析

螺柱焊(stud welding)是将螺柱一端与板件(或管件)表面接触,通电引弧,待接触面熔化后,给螺柱一定压力完成焊接的方法。焊接时间小于100 ms的螺柱焊被称为短周期电弧螺柱焊,汽车工业中最常用的是短周期螺柱焊[1]。

生产现场发现焊接缺陷情况如表1所示,问题主要是虚焊(6个)、偏焊和焊核小(4个)。

表1 缺陷问题分类展示

1.2 缺陷原因分析归类

表2列出所有引起缺陷的原因,现场排查分析,利用排除法,最终找到问题根源。

表2 螺柱焊接虚焊和偏焊问题来源列表

2 缺陷原因分析及改进措施

2.1 设备、材料、设计、工装分析

焊接设备为NELSON公司的N3短周期螺柱焊机,2010年生产,具有自适应功能,自动修正补偿热输入,保证焊接质量。

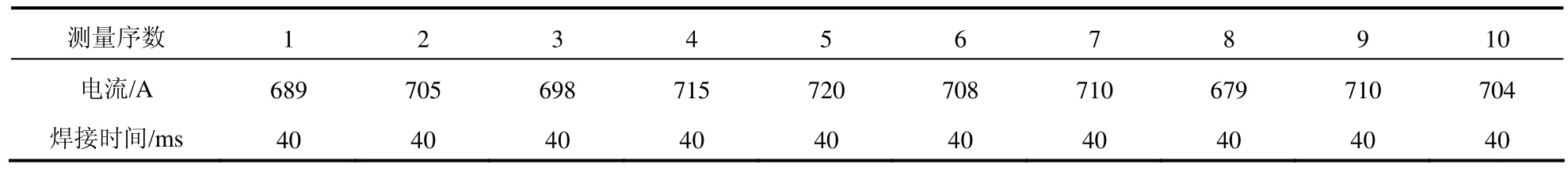

设定参数焊接电流700 A,焊接时间40 ms;使用M IYACHI公司的MM 380A焊接监测仪测量焊接电流和焊接时间,连续测量20份试样及98辆份部件,电流和时间参数稳定未现异常,工艺参数合理。

表3为前10个试样的检测电流和检测焊接时间数值,数据值稳定,可排除设备问题。因板材厚度较薄为0.6~0.7 mm,而螺栓直径是6 mm,接近1/10,熔池浅,参数变化对焊接质量影响大。

未发现设计和材料缺陷问题,焊接面平整,未发现弧面、坑包、油污。现场检查工装夹紧,未发现问题。加工人手法稳定。接地线布置合理。

2.2 焊枪问题

观察焊枪问题较多,分析见表4,焊枪的伸出长度(预压量)和提升距离不合理,钢板尺测量,伸出长度为2.5 mm,提升距离为3 mm。根据参考文献[3],短周期螺柱焊提升距离和伸出长度在1.2~1.6 mm为合理,可以获得优良焊接质量。

表4中,调整前焊枪导向夹套疲劳磨损严重,整体变形,螺栓在导向夹套内定位不稳定,同时导向夹套在焊枪内晃动量也较大。

2.3 措施和对策

综合上述,采取措施如下:更换并紧固导向夹套,调节焊枪背部调节旋钮和防溅罩位置,调整伸出长度和提升距离。伸出长度调整为1.5 mm,提升距离调整为1.2 mm,调整后试验焊接,并进行拉脱力试验分析。

表3 电流电压测量仪前10个数据测量表

表4 调整前、后焊枪参数状态变化

3 试验分析确认

3.1 试验数据结果

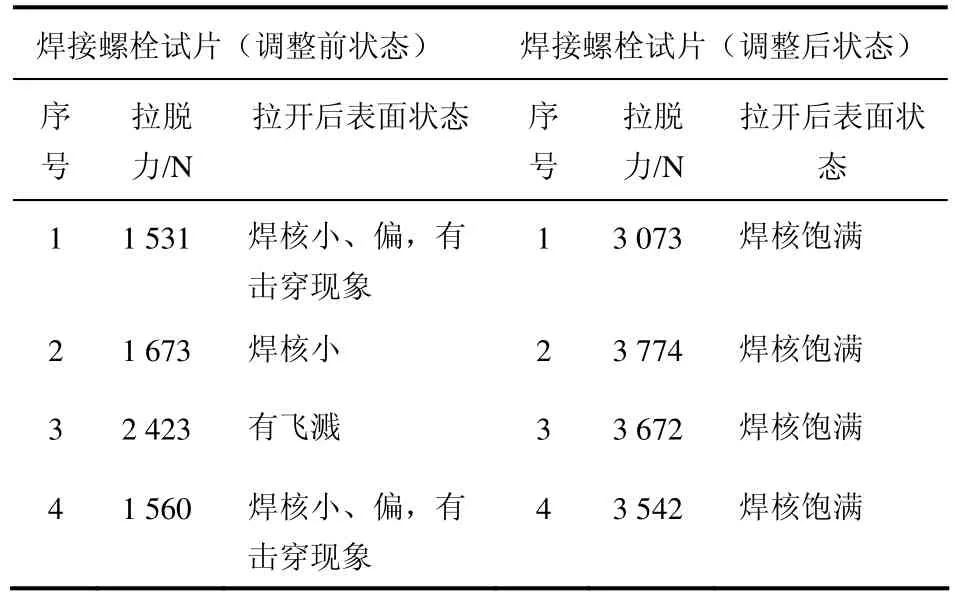

为对比验证调整效果,使用万能试验机UTM 5504进行拉脱力试验。试片与工件材质相同,共20件,根据MBN10346标准,要求公制6 mm螺栓标准值>2 500 N,3 000 N以上为优良焊接;在更换导向夹套和调整提升距离前后,各做一组试验,每组10件,其他参数和加工人员不变。

试片焊接后,先测量扭矩,调整前试样扭矩检测中2个脱落,表面虚焊,设定其拉脱力值为0;调整后无试样脱落,无虚焊发生。

当天生产中脱落比例为10%,有3件为同一包装内连续脱落,与试验状态时脱焊比例接近,确认调整前状态不稳定。

试验结果见表5,调整前,3个试样的拉脱力在1 500 ~2 000 N区间,且6个试样不合格,焊核小、偏,质量不稳定;调整后,全部达到标准,9个式样超过3 000 N,焊核饱满。

表5 调整前后试样拉脱力和表面状态

续表

3.2 试验结果分析

表6为试样焊核直径与拉脱力报告,1号试样为调整后,最大拉脱力为3 774 N,焊核直径大于6 mm,3号试样为调整前,最大拉脱力为1 531 N,焊核椭圆形(5 mm × 1.5 mm),2号是2 159 N,为调整前试样;观察1~3号试样,焊核直径与拉脱力数值正相关,焊核直径大,拉脱力值大。

表6 3种不同拉脱力的焊核状态

图1为调整前、后拉脱力数据值对比,调整后8个试样的拉脱力值大于调整前,9件的拉脱力值在3 000 N以上,焊接质量明显提升。

4 焊接螺栓脱落原因分析

试验确认焊枪导向夹套疲劳磨损、设定伸出长度(预压量)和提升距离不合理,间接影响电弧熔化—熔池成型凝固—焊缝成形过程,导致质量缺陷进而脱焊。

4.1 焊枪提升距离和螺栓伸出长度影响

4.1.1 提升距离对下落冲击速度的影响

螺柱焊枪提升距离调整原理[4,8]:调节弹簧压紧量来调整电磁铁间距,通过防溅套位置调节提升距离和伸出长度分配,伸出长度+提升高度=电磁铁间距;表4中调整前电磁铁距离5.5 mm。根据参考文献[2-4],6 mm螺栓提升高度应为1.2 ~1.6 mm、伸出长度应为1.2 ~1.5 mm,所以电磁铁间距为2.4 ~3 mm合适。

焊接区力学特征需要考虑重力、弹簧压力、电磁力、熔滴表面张力,下落过程的主导作用为重力和弹簧压力。对整个下压系统建模,将内部总弹簧力综合考虑简化为:

其中,F为弹簧力;K为弹簧系数;S为下落高度,约等于提升高度。

当弹簧具有一定压紧量L时,

调整前总的电磁铁间距是5.5 mm,其中提升距离为3 mm,伸出长度为2.5 mm。

调整后总的电磁间距是2.7 mm,则

当螺栓下落冲击熔池时,下落的冲击速度是自由落体运动速度V1和弹簧运动速度的叠加,

而弹簧下落分速度V2可以通过积分公式和常微分方程计算

其中a是弹簧瞬时加速度,m是整个下落系统的质量。

mv d v=K(L+S)d s用可分离变量常微分方程解得整前下落速度大、冲力大导致金属飞溅增加,如表1所示。熔池液态金属不足,同时温度下降,液态金属表面张力增大,熔合性变差;加上冲击速度大可能造成回弹,撕扯焊缝,成型变差,所以造成焊接质量不良。

4.1.2 提升距离对电弧行为的影响

由图2和图3电弧静特性曲线,可知短周期螺柱焊过程电流不变的特点[5-6],a,长度大于a长度,a,电压大于a电压,因而提升距离变大,弧长增大,电压变大,有文献[7]给出计算公式。

当弧长L为0~6 mm时,弧压Ua=17+2.2 L。

调整前 La‘=3 mm,Ua‘=23.6 V,考虑电缆压降2~4 V,Ua‘=25.6~27.6V,

调整后La‘=1.2 mm,Ua‘=19.64 V,考虑电缆压降2~4 V,U=21.6~23.6 V。

计算结果与文献[3]所列螺柱焊通用参数吻合。调整前,电弧长度长,电压高,相同电流下,电弧半径增大,能量密度减小,熔池面积增大,熔池深度变浅,电弧变长,电弧区体积增大,气体量增加,高温时气体溶解于熔池金属中,如氮气(N2);凝固时,气体溶解度下降且来不及逸出,导致焊缝区气体残留,表1中虚焊表面密布蜂窝状气孔,N2孔常见;凝固速度是影响气体逸出的重要参数,速度慢逸出容易,速度快逸出困难,调整前,熔池深度浅,过冷梯度大,凝固速度快,不利于气体逸出,气体残留多;同时冷却速度快,金属表面张力大,润湿性变差,不易铺展,熔合性能极度恶化,因此减少电弧长度,电弧区气体含量少,溶解气体量少,凝固速度相对变慢,气体易于逸出,相对焊缝中气孔所占比例少,且润湿性相对充足,熔合性变好。

4.2 导向夹套磨损影响

夹套疲劳变形后,螺栓位置窜动,可停留在1、2、3、4、5任何位置,见图4。螺栓的合理位置处于2,夹套疲劳后,引起电弧长度变化,结合图5和参考文献[2-4],处于位置1时,因为提升距离和伸出长度有负相关性,造成tp和tw段电弧长,气体体积增大,易于生成气孔;电弧长受电磁影响造成偏弧,见表1。td阶段,顶锻下压力度、速度和高度不够,螺栓与工件接触不充分,熔合不良加气孔,造成虚焊[9]。

IW为焊接电流;UA为电孤电压;ΔS为螺柱位移;IP为先导电流;tp为先导电流时间;tw为焊接电流时间;td为螺柱下落(落钉)时间(stnd drop out,大约50 ms);ts为焊枪提升延时时间,大约50 ms;tm为螺柱埋入时间(plunge time),大约10 ms;tg为短路电流时间,大约50 ms

处于位置3时,提升距离变小,tw段焊接电压低,热输入量小,熔化量不足;td顶锻阶段,下压速度和高度大,冲击熔池,飞溅量大,熔池温度低,表面张力大,焊缝熔合不良。

处于位置4时,螺柱偏心,tp和tw的引弧、拉弧、燃弧段,基于电弧挺直特性,导致电弧偏心、产热不均,td顶锻阶段,螺柱和工件不垂直(>3°)的情况下,斜向冲入熔池中,局部未熔合,产生偏焊、小焊核,见表1。

处于位置5时,晃动量大,螺柱不稳定,焊接全程电弧不稳定,产热不均匀,熔池不稳定,形状和熔化量不均,熔合不良,焊缝成型差,焊接质量差。

当1与4或5共同发生,或者3与4或5共同发生时,焊接质量不良[10]。

5 结 论

分析螺柱焊脱焊原因,间接为焊枪提升距离过长,导向夹套疲劳变形,焊接质量下降。更换导向夹套,调整提升距离为1.2 mm,拉脱力试验确认调整效果,证明焊接质量提升,未再发现脱焊,产品扭矩检测全部合格。

深入分析质量下降原因,为焊接过程中电弧参数变化,使焊接熔化、熔池成型、焊缝成型阶段不稳定,引起焊缝气孔、熔合不良、电弧偏离等,造成虚焊和偏焊。

[1]池强,张建勋,付继飞,等,拉弧式电弧螺柱焊质量影响因素[J]. 电焊机,2005(4)35:6-9.

[2]王大明,褚卫东,朱麟.汽车螺柱焊质量的影响因素分析[J]. 汽车与配件,2011(46):26-28.

[3]亢书生,王伟.电弧螺柱焊及其在轿车生产中的应用[J]. 电焊机,2000(5)30:30-32.

[4]张义. 汽车制造用螺柱焊机的选择与应用(三)[J]. 电焊机,2001(9):13-16,26.

[5]齐绍荣,叶振忠,王芸. 影响电弧螺柱焊焊接质量的几个问题[J]. 焊接技术,2002 ,31(5):27-28.

[6]安藤弘平,长谷川光熊. 焊接电弧现象[M]. 北京,机械工业出版社,1985.

[7]龚胜峰. 螺柱焊接技术及工艺[J]. 电焊机,2006(36)1:11-15.

[8]梅从富,张德库,王学敏,等. 大功率自动螺柱焊枪的研制[J].机械制造与研究,2009(38)6:43-46.

[9]朱麟. 螺柱焊虚焊分析和解决措施[J]. 汽车与配件,2012,(5):33-34.

[10]程猛. 短周期拉弧螺柱焊及其在车身焊接中的质量控制[J].上海汽车,2008,(10):36-38.

U466

A

2013-07-10

1002-4581(2013)06-0003-06

北京汽车2013年6期