AP1000汽水分离再热器异形管板制造技术研究

魏占超,于均刚,孟 巍

(哈电集团(秦皇岛)重型装备有限公司,河北 秦皇岛066206)

汽水分离再热器是核电站常规岛的关键设备之一,其作用为:实现高压缸排气的汽水分离及实现高压缸抽气、系统主蒸汽的对高压缸排气的两次加热,以提高核电站的经济性和改善汽轮机低压部分工作条件[1]。每个核电站机组包含两台MSR,每台MSR对称布置4台再热器(包括2台一级再热器、2台二级再热器),其中一级再热器管板是产品制造的关键部件,其结构特殊,管孔间距和孔径公差、垂直度、光洁度、清洁控制均有较高要求,制造难度较大。

1 管板结构特点及技术要求

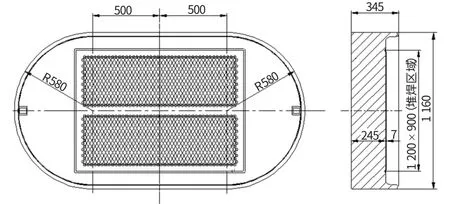

如图1所示,一级再热器管板为长圆形异形管板,两侧圆弧部分外圆半径R580 mm,中间直段部分长度1 000 mm。管板材质为SA-266Gr.2,其化学成分如表1所示,母材厚度为245 mm,管板一侧中心1 200×900 mm范围内堆焊镍基合金AWS-ER-NiCr-3,化学成分如表2所示,管板母材及镍基合金的机械性能如表3所示。堆焊层最终机加厚度为7 mm。管板钻孔数量1 512个,管孔呈正三角形排列,管孔直径Φ19.30 mm,管孔中心距为26 mm。

图1 一级再热器管板结构简图

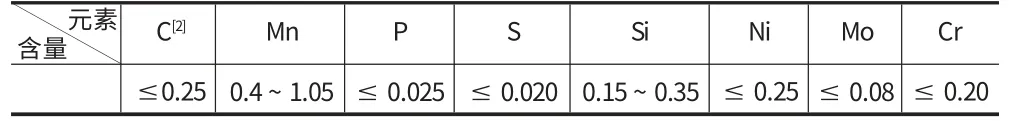

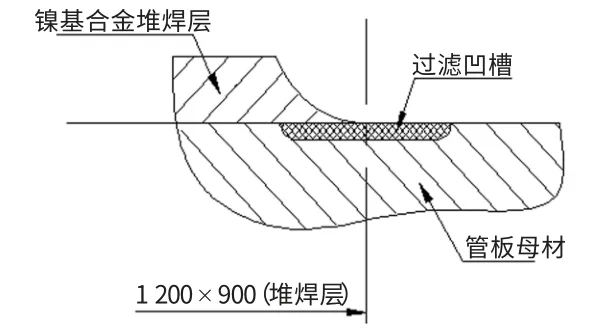

表1 管板SA-266 Gr.2化学成分表

表2 堆焊层化学成分表

表3 材料性能表

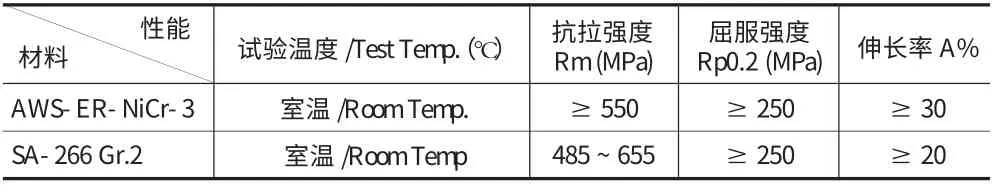

2 管板镍基合金堆焊

为防止镍基合金堆焊过程中,在起弧、收弧及焊道与母材衔接部位产生缺陷,在堆焊层与管板母材衔接过渡部位特设有整圈凹槽,如图2所示,管板镍基合金堆焊前,采用手工氩弧焊的方法完成凹槽堆焊,打磨与周边母材平齐,在探伤合格后,方可进行镍基合金堆焊,在堆焊过程中,严格控制焊道起弧、收弧及焊道边缘落在凹槽堆焊区域内,从而有效地保证了镍基合金堆焊层与管板母材过渡区域的堆焊品质。

图2 堆焊层及凹槽示意图

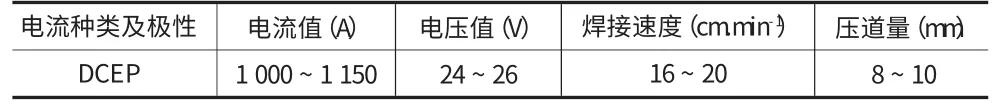

综合考虑带极埋弧堆焊与带极电渣堆焊的特点,采取带极电渣堆焊工艺。管板堆焊之前,待堆焊表面进行100%MT或PT检查。详细的电渣堆焊的焊接参数如表4所示。

表4 电渣堆焊焊接参数

由于管板仅单侧进行堆焊,同时管板堆焊层厚度公差控制严格,为此,管板堆焊时,焊接热输入引起的管板变形控制至关重要,为此,从如下三方面采取了防变形措施:

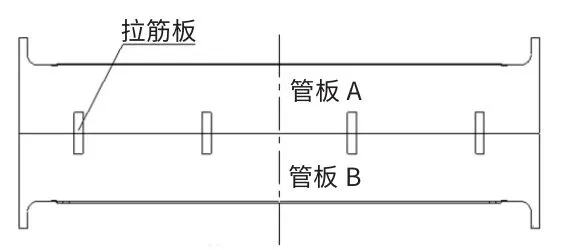

(1)为防止管板单侧堆焊过程引起管板变形,在堆焊之前,利用8块拉筋板将两块管板背靠背连接一起,如图3所示,直至管板完成消应力热处理方后拆开。

图3 管板堆焊过程中连接图示意图

(2)堆焊方向控制:再热器异形管板堆焊层全部堆焊直条,相邻堆焊层焊道方向垂直。每层堆焊时,沿堆焊区域中心线堆焊第一道,然后左右两侧对称交替堆焊,每次每侧堆焊一道。

(3)为保证堆焊层厚度要求,管板堆焊3层,堆焊过程中,两块管板交替堆焊,每完成一块管板一层堆焊后,将管板翻身,堆焊另一块管板相应的堆焊层。

3 管板热处理

为防止管板堆焊过程中应力过大产生焊接缺陷,堆焊后进行消应力热处理,但焊后热处理会引起堆焊层镍基合金耐腐蚀性能降低,为此,热处理时采取如下措施:

(1)根据管板材质、规格等,制定了合理的热处理参数,曲线如图4所示。

图4 热处理曲线

(2)工件摆放在炉膛内合理位置,防止火焰直接喷烧工件,尤其是镍基堆焊部位。

(3)合理布置热电偶,在加热和冷却过程中,控制工件上任意两只热电偶的温差不大于120°。

4 管板深孔加工

管板表面镍基合金堆焊层加工难度大[3],主要表现在:高温强度高,塑性变形抗力大,加工过程中加工硬化现象严重;导热性差,切削热不易散发,造成切削刃处切削温度很高,加剧刀具磨损;对刀具粘结倾向大,切削过程易产生积屑瘤,造成刀尖磨损,影响加工表面的粗糙度;同时,深孔加工孔径公差、表面粗糙度、管孔中心与管板堆焊层表面垂直度要求严格。

为满足上述管板表面镍基合金堆焊层加工难度大、深孔加工精度高的要求,采用数控三轴深孔钻床及BTA钻头进行加工,加工过程中采取的工艺措施如下:

(1)BTA钻头的选型

为满足管板深孔加工精度要求,选用直径为Φ19.30 mm单通道式BTA钻头,并控制钻头的精度等级为H5级。同时,采用目前广泛应用的TiAIN涂层,在不降低刀具强度的条件下,提高了刀具的表面品质、表面硬度、耐磨性和刀具的切削寿命。通过对国内外多家钻头进行钻孔试验对比,选择最优的钻头,既保证了产品的品质,又降低了加工成本。

(2)切削参数的选择

切削参数的选择取决于管板的材质、刀具的寿命、生产效率等因素,钻孔时切削速度不宜过高,过高的切削速度会产生大量的切削热,这些切削热集中在切削刃处会加剧刀具的磨损。但切削速度低于最佳速度时,钻孔表面粗糙度变差。进给量过大,刀具磨损厉害,进给量过小,不容易断屑。管板钻孔过程需经过镍基合金堆焊层与母材两种不同材质,故在钻削过程中对于每种材质采用不同的钻削速度,具体参数见表5,以达到相同的加工效果。在钻头接触堆焊层表面到钻穿堆焊层选用了较低的转数和进给,这样一方面有利于定心,同时减少钻头的磨损,而当钻削母材区域时采用较高的转数和进给量,保证了钻孔品质和效率。

表5 切削参数

(3)切削液的选用

在管板深孔加工过程中,容易粘刀,产生积屑瘤,导致材料加工硬化,切削力增加,刀具与切屑摩擦严重,大量切屑热产生。同时BTA钻头为内排屑结构,要求及时地通过高速流动的具有较高压力的切削液带走切屑[4]。所以,深孔加工过程需选择抗粘结性好、流动性能好、高温润滑性好的切削液。为此,利用多组切削效果对比试验,选择最优的切削液,获得较好地效果。

5 管板清洁控制

为满足产品的清洁要求,有效保证产品管子-管板焊接、胀接品质,管板最终机加之后需进行严格的清洁处理,主要工序如下:

(1)对管板除管孔部位进行喷砂处理,表面质量检查合格后,进行防腐处理;

(2)利用含有缓蚀剂的核电去离子水进行清洗,并及时烘干;

(3)使用蘸有丙酮的核电白色无纺布进行擦拭,直至无纺布不变色;

(4)对管板孔内表面进行Smear擦拭试验,试验结果不得含有铅(Pb)、汞(Hg)、锡(Sn)、锑(Sb)、锌(Zn)、砷(As)等低熔点金属。同时,钠(Na)、钾(K)、氯(Cl)、氟(F)的含量分别≤0.5 mg/m2,油分的含量≤10 mg/m2。

6 结束语

在一级再热器管板制造过程中,尤其针对镍基合金堆焊、深孔加工等关键工序,通过大量的工艺试验,获得合理的工艺和技术参数,从而制定有效地制造工艺方案,有效地保证了产品的品质,产品顺利通过监造、业主的验收。

[1]朱继洲.压水堆核电厂的运行[M].北京:原子能出版社,2000.

[2]固定式压力容器安全技术监察规程[K].北京:新华出版社,2009.

[3]刘逢博.基于镍基高温合金加工工艺的研究与应用[J].机电产品开发与创新,2010,23(5):143-145.

[4]魏 明.秦山300MW核电蒸汽发生器管板深孔加工及试验研究[J].锅炉技术,1996(11):8-12,31.