吸收式热泵在循环水余热利用中的应用

吸收式热泵在循环水余热利用中的应用

文/张鹏 魏江 曹超 华北电力科学研究院(西安)有限公司

随着城镇化进程的加快和居民生活水平的提高,冬季城镇采暖需求不断增加,采暖需求与供暖能力的矛盾也日趋凸现。在不增设新的热源、不增加污染物排放的情况下,提高现有机组供热能力已经成为迫切需要解决的问题。从火电厂能源利用的角度来看,燃料燃烧发热量中只有40%左右转变为电能,凝汽式机组约50%以上的热能通过汽轮机排汽失散到环境中。对于湿冷机组,汽轮机排汽中的热量被循环水带走,这部分热量巨大,但能量品质较低,很难被直接利用。某热电厂利用吸收式热泵技术,回收循环水中所蕴含的热量,大幅提高了能源的利用率,有效解决了采暖供需之间的矛盾。

1 设备系统概况

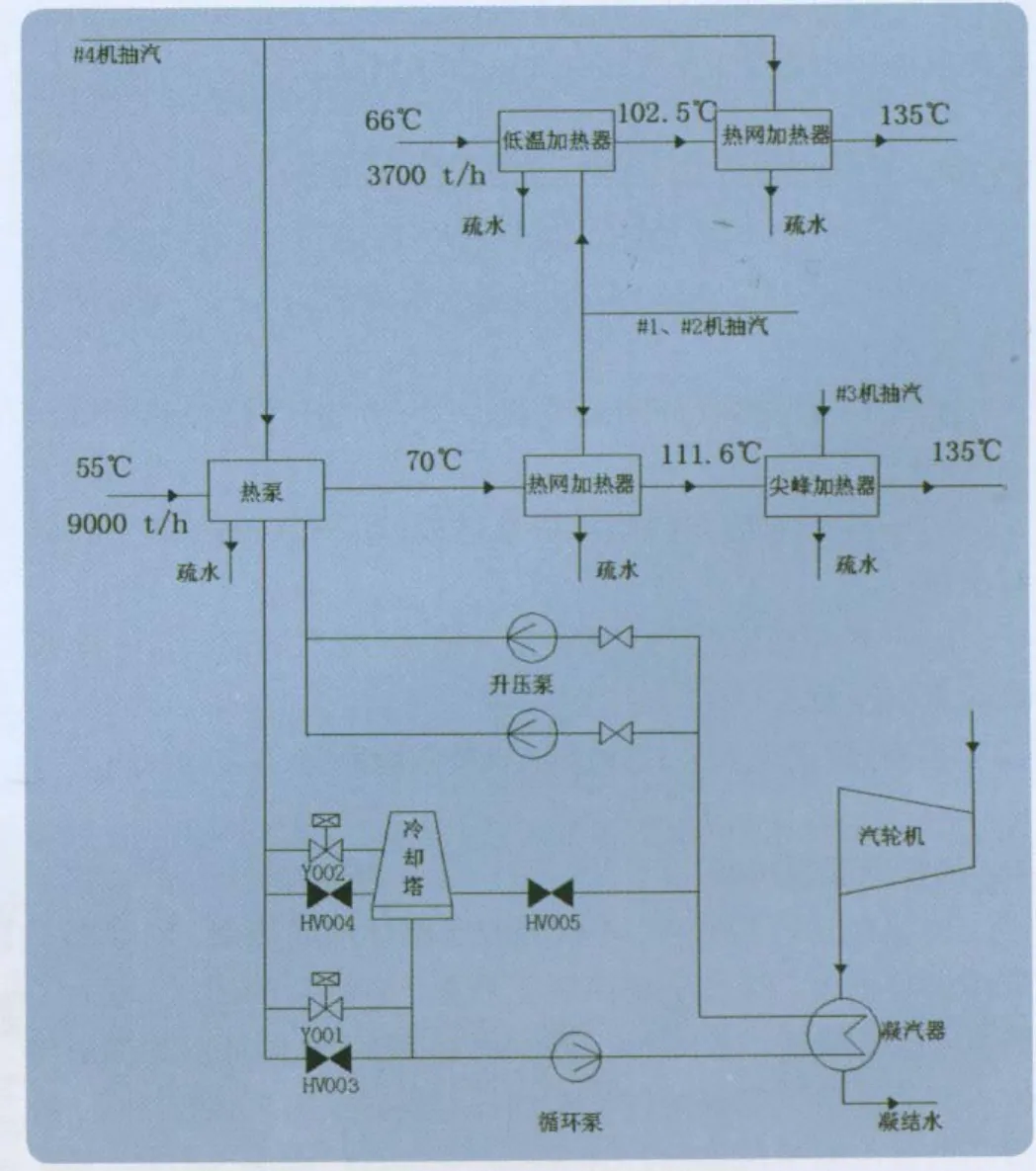

某热电厂现装机容量4×200 MW,全部为供热机组,担负着该地区3000万m2的供热任务。机组热网分为大热网和小热网两部分(见图1)。大热网设计供水流量9000t/h,热网回水采用两级加热,55℃的回水经1、2号机组热网加热器加热后,汇总到3号机组热网尖峰加热器加热到供水需要的135℃。小热网供水设计流量3700t/h,66℃的回水采用一级加热,使用4号机组热网尖峰加热器加热到供水需要的135℃。针对电厂供热能力不足的问题,决定采用吸收式热泵对循环水余热进行回收利用。

2 吸收式热泵工作原理

吸收式热泵是一种以蒸汽或燃料为驱动,将热量从低温热源向高温热源输送的循环系统。它由发生器、冷凝器、蒸发器、吸收器及换热器等主要部件,以及溶液泵和工质泵等辅助部分组成(见图2)。蒸汽或燃料在发生器内释放热量Qg,加热溴化锂稀溶液并产生冷剂蒸汽,冷剂蒸汽进入冷凝器,释放冷凝热Qc加热流经冷凝器传热管内的热水,自身冷凝成液体后经节流阀进入蒸发器,冷剂水经工质泵喷淋到蒸发器传热管表面,吸收流经传热管内的低温热源水的热量Qe,使热源水温度降低后流出机组,冷剂水吸收热量后汽化成冷剂蒸汽,进入吸收器,被发生器浓缩后的溴化锂溶液返回吸收器后喷淋,吸收从蒸发器过来的冷剂蒸汽,并放出吸收热Qa,加热流经吸收器传热管内的热水。热水流经吸收器、冷凝器升温后,输送给热用户。

图2 吸收式热泵工作原理

3 改造方案

循环水余热利用改造主要包括两部分:一部分为循环水侧;另一部分为热网侧。循环水侧,主要对#4机组循环水系统进行改造,改造方案见图3。将凝汽器出口循环水分为两路,第一路经回水电动阀HV005回至冷却塔;第二路经循环水经升压泵进入10台吸收式热泵,用以回收循环水的热量。热泵出口循环水一路经电动门HV004、调节阀Y002回至冷却塔;另一路经电动门HV003、调节阀Y001回至凝汽器。非供暖工况下,隔离热泵系统,循环水直接经回水电动阀HV005回至冷却塔;供暖工况下循环水切换至热泵侧,经热泵降温后,通过循环水泵升压进入凝汽器。循环水回水至凝汽器入口供水调节阀Y001用来控制升压泵出口压力,循环水回水至冷却塔调节阀Y002用来控制凝汽器进水温度。热网侧,大热网回水由原来的两级加热增加为三级加热。小热网回水由原来的一级加热增加为两级加热。吸收式热泵利用4号机采暖抽汽作为热源,吸收循环水热量,大热网回水经热泵加热后,再经1~2号热网基本加热器,3号机尖峰加热器将热水提升到135℃,供给大热网用户。小热网回水新增加两台低压热网加热器,由原来的一级加热增加为两级加热,回水首先进入新增加热器利用1、2号机剩余蒸汽加热,再经4号机尖峰加热器,将温度提升到135℃,供给小热网用户。

图3 改造后的系统

4 改造效果评价

循环水余热利用系统正常投运后,两台循环水升压泵出口压力0.3MPa,8台热泵投入运行,2台热泵备用,热泵出口循环水至冷却塔电动门HV004全关,至冷却塔回水调整门Y002投自动,用来控制凝汽器出口循环水温度在31.5~33℃之间,热泵出口循环水至凝汽器电动门HV003全开,至凝汽器调节门Y001调整系统压力。热泵运行期间,各主要参数如表1所示。

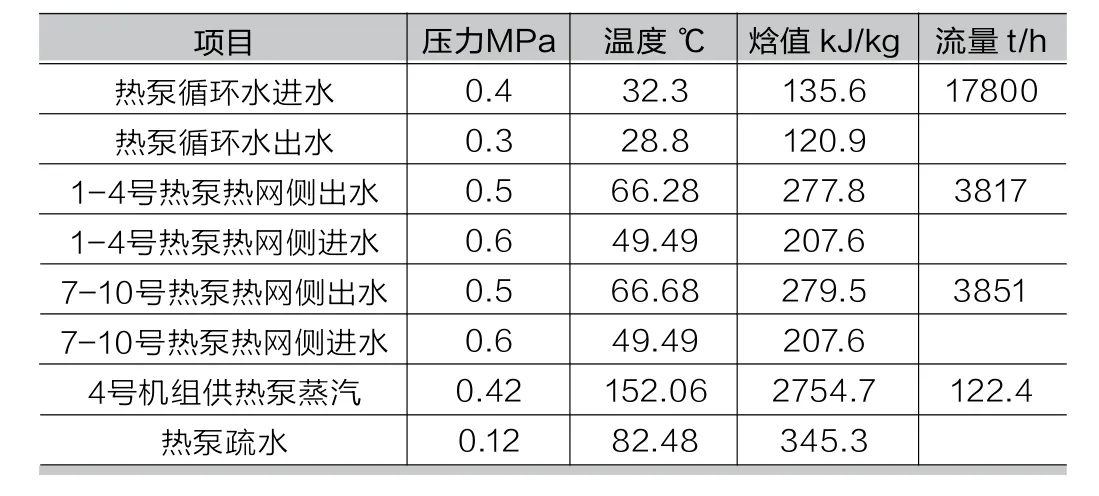

表1 热泵运行期间主要参数

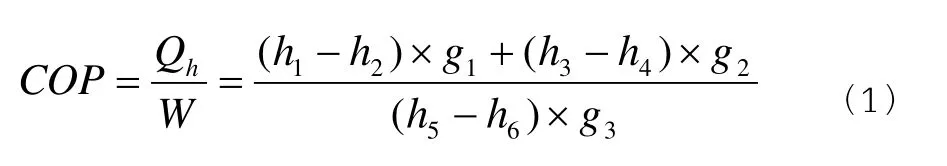

4.1 热泵效能系数COP

热泵效能系数COP是热泵输出热量Qh与热泵运行时消耗的一次能源总量W之比,是评价热泵经济性的重要指标,吸收式热泵能效系数COP一般在1.65~1.85之间。

式中:h1─1-4号热泵热网侧出水焓值;h2─1-4号热泵热网侧进水焓值;

g1─1-4号热泵热网侧流量;h3─7-10号热泵热网侧出水焓值;

h4─7-10号热泵热网侧进水焓值;g2─7-10号热泵热网侧流量;

h5─热泵驱动蒸汽焓值;h6─热泵疏水焓值;g3─热泵驱动蒸汽流量。

将表1数据代入公式1可得,热泵效能系数COP为1.85。

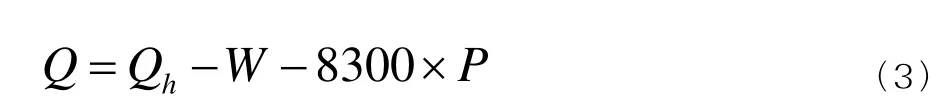

4.2 热泵净回收热量

热泵在运行过程中,不仅吸收了循环水的热量,也增加了循环水升压泵、疏水泵及热泵工质泵、溶液泵的运行,增大了厂用电量的消耗。热泵净回收热量为热泵吸收循环水的热量与生产多消耗的这部分电能所需的热量之差。热泵运行期间,各转动机械主要参数如表2所示。

表2 热泵运行期间各转动机械主要参数

各泵运行时,所消耗的电功率:

式中:P─ 电功率;U为运行电压;I─运行电流;Cosφ─功率因素。

热泵运行时,净回收的热量:

式中:Q─热泵运行净回收热量;8300─发电平均热耗kJ/kW•h。

将表1、表2数据代入公式2、公式3可得,当热泵运行时,净回收热量为241.39GJ/h。

按照综合供热指标180kJ/m2计算,可增加供热面积134.1万m2。

4.3 节能减排量

4.3.1 节约用水量

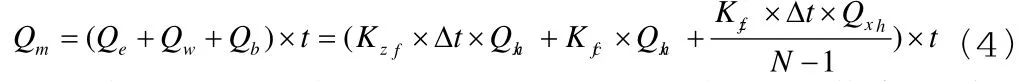

机组正常运行时,循环水的损失主要由蒸发损失、风吹损失和排污损失三部分组成。当热泵投入运行后,热泵在回收循环水热量的同时,降低了循环水的温度,减少了循环水在冷却塔中的各项损失。按每年热泵运行120天计算,则年节约循环水量:

式中:Qm─循环水节水量;Qm─循环水蒸发损失;Qw─循环水风吹损失Qb─循环水排污损失;N为浓缩系数,取3;Kzf当进塔气温为0℃时,Kzf取0.001节约用水量;Kfc对于自然通风冷却塔取0.05%,Qxh─循环水流量;t─年运行时间 。将数据代入公式4,可知每年可节约循环水量294768t。

4.3.2 节约用煤量

煤炭在燃烧时,释放出的热量被锅炉内水吸收产生蒸汽,经管道进入换热器,锅炉效率越高煤炭的利用率越高。热泵在投入运行后,回收了大量的热量,可减少锅炉出力,节约大量的煤炭。按照热泵年运行120天计算,则每年节约用煤量:

式中:Gm─节省煤量;Q─净回收热量;Qb─标煤发热量;ηgl─锅炉效率取91%;ηgd─管道效率取98%;t─年运行时间,120天。

将数据带入公式5,则每年可节约煤量26599t。

4.3.3 减排量

煤炭在燃烧的过程中,会释放出大的废气,按照每吨煤排放CO22.62t,SO28.5kg NOx7.4 kg计算,每年可减少CO2排放69689t,减少SO2排放226t,减少NOx排放196t。

5 结论

通过对循环水系统进行余热回收利用,增加了134万m2的供热面积,每年节约煤炭26599t,节约用水294768t,减少CO2排放69689t,减少SO2排放226t,减少NOx排放196t。通过改造不仅有效解决了电厂供热能力不足的问题,取得了较大的经济和社会效益,同时也取得了巨大的环境效益。