BNi7镍基钎料真空钎焊316L不锈钢接头钎缝的显微组织和显微硬度

经敬楠,于治水,苌文龙,秦优琼

(上海工程技术大学材料工程学院,上海201620)

0 引 言

316L不锈钢的碳含量低,晶间腐蚀倾向较小,具有优良的耐腐蚀性和焊接性能,由于添加了钼,耐点蚀性能突出。因此,316L不锈钢常用于冷却器、微化工系统等耐高温、耐腐蚀条件的薄壁管、板部件。相比其他熔化焊,钎焊技术更适合用来焊接尺寸较小、结构复杂及装配精度要求高的薄壁管和板件。钎焊不锈钢时,多采用高温性能优异、流动性较好的镍基钎料,但是镍基钎料中的硼、硅等降熔元素易使接头中产生金属间化合物,出现晶界脆化等现象[1-2],导致钎焊接头耐腐蚀性能下降,塑性和强度降低。而BNi7镍基钎中料含磷元素,磷沿晶界扩散能力较弱,不会产生晶间腐蚀等缺陷,并且BNi7镍基钎料的熔点低、流动性极好,适合钎焊不锈钢薄件[3]。目前关于冷却器、热交换器用316L不锈钢管板件钎焊的相关报道较少。为此,作者采用BNi7镍基钎料真空钎焊316L薄壁管板件,分析了工艺参数(钎焊间隙与钎焊时间)对接头(纤缝)组织和显微硬度的影响,期望能为实际工程应用提供技术指导。

1 试样制备与试验方法

试验材料为316L不锈钢薄壁管板件及浙江亚通焊材有限公司的BNi7镍基钎料,其化学成分如表1所示。BNi7钎料熔点为890℃,取钎焊温度为930℃,钎焊在KJL-1型多功能科教真空钎焊炉中完成,其真空度为8×10-3Pa。

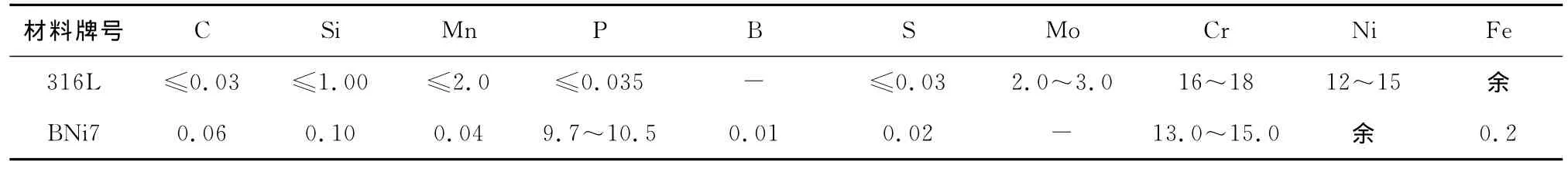

表1 316L不锈钢及BNi7镍基钎料的化学成分(质量分数)Tab.1 Chemical compositions of 316Lstainless steel and BNi7filler metal(mass)%

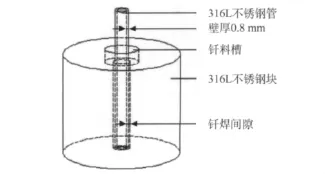

试验前将母材在丙酮中进行超声波清洗,按照图1所示装配试样,在钎料槽中加入BNi7镍基钎料,并用乙酸乙酯将钎料固化,以防止钎焊炉抽真空过程中钎料的流失。按照表2的工艺参数完成钎焊。钎焊后将试样沿纵向中轴线进行线切割,并对试样进行研磨、抛光及腐蚀处理,采用VHX-600型超景深光学显微镜观察接头组织;用日立S4700型扫描电镜(SEM)及其附带的能谱仪(EDS)观察显微组织并分析接头成分;用HXD-1000TMC型显微硬度计测试接头显微硬度,载荷为0.245N,加载时间15s,取3点平均值。

图1 试样装配示意图Fig.1 Schematic diagram for specimen assembling

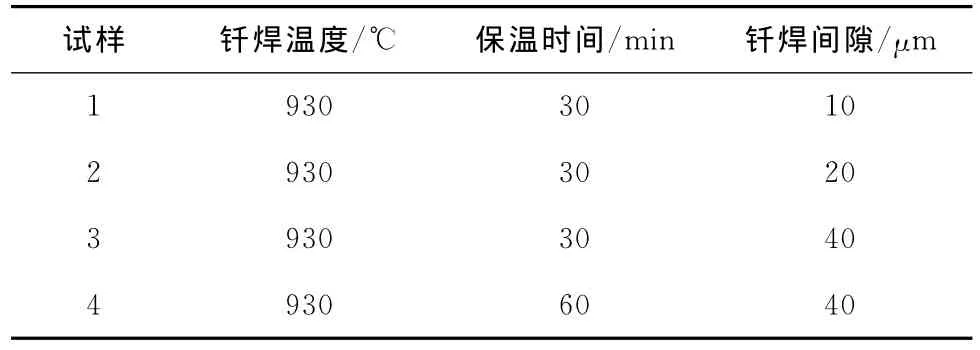

表2 钎焊工艺参数Tab.2 Process parameters of brazing

2 试验结果与讨论

2.1 接头纤缝的显微组织

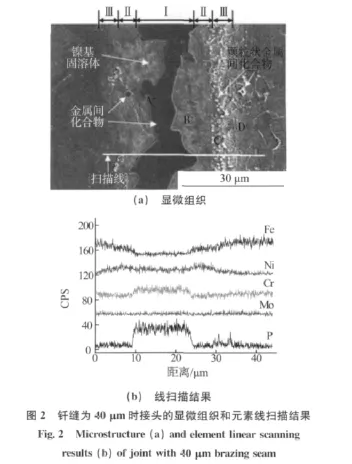

由图2(a)可见,钎焊接头中间为钎缝,左右两侧为316L不锈钢母材,钎缝主要由钎缝中心区(Ⅰ区)、界面反应区(Ⅱ区)和母材近焊缝一侧的扩散区(Ⅲ区)组成。

图2(b)的线扫描结果显示,铬和磷主要集中在钎缝中心区,钎缝中心区的镍含量高于母材的,而铁含量远低于母材的,并且钎缝中的合金元素与母材元素在界面处形成过渡区,说明钎焊过程中不锈钢中的铁、铬、钼向熔融的钎料溶解,同时钎料中的合金元素向母材中扩散,冷却后按照一定的熔合比例形成钎缝组织,最终实现牢固的冶金结合[4]。

从图2(a)还可见,钎缝中心区(Ⅰ区)主要由两种组织组成。元素线扫描结果表明呈连续状分布于钎缝中心区并且颜色较深的A区域主要由磷、镍和铬合金元素组成,为 Ni(Cr,Fe)-P金属间化合物。由表3可知,A区域磷元素的质量分数达20.78%,远高于BNi7镍基钎料中的磷含量,而B区域未出现磷元素,可见磷元素是形成Ni(Cr,Fe)-P金属间化合物组织的关键元素。

表3 钎缝微区化学成分(质量分数)Tab.3 Chemical compositions of micro-zones in brazing seam (mass)%

元素线扫描结果表明界面反应区(Ⅱ区)上浅色的为富铬的镍-铁基固溶体。在钎焊保温过程中,熔融的共晶钎料填充满钎焊间隙后,母材中的部分铁、铬溶解到钎料中,改变原钎料共晶成分,镍-铁固溶体首先沿母材界面非均匀形核,发生等温凝固,随着初生相的长大,剩余的液态钎料成分逐渐偏离共晶点并被排挤到钎缝中间。在随后的冷却过程中,剩余液态钎料开始凝固,固溶体相就在初晶相的枝晶上继续长出,而金属间化合物相单独留在枝晶间,形成了离异共晶的钎缝组织[5]。

另外,在母材元素向熔融钎料溶解的同时,钎料的合金元素向母材扩散,从而形成了扩散区(Ⅲ区)。在扩散区母材的晶界处出现了颗粒状的金属间化合物,这可能是由于钎料成分沿母材晶界扩散形成的。由镍-磷相图和铁-磷相图可知[6],磷在镍和铁中的溶解度很小,因此随着钎焊冷却过程的进行,沿母材晶界扩散的磷元素因溶解极限而析出,在晶界处形成了颗粒状的金属间化合物。对扩散区的C和D区域进行微区成分分析可知C区域磷元素的质量分数仅为1.04%,而D区域未出现磷元素,说明只有少量的磷元素向母材发生了短距离的扩散。

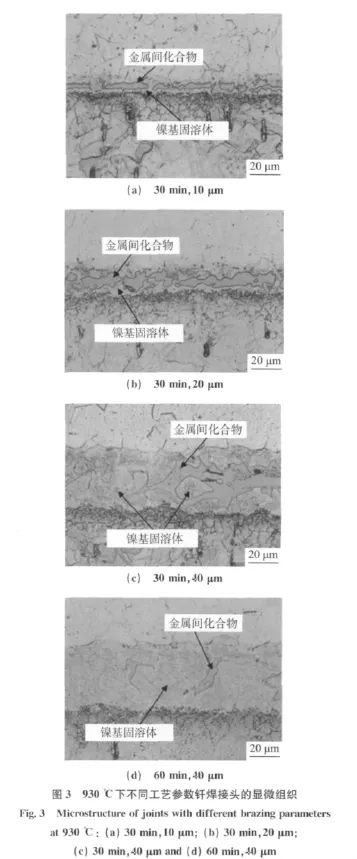

在选定钎料的条件下,影响接头组织形态的主要因素便是工艺参数。由图3可以看出,当钎缝间隙较小时(10μm和20μm),钎焊接头的钎缝中心区 Ni(Cr,Fe)-P化合物呈长条状分布,厚度约占钎缝的一半左右,金属间化合物含量相对较高。因为磷在镍和铁中的溶解度很小,当以小间隙钎焊时,钎料含量少、元素扩散距离短,磷几乎不向两侧的母材扩散,接头组织的形态分布变化很小。当钎缝间隙增大到40μm时,铁-镍基固溶体含量显著增加,以块状分布于镍基固溶体中。另外在金属间化合物中分布有块状镍基固溶体组织,可见增大接头间隙有利于改变小间隙钎焊形成的金属间化合物连续分布的状态。从图3还可以发现,钎焊保温时间延长至60min后,钎缝中金属间化合物数量大大减少,镍-铁基固溶体数量明显增加,并由块状分布转变为岛状分布。延长钎焊保温时间,一方面能促进钎料与母材的相互作用,有助于母材向液体钎料的溶解和钎料合金元素向母材基体的扩散,另一方面能增加钎料中镍和铁基固溶体等温凝固时间,促进界面区初生固溶体相的长大。

因磷在镍和铁中的溶解度很小,等温凝固时,磷受到镍基固溶体生长的排挤而发生上坡扩散,向钎缝中心聚集,与镍、铬等元素形成金属间化合物,因此无论增大钎焊间隙还是延长保温时间,金属间化合物都难以消除[7]。

2.2 保温时间对接头显微硬度的影响

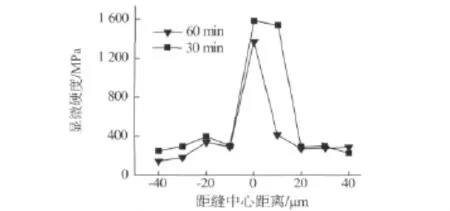

金属间化合物一般具有高硬度、低塑性的特点,使接头的塑性降低,产生脆化问题,从而降低钎焊件的综合使用性能,因此接头显微硬度分布能够有效反映钎焊接头的使用性能。由图4可以看出,钎缝中心区的显微硬度远远高于两侧和母材的显微硬度,保温30min的钎焊接头中显微硬度峰值约为1 600MPa,高于保温60min时的显微硬度峰值(约1 400MPa),并且前者有两个高硬度值,而后者只有一个,说明前者的金属间化合物厚度比后者大,这与图3所示组织分析一致。可见,延长保温时间,能促进固溶体的生长,缩小金属间化合物的厚度。

图4 不同保温时间接头的显微硬度曲线Fig.4 Microhardness curves of joints for different holding times

另外,距钎缝中心-20μm处,即钎缝和母材界面处显微硬度值有一定的回升,结合图2中C区域能谱分析可知,这是由于BNi7钎料中的降熔元素磷向母材扩散,在晶界处形成金属间化合物的结果。

综合分析可知,钎焊间隙为40μm、保温时间为60min的钎焊接头能够达到固溶体含量高、性能均匀的效果。

3 结 论

(1)采用BNi7镍基钎料真空钎焊316L不锈钢接头钎缝主要由Ni(Cr,Fe)-P金属间化合物、富铬的镍-铁基固溶体组成。

(2)钎焊间隙较小时(10μm和20μm),中心区的金属间化合物呈长条状分布,其厚度相对于钎缝所占比例较大;钎焊间隙较大时(40μm),镍-铁基固溶体厚度相对于钎缝所占比例增大,显著降低了金属间化合物含量。

(3)相同钎焊间隙下延长保温时间,能促进固溶体等温凝固过程,增大固溶体含量;当钎焊间隙为40μm、保温时间为60min时,能得到钎缝组织基本为固溶体、硬度分布均匀的钎焊接头。

[1]张启运,庄鸿寿.钎焊手册 [M].北京:机械工业出版社,2008.

[2]OU C L,LIAW D W,DU Y C.Brazing of 422stainless steel using the AWS classification BNi-2braze alloy[J].Journal of Materials Science,2006,41(19):6353-6361.

[3]CHUMACHER G S,ANDERKA N W,WAHI R P,et al.Stability of phases in joints brazed with Ni-P(BNi6)and Ni-Cr-P(BNi7)alloys under 300keV Ni+ion irradiation[J].Journal of Nuclear Materials,1992,191/194:478-482.

[4]WU X W,CHNADEL R S,SEOW H P,et al.Wide gap brazing of stainless steel to nickel-based superalloy[J].Journal of Materials Processing Technology,2001,113(1):215-221.

[5]YEH M S,CHUANG T H.Effects of applied pressure on the brazing of superplastic INCONEL 718superalloy[J].Metallurgical and Materials Transactions A,1997,28(6):1367-1376.

[6]虞觉奇,易文质,陈邦迪,等.二元合金状态图集[M].上海:上海科学技术出版社,1987.

[7]陈建民,朱长福.真空钎焊不锈钢接头的钎缝组织和相组成特征[J].石油大学学报:自然科学版,1999,23(2):66-68.