如何加工变螺距螺杆

高 翊,张卫东

(1.长春汽车工业高等专科学校,长春 130013;2.吉林工程技术师范学院 机械工程学院,长春130052)

0 引言

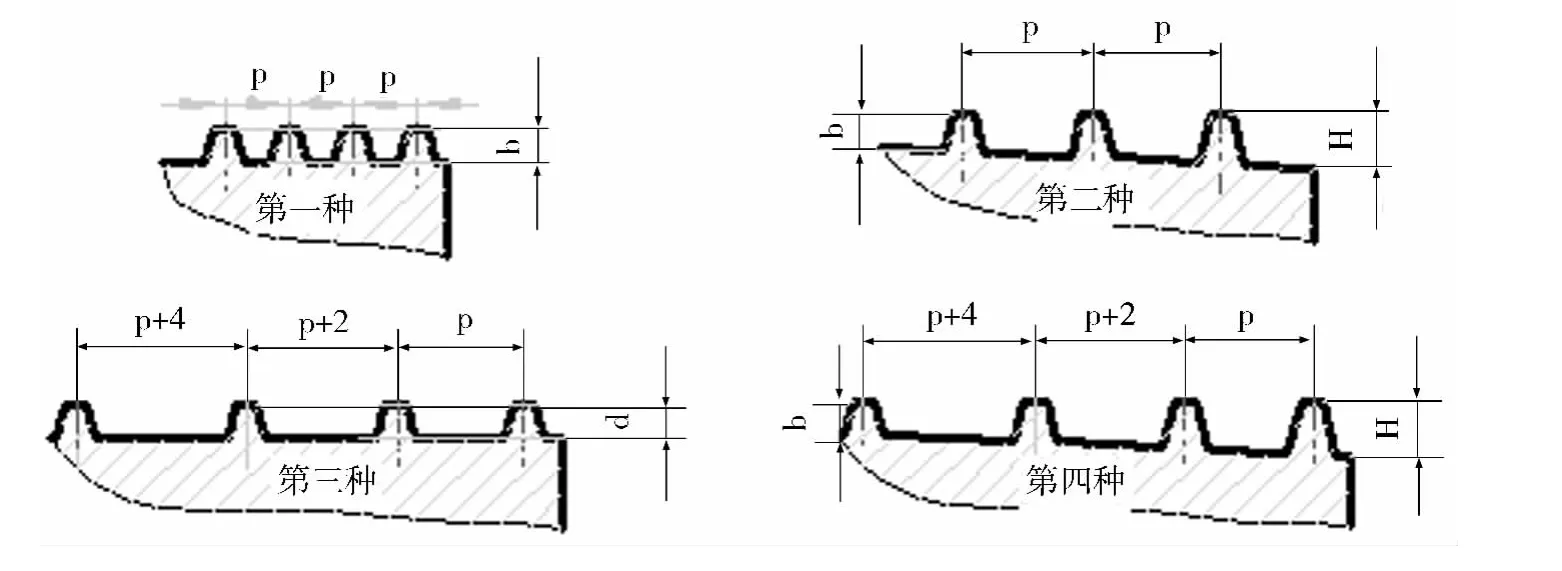

螺杆(或丝杠)在机械传动中,是一种应用广泛,种类繁多,使用普遍的机械零件,其分类方法很多,如按牙型分有T型螺纹丝杠、矩型螺纹丝杠等,如果按螺距和深度分,有如下四种;一是等距等深螺杆,二是等距不等深螺杆,三是不等距等深螺杆,四是不等距不等深螺杆。如图1所示:

图1 4种不同的螺纹杆

第一种等距等深螺杆加工很方便,在普通车床上就可以加工,因此应用很普遍,常用于各种机械传动,而第二种到第四种螺杆,它们主要应用在塑料机械和食品膨化机械当中,例如塑料挤出机和膨化机等,第二种螺杆在普通车床上还可以加工出来,而第三种和第四种不等距螺杆,在普通车床上根本无法加工,因为普通车床不具备加工变螺距螺纹的功能,在没有数控车床之前,这种螺杆根本无法加工也就无法应用,在塑料机械和膨化机械中只能靠人工加工不等深等距螺杆来达到所需功能。

随着科学技术的不断发展和数控机床的广泛应用,使加工不等距螺杆成为可能,但我国目前普及的主要是经济型数控车床,这种机床配置的数控系统都较低档,不能使用相当于FANUC系统的G34指令直接加工变螺距螺纹,但经济型数控车床的数控系统为用户配备方便的类似于高级语言的宏程序功能,尤其是B类宏程序,用户可以直接使用变量进行算术运算、逻辑运算和函数的混合运算,根据循环语言、分支语言和子程序调用语言等,编制各种复杂的零件加工程序,即减少了手工编程时进行的数值计算又简化了加工程序。

那么如何充分发挥经济型数控机床的效能,加工变螺距螺杆呢,利用宏程序加工是其重要方法之一,下面我们就如何用宏程序加工变螺距螺杆的方法叙述如下。

以图2为例,从图中可以看出,螺杆直径为φ28mm、螺杆底径为φ23mm初始螺距为5mm、终止螺距为10mm、从右到左,螺距是递增式,在初始螺距的基础上,螺杆每转动一圈,螺距增加0.25mm(即升距)。

从以上的基本条件中我们可以计算出螺纹的圈数和长度,我们先计算螺纹的圈数,z=[10(终止螺距)-5(初始螺距)]÷0.25=20圈。

图2 ?加工变螺距螺杆

螺纹的长度L=(20*5)+[0.25*(21*10)]+5=100+52.5+5=157.5mm。

减去升速进刀段的距离7mm,螺杆上的螺纹直线长度大约为150.5mm。通过以上的计算,我们可以确定零件的毛坯尺寸,如图2所示,可以下料加工。

在加工前我们依据以上技术条件进行一下工艺分析,如何能顺利的加工出上述图纸所示的变螺距螺杆,根据数控车床的特点和加工经验,我们首先要要解决两个问题:

1 如何使用二把螺纹刀加工同一螺纹不乱扣

在数控车床上加工变螺距螺杆必须用两把螺纹车刀进行加工,它不能和普通车床加工一样,采用左右切削法或斜进法(即用小刀架左右移动车刀配合径向进刀)用一把刀就可以加工出螺杆,在数控车床上,不能使用左右切削法或斜进法加工螺纹,如果用一把T型刀在数控车床上加工螺杆,是三面下屑,排屑不畅,很容易打刀,因此必须先用一把粗车刀(切槽刀)进行粗车,用切槽刀粗车,一个刀刃切屑,排屑效果好,方便把多余的金属材料去除掉,用另一把T型精车刀,单面进行精车就很容易达到图纸要求,这样在数控车床上如何保证二把螺纹车刀走同一螺旋槽(俗称不乱扣),是至关重要的。由于数控车床主轴装有位置编码器,才使主轴和进给具有同步进给控制功能加工螺纹,它不同于普通车床,主轴与拖板上的车刀是联动的,小刀架又可以手工操作随时停车,进行左右移动,调整刀具的纵向位置,保证车螺纹时不乱扣,而数控车床是靠程序进行加工,不能每次进刀都调整刀具位置或中间停车对刀,因此用二把螺纹刀加工同一螺纹必须解决不乱扣这一问题。

经认真的研究与实践,总结出静止定位对刀法,即二把螺纹刀,同时进行Z坐标的对刀,解决了这一问题,即在工件的右端面划一条等高中心线(确定了圆周方向的固定位置),二把刀都利用左刀尖,在主轴不转动的前提下,在同一位置(Z尺寸一致)并以等高线在圆周的固定位置,进行对刀,输入Z0,这样在螺纹刀具磨损和重磨安装后还利用此位置对刀,确保位置的一致性,经实践证明,确保了粗、精车刀具的位置一致性,使加工顺利完成。

图3 待加工出这样的变螺距螺杆

2 变螺距螺杆加工技术关键

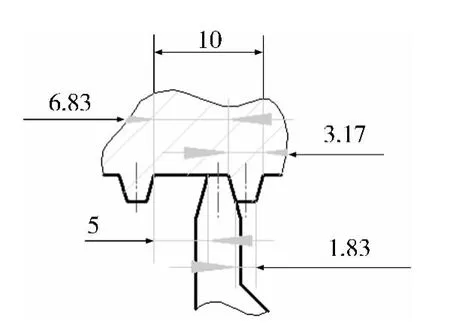

大多数变螺距螺杆都是螺旋槽宽,螺纹窄,这样便于输送物料,并改变同一质量的物料在机器内的输送容积发生变化(变小或变大),使之产生压力以达到挤出和膨化的目的,如何加工出这样的变螺距螺杆,这也是加工的难点之一,如图3所示:

如何把螺距是10螺旋槽中的6.83尺寸多余材料车掉,同时螺距是9.75、9.5、9.25…5、等各个螺旋槽的尺寸不同的多余材料也与螺距是10螺旋槽多余材料同时车掉,这也是能否加工出变螺距螺杆的一个关键问题,它不同于等螺距螺杆,只需左右移动刀具的位置就可加工出螺旋槽宽,螺纹窄的螺杆,因是变螺距,如果左右移动刀具的位置势必把不同螺距的螺纹车掉。

经认真的分析与计算,我们得知,用宏程序我们可以加工出变螺距的螺旋槽,同样用宏程序进行重复加工,采用缩小螺纹升距办法,即我们把升距由0.25改为0.24、0.23或0.22,这要进行详细计算,缩小了升距,使刀具在加工过程中往右边移动,加工的螺旋扣数少,移动的就少,加工的螺旋扣数多,往右方向就移动的多,也完全符合变螺距螺纹的变化规律,这样就可以去除掉每一螺旋槽多余的金属材料,我们必须根据刀具的宽度和移动的距离相匹配,并确定走刀次数。如此才能加工出宽螺旋槽、窄螺纹的变螺距螺杆了。

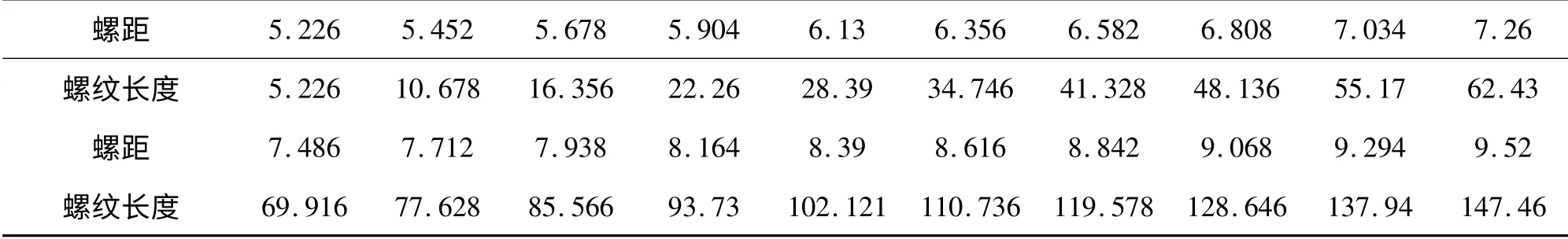

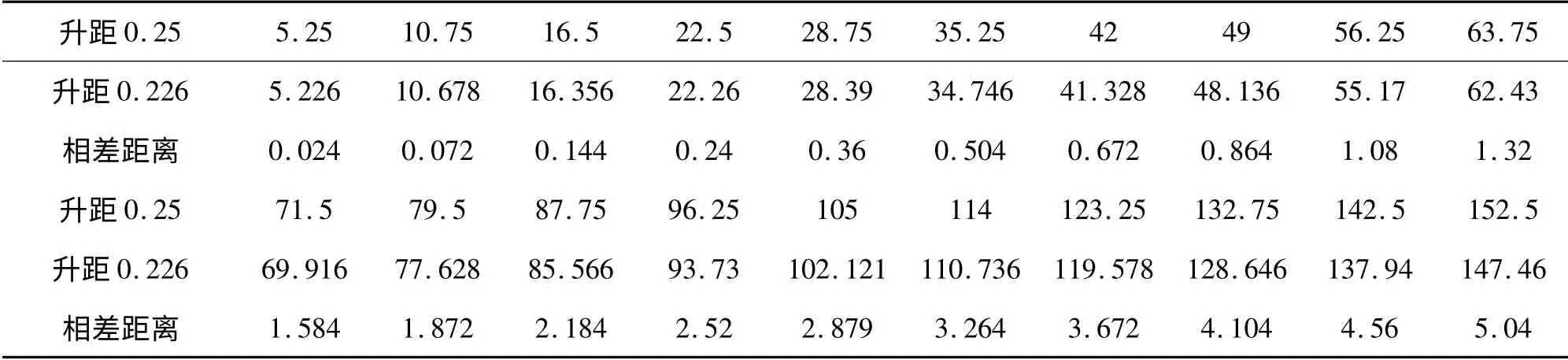

通过以上的分析和实践,我们认为变螺距螺杆有许多种我们必须根据螺杆的具体情况详细计算刀具的运行轨迹和刀具位置,计算出螺纹的宽度,是否能够达到使用要求,才可进行加工,我们以图2所示零件为例,进行详细计算,如表1所示:升距为0.25和0.226和比较表,从中我们可以看出螺纹宽度的变化规律,表1、表2分别是升距为0.25mm每种螺距的螺纹长度表和升距降为0.226每种螺距的螺纹长度表。

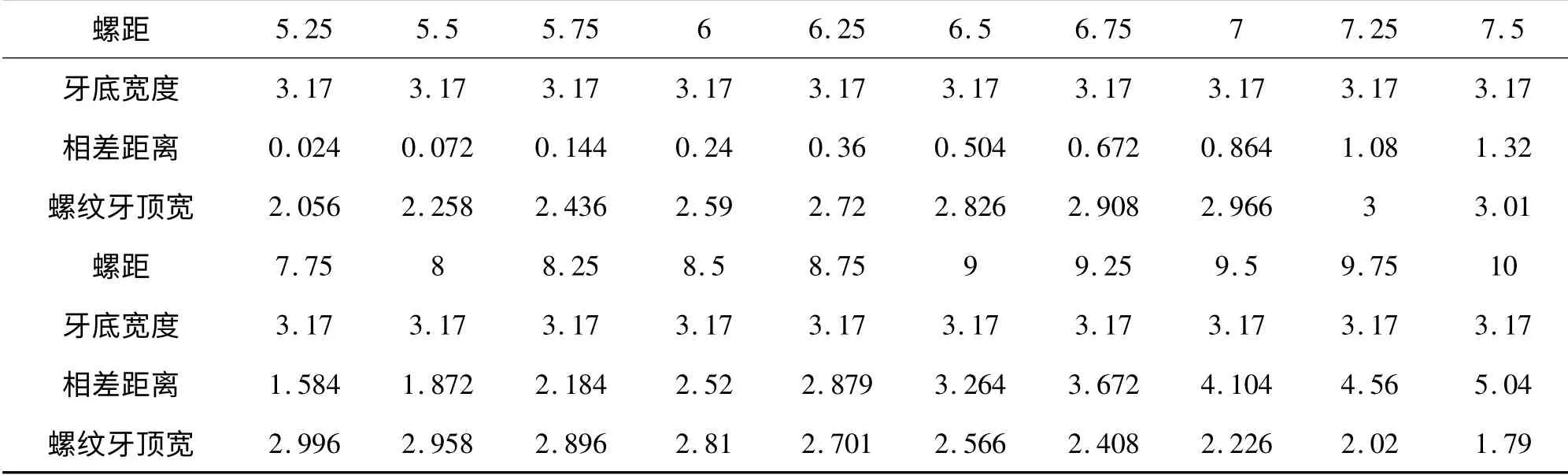

表1 升距为0.25mm每种螺距的螺纹长度表

表2 升距降为0.226每种螺距的螺纹长度表:

表3是每一螺距螺纹长度的相差距离;从表4中我们可看出螺纹宽度的变化情况。

表3 是每一螺距螺纹长度的相差距离

表4 螺纹宽度的变化情况

从表4中我们可以看出螺纹的牙顶宽度变化规律,即从1.79(最小)~3.01(最大)只在1.22mm中变化,T型螺纹标准牙顶宽度为t=0.366p=0.366*5=1.83mm,其螺纹宽度基本都大于1.83,增加了螺杆的耐用性,通过以上的计算和分析,用上述方法加工,完全满足宽螺旋槽和窄螺纹的结构要求。

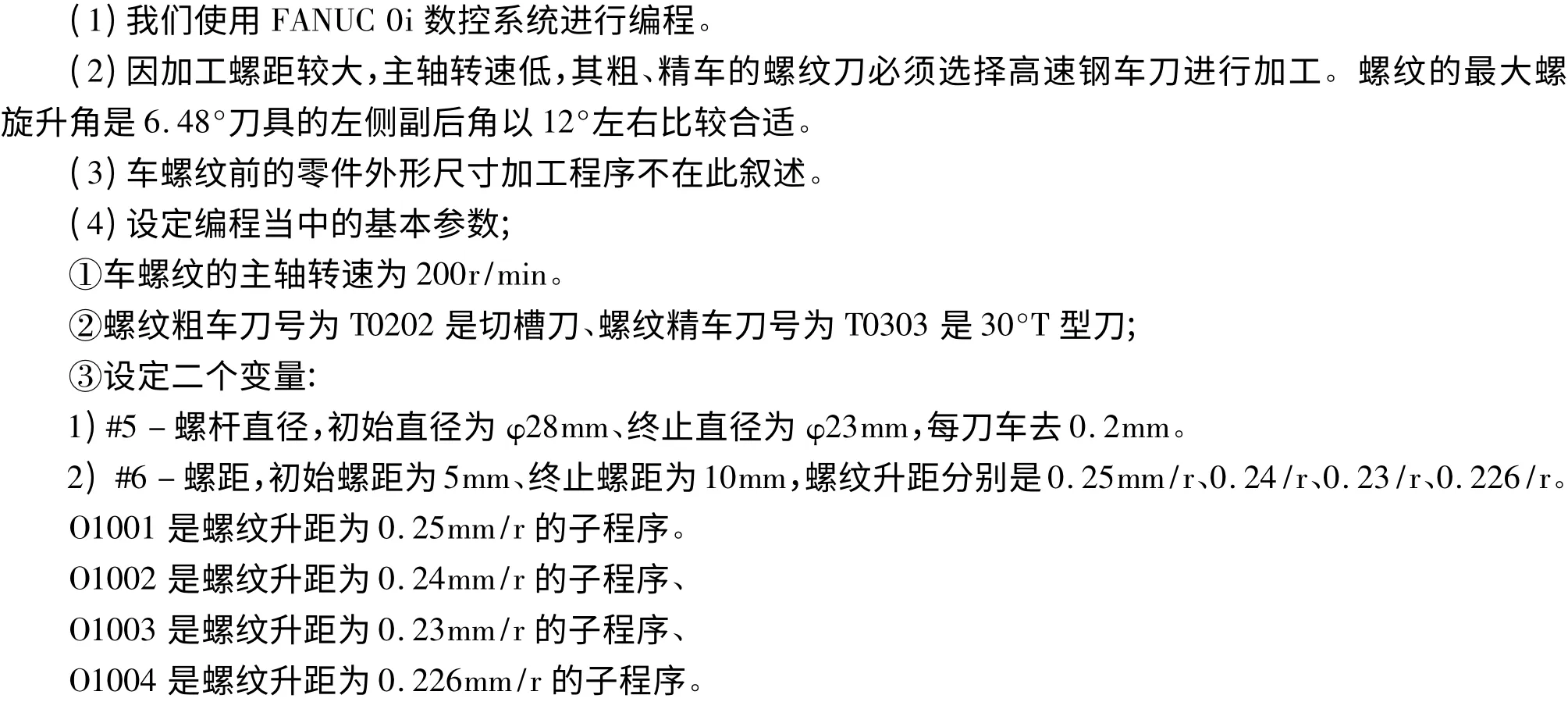

3 软件说明

下面就如何编写宏程序,加工变螺距螺杆做如下叙述;在编写宏程序之前先说明几点:

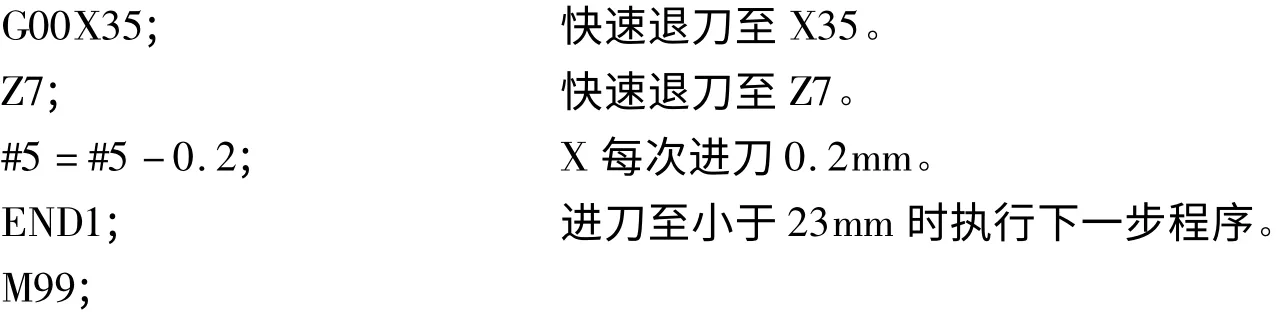

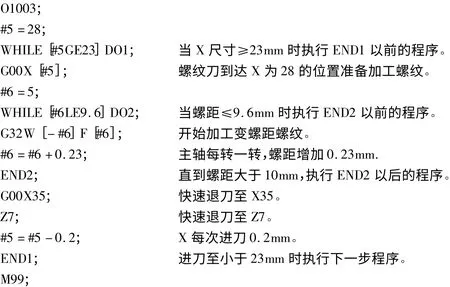

4 编写源程序

5 结语

将上述宏程序输入到数控车床的数控系统中,将磨好的T0202和T0303螺纹刀安装到刀架上,按上述方法对刀,对已加工出外形的零件进行变螺距螺纹的加工,就顺利的加工出如图2所示的变螺距螺杆,从而解决了在经济型数控车床加工变螺距、宽螺旋槽和窄螺纹螺杆这一难题。

[1]冯志刚.数控宏程序编程方法、技巧与实例[M].北京:机械工业出版社,2007.

[2]王睿鹏.数控机床编程与操作[M].北京:机械工业出版社,2009.

[3]徐峰.数控车工技能实训教程[M].北京:国防工业出版社,2008.

[4]陈云卿.数控车床编程与技能训练[M].北京:化学工业出版社,2006.

[5]付承云.王廷康.数控车床编程与操作应知应会[M].北京:机械工业出版社,2007.