高强钢中钛析出相与性能的关系

王海云

(攀钢集团西昌钢钒有限公司,四川西昌 615032)

1 引言

钛在钢中的固溶度非常低,在较低的钛含量将不能得到足够体积分数的TiN来有效阻止晶粒粗化。虽然较高的钛含量将导致粗大的液态析出TiN的出现而不能起到阻止晶粒长大的作用,但超出Ti/N理想化学配比的钛还将以固溶钛的形式或以细小TiC质点形式而显著阻止再结晶,起到析出强化的作用,从而实现高强钢的生产。

2 含钛高强钢中钛的析出相

含钛高强钢中钛的析出相的大小、形态与分布主要表现为:第一类析出物形状为立方形、长方形、三角形或椭球形,长边典型尺寸120~600 nm。它们的产生是偶然和随机的,其形态是典型的TiN颗粒。这些析出物中除了Ti,还含有少量Nb。在液态金属凝固过程中析出的TiN颗粒,在奥氏体和铁素体内是稳定的。但这类析出相对强度没有贡献。

相对细小的第二类析出物形状为球形、椭球形、三角形、长棒形、四方形等,其尺寸范围为10~120 nm,这些析出物主要为(Nb,Ti)C,大多分布在晶内和亚晶界上。析出物钉扎亚晶界和亚晶界,从而延迟了回复和再结晶过程。由于延迟了再结晶,可以增大变形量,以期细化晶粒。

第三类析出物形状为球状,尺寸 <10 nm,主要在位错线、亚晶界上形核,主要为NbC、TiC。这些粒子主要在铁素体内的位错线上析出。

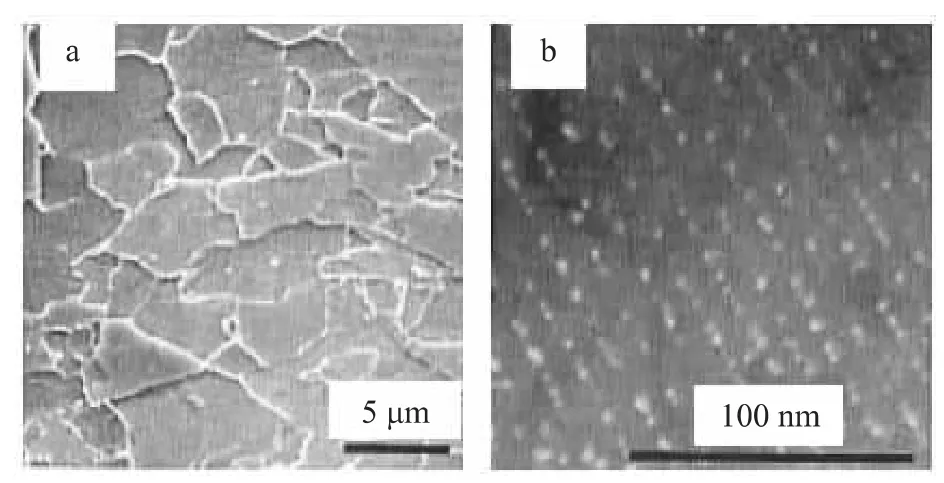

起析出强化作用的粒子尺寸范围为3~10 nm,不同尺寸的析出粒子是在加工过程的不同阶段形成的。非常细小的粒子与铁素体基体应该是共格的,并且这些细小粒子的析出在钢中起到了重要的强化作用。日本新日铁开发的NANOHITEN纳米级析出钢具有典型球状析出颗粒[1],析出的颗粒经TEM分析主要是(Ti,Mo)C。该钢种的基体是单相的铁素体,由图1可见,析出物3nm左右,排列整齐。

图1 NANOHITEN钢球状析出颗粒

3 钛析出物与性能的关系

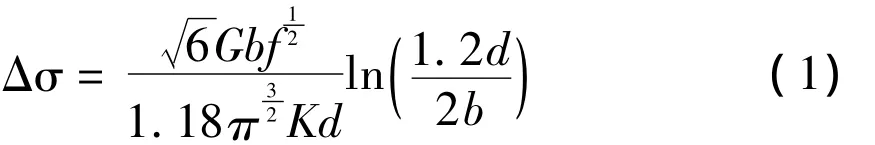

根据Ashby-Orowan模型,析出强化的可表达为[2]:

式中:G为切变模量;b为布氏矢量;f为析出粒子的体积分数;d为滑移平面上粒子的平均直径;K与位错类型有关的常量,即

式中:γ为铁基体的泊松比。

由式(1)、(2)代入有关常数(G为80.65 GPa,b为0.24824 nm,γ 为0.291),可得:

式中:Δσ单位为MPa;d单位为nm。

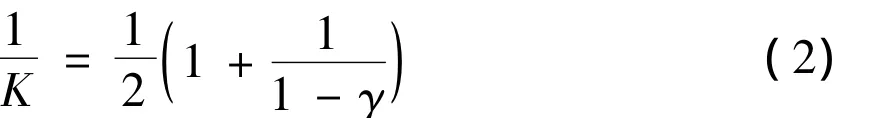

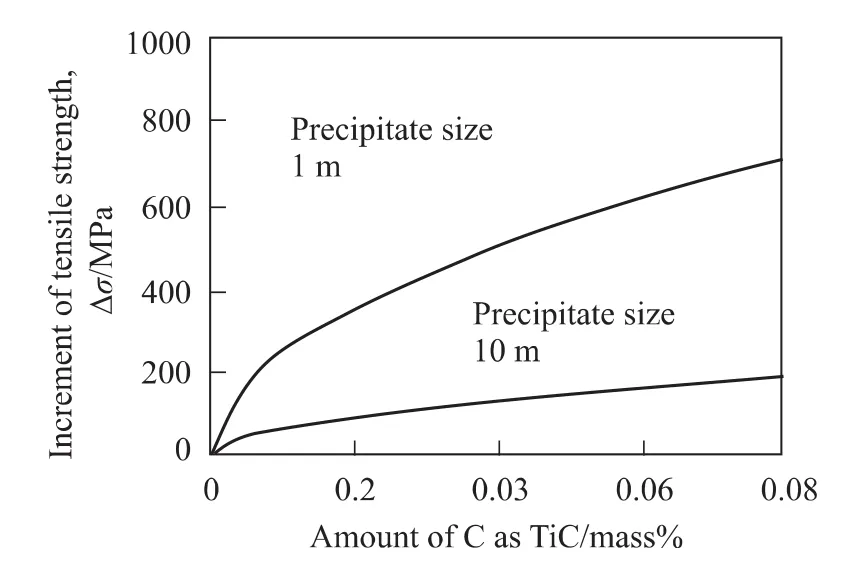

1 nm和10 nm的析出物随析出量的增加强度的增量关系如图2所示。由图2可见,抗拉强度的增量决定于析出物的间距,在析出物大量析出的情况下,析出物的尺寸起决定性作用,当TiC的析出量达到0.08%,1 nm析出物带来的强度增量为700 MPa。

图2 TiC的析出量、尺寸与强度增量的关系

4 钛的析出工艺

根据钢的具体成分,采用高温回火,制定相应的淬火制度来得到钛的细小析出物,这是通常采用的一种方法,采用该种方法生产的钢比较多,强度也得到了相应的提高,但缺点是生产工期长、耗能大、成本高。

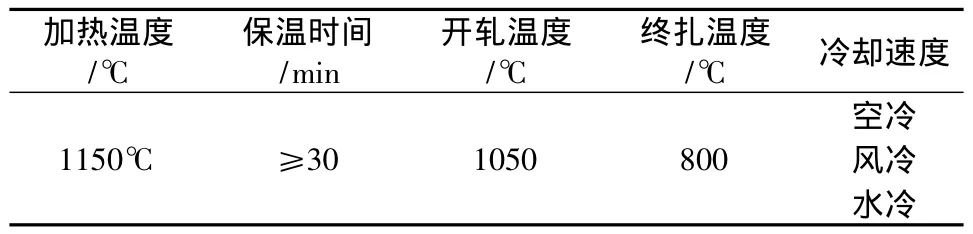

目前普遍采用的是在热连轧的基础上通过控轧控冷来获得Ti的细小析出相。虽然热连轧的效果达不到日本新日铁报道的几个纳米级的析出物,但是在改善钢的性能上有巨大的体现。钢铁研究总院曾经在实验室通过控轧控冷的Ti处理16Mn钢来得到细小的析出物[3],其轧制工艺如表1。

表1 16Mn钢的轧制工艺

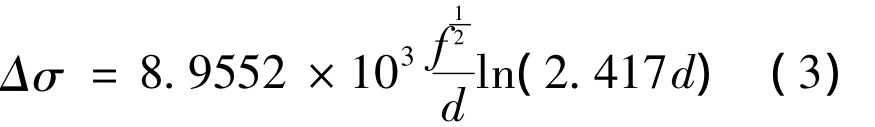

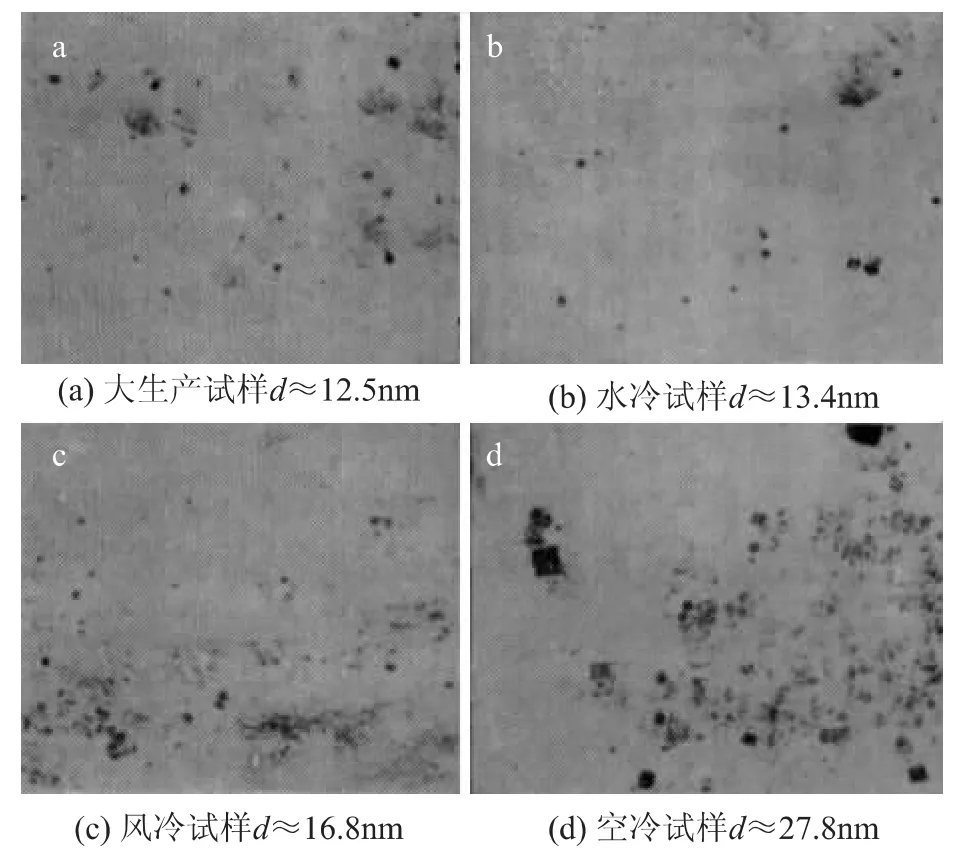

为了进行对比,引进了大生产情况下钢样,它的控制冷却速度达到28.5℃/s,得到了析出物的萃取复形形貌图如图3所示。由图3可见,在实验室的3个试样中,试样析出物颗粒的直径随冷却速度的增加而减小;析出物的量(黑色部分)随冷却速度增加而减少;析出物的弥散程度随冷速的增加而减小。一般来说析出强化的增量主要由上面的三个因素来控制,所以在生产中应该在保证颗粒细小的基础上,析出物要有一定的量和弥散度。因此,该类钢生产的一个很重要的控制是终轧温度和卷曲温度的选定。

图3 析出物的萃取复形形貌图

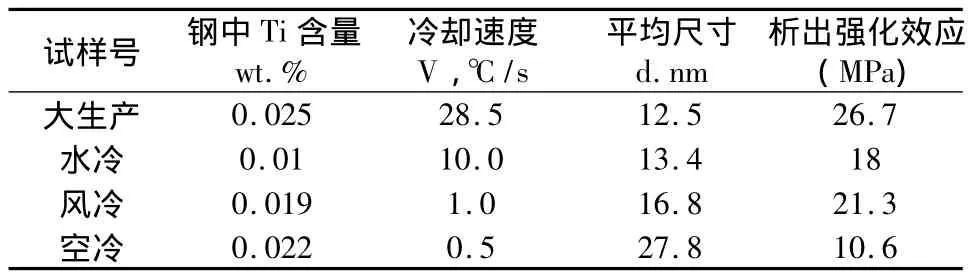

依据Ashby-Orowan模型,该钢种的析出强化增量估算如表2所示,其中的Ti含量由实验测量后计算得到。

表2 16Mn的析出强化增量

5 结语

(1)起析出强化作用的Ti的析出物一般是指TiC颗粒以及同它具有相同点阵常数(Ti,X,Y……)C化合物,主要在铁素体的位错线上析出。

(2)采用高Ti成分设计,并且控制成分中的N含量,可获得TiC的析出物。析出相中细小粒子TiC的尺寸小于10 nm时,析出强化作用显著。

(3)在热连轧的情况下要得到Ti的细小析出物,必须采用严格的控轧控冷工艺。

[1] Seto Kazuhiro.Hot Rolled High Strength Steels for Suspension and Chassis Parts“NANOHITEN”and“BHT Steel[J].JFE TECHNICAL REPORT.Dec.2007,No.10.

[2] 李杏娥,赵志毅,薛润东.Ti在热轧高强带钢中的析出相与性能关系的研究[J],钢铁,2008(6).

[3] 王英妹,都秀荣,贾丽萍.控轧控冷钛处理16Mn钢中的Ti(CN)析出行为及其作用[J],钢铁研究总院学报,1988,18(6).