钒钛磁铁精矿优化配矿试验研究

蒋大军 何木光

(攀枝花钢钒公司炼铁厂,四川攀枝花 617024)

1 前言

随着自然界资源的短缺,优质铁矿石越来越少,矿石价格也不断上涨,从而给钢铁行业带来巨大的冲击。在高炉冶炼中,成本主要由铁矿石成本与燃料成本构成,前者涉及到合理选择矿石品种与优化配矿技术,即要选择物有所值、利用价值较高的矿石,然后通过优化配矿,能够达到高炉冶炼要求与降低成本的目的。由于原料成本占烧结矿生产总成本的70%~80%,如果一味追求采用优质铁矿粉烧结,虽能得到满足高炉需求的优质烧结矿,但烧结成本过高会导致炼铁成本大大增加,经济效益降低,本质上并不能真正起到使用精料降低生铁成本的效果。因此,如何利用一些价格便宜的低质铁矿粉来与优质铁矿粉搭配使用,实现经济烧结与冶炼就具有了现实意义。

2 铁矿石经济利用价值评价

2.1 铁矿石替代价值评价

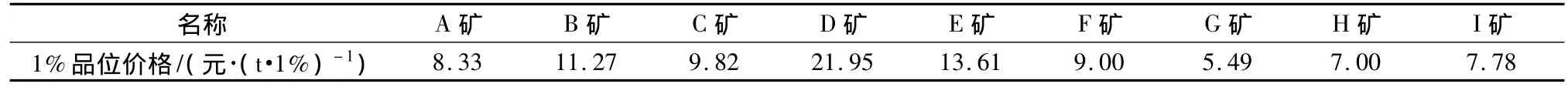

我们知道铁矿石之间存在价差,但由于品位不同,如果用简单的价格差去评价矿石的利用价值则不准确,必须用1%品位(单位品位)价格表示矿石的初步利用价值。1%品位价格越低则说明这种矿石的利用价值越好,目前生产中可能用到的矿石单位品位价格见表1。

表1 不同铁矿石单位品位价格表

可以用两种矿石的单位品位价差将一种矿石折算成另一种矿石的价格差(单位为元/t),计算式为:

(矿石A-矿石B)价格差=矿石A品位×(矿石A单位品位价格-矿石B单位品位价格)

即用1t矿石A去替代1t矿石B存在的价格差,凡是价格差为负值的则说明用矿石A替代矿石B可以降低原料成本,价格差为正值的则用矿石A替代矿石B会使原料成本上升,计算结果见表2。

表2 按1%品位价差计算两种矿石互换的价格差 单位:/元·t-1

(1)用A矿替代B矿、C矿、D矿、E矿、F矿均能降低成本,而A矿替代G矿、H矿、I矿则不能降低成本;

(2)用B矿仅替代D矿、E矿才能降低成本,替代其它任何矿石则不能降低成本;

(3)用D矿替代任何一种矿石都会使成本上升;

(4)用E矿仅替代D矿才能降低成本,替代其它任何矿石都会使成本上升;

2.2 单烧计算评价铁矿石的利用价值

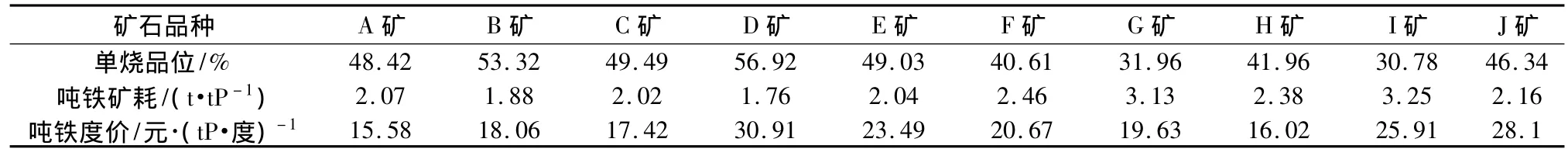

用两种矿石互相替换可以判断成本升降的趋势,但由于矿石的SiO2不同,烧结中加入熔剂后,则烧结矿的品位是不同的,用到高炉上去冶炼的矿耗与成本也是不同的。要更加准确地评价铁矿石的利用价值,则需进行单烧计算,即将每种铁矿石进行单烧(只用一种矿石进行烧结),固定碱度与燃料配比,变动石灰石配比,计算烧结矿品位、成本、烧结矿1%品位价格(称为吨烧度价,1%品位称为1度)、用该种烧结矿冶炼1 t生铁需要的吨铁矿耗、吨铁原料费用、吨铁度价等,计算结果见表3。

表3 目前可能用到的铁矿石单烧计算结果

为了便于比较,将J矿(一种球团矿)也作为一种铁矿石进行烧结后进行单种冶炼,评价其利用价值,球团矿进行烧结添加了石灰石,与高炉上直接用球团矿进行冶炼,再加石灰石块平衡炉渣碱度作用是一致的。

经计算,用单种矿石单烧后烧成的烧结矿(100%)进行冶炼,吨铁原料费用支出一项,最高的是D矿,其次是J矿,再次是E矿。由表3可知,D矿吨铁度价几乎是A矿的一倍以上。从单烧角度评价,D矿的利用价值是最差的,J矿次之,利用价值最高的是A矿。

3 优化配矿试验研究

采用烧结杯试验,可以测定不同配矿方案的烧结生产率和成品矿强度,检验配矿方案的实用性,进行适当的调整,能达到优化配矿的目标。在保证烧结矿质量满足高炉正常生产情况下,烧结配料中增加价格较低的A矿配比,减少价格高的D矿的比例,是有效降低烧结成本的措施。

3.1 铁矿石单烧试验

单烧试验以单种铁矿石配比80%进行烧结,加石灰石调至碱度2.20,焦粉配比5.5%,统一配一种现场返矿,配比为60%,混合料水分7.3%~7.5%。试验结果见表4。

以综合指数判定铁矿石烧结综合性能,由表4可见,单烧性能排名由优至劣的排名顺序:D矿→I矿→H矿→J矿→E矿→G矿→F矿→C矿→B矿→A矿,根据这个规律在实际搭配中可以兼顾成本与烧结性能,但在原料条件不满足情况下,两种性能差别太大的矿石搭配需采取强化措施。

表4 各种铁矿石单烧试验结果

3.2 A矿替代D矿试验

A矿是一种钒钛磁铁精矿(本文特指精矿),由于D矿与A矿的价差最大,其互换使用最具成本优势,因此结合高炉炉料结构反推(计算)烧结配矿结构,再进行实验室试验,为指导现场进行工艺调整提供依据。

3.2.1 试验方案

根据炉料结构与炉渣成分反推烧结物料配比与烧结矿成分,烧结矿品位可由48.5%提高到50.1%,确保高炉渣TiO2与碱度受控。现确定高炉6组炉料结构与基准期对比,JZ为基准期(上年炉料配比),W1-W6为试验炉料,试验期保证与基准期入炉品位49.90%相接近。配矿结构见表5。

3.2.2 试验方法

烧结试验在Φ300×800 mm烧结杯中进行,烧结杯铺底料粒度10~20 mm,铺底料厚20 mm;点火时间2 min,点火负压6000 Pa;烧结负压:12000 Pa。料层固定660 mm。试验水分固定7.5%,燃料配比固定5.5%(混合料固定炭2.8% ~2.9%),返矿配比(占新料比例)固定为60%。烧结过程完成后,检测各种性能指标。

3.2.3 评价方法

试验总体性能指标评价采用综合指数法,I=w1p1+w2p2+…+wnpn,即个体指数乘以权值后再相加,权值由专家经验决定。高优指标的个体指数p,用实测值X与标准值M的商计算,即p=X/M;低优指标的个体指数p,可用标准值M与实测值X的商计算,即p=M/X。标准值就是最优值。本试验取利用系数、转鼓指数、固体燃耗、成品率、烧结矿平均粒度进行评价,权重分配为30∶30∶20∶10∶10,计算综合指数I。综合指数越高效果越好。

3.3 试验结果与分析

试验结果见表5。块矿指会理矿。

表5 不同炉料结构对烧结配矿与烧结性能影响试验结果

(1)混合料粒度组成变化

由图1可见,随着A矿配比增加,与基准期(a0)比较,混合料>3 mm粒级呈下降趋势,平均粒度总体成下降趋势,只有W3与W4两组平均粒径较好,主要是该两组返矿粒度较好,其它4组劣于基准期。混合料粒度的变化必然影响到烧结指标。

(2)烧结速度

由表5与图2可见,随着A矿配比增加,垂直烧结速度总体呈下降趋势,由模型可知下降幅度较大。这是由配矿调整混合料粒度组成变差引起的。同时受碱度大幅度下调的影响,结晶时间延长对成品率有利,而对利用系数不利。

图1 不同配矿结构对混合料粒度的影响

图2 不同配矿结构对烧结速度的影响

图3 不同配矿结构对成品率的影响

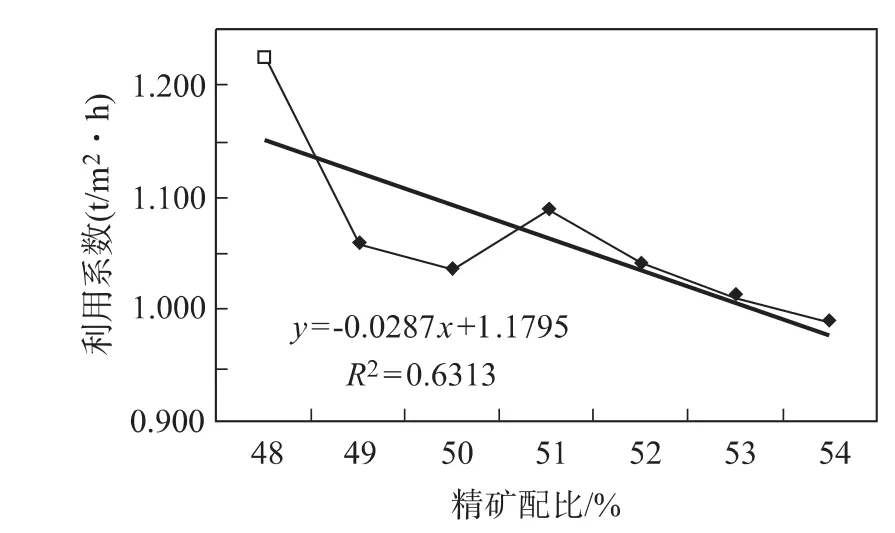

图4 不同配矿结构对利用系数的影响

(3)成品率

图5 不同配矿结构对转鼓指数的影响

图6 不同配矿结构对固体燃耗的影响

图7 不同配矿结构对综合指数的影响

由表5与图3可见,随着A矿配比增加,成品率呈缓慢上升趋势,但都低于a0基准样。主要是A矿上升后烧结速度减慢有利于延长结晶时间,矿物结晶更充分,但由于试验期碱度、硅钙水平都低于基准期,且TiO2明显上升,因此成品率低于基准期。

(4)利用系数

由表5与图4可见,随着A矿配比提高,利用系数呈下降趋势,A矿在(a0+1)至(a0+6)范围内的利用系数均低于基准样a0。主要原因是配矿发生大的变化后,混合料粒度组成变差,烧结速度下降;A矿上升后熔点上升,成品率下降,二者共同引起利用系数下降。

(5)转鼓指数

由表5与图5可见,A矿配比提高后,转鼓强度均高于基准期,特别是A矿配比为(a0+4)时转鼓指数最高,比基准期高近10个百分点。主要原因一是A矿配比提高后,透气性变差,垂直烧结速度减慢,高温保持时间延长,矿物结晶更充分,提高了强度;二是试验期FeO控制较高,高于基准期,这对于高钛、高硅、高熔点、大返矿烧结尤为有用,液相发展充足,固结加强。

(6)固体燃耗

由表5与图6可见,随着A矿配比提高,固体燃耗上升,规律较明显。A矿配比 (a0+1)至(a0+6)范围内固体燃耗均高于基准期,主要是成品率下降,利用系数下降引起的。

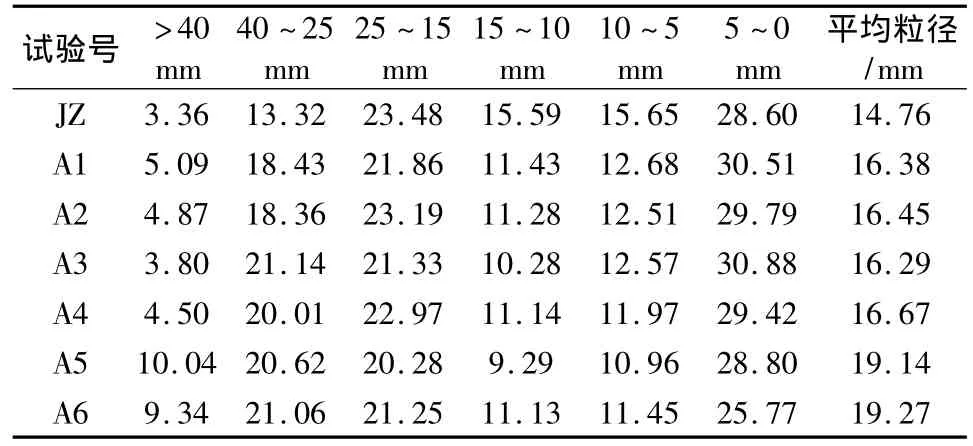

(7)烧结矿粒度组成

由表6可见,随着A矿配比提高,烧结矿粒度组成变好,平均粒度增大。主要原因是A矿FeO含量较高,随着配比增加,氧化放热增加,热量过剩,液相充足,形成熔融烧结,烧结矿块度加大,同时因烧结速度减慢,液相结晶充分,强度提高,粒度破碎度减弱。

表6 烧结矿粒度组成/%

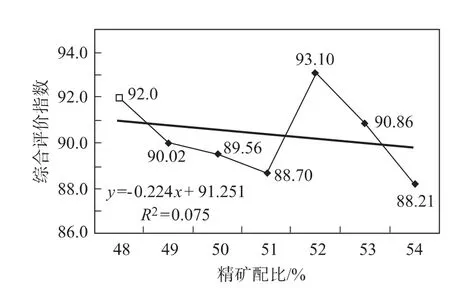

(8)综合评价

综合评价试验效果,由表5与图7可见,随着A矿配比提高,综合指数基本呈下降趋势,且低于基准期92.0,这是配矿调整与烧结矿成分变化的必然结果,说明A矿上调、D矿下撤、E矿下撤、碱度下调(石灰石与生石灰配比下撤)对烧结矿的综合性能产生了不利影响。

但试验其中有一个点例外,即A矿配比(a0+4)时综合指数反而高于基准期,达到93.10。出现这种情况是该组试验条件优于其它组,返矿粒度较好,混合料平均粒度较高达到4.7 mm,烧结矿 FeO达到10.88%,造成综合效果最好。但是这种差异是试验条件差异造成的,没有可比性,并不影响A矿配比提高引起烧结性能变差的结论。但另一启示是将A矿配比控制在(a0+4)可能获得较好的结果。

4 综合炉料冶金性能试验

4.1 烧结矿矿相分析

从表7可见,很明显,随着A矿配比提高富矿粉减少,烧结矿铁酸盐相明显减少,钛赤铁矿变化不大,而磁铁矿明显增加,硅酸盐总量与隐晶玻璃质增加,对烧结矿强度与还原粉化性能有较大影响。

4.2 冶金性能

烧结矿中温还原度(RI)和低温还原粉化性能(RDI-3.15)测定结果见表 8。从中可见,随着A矿配比增加,低温还原粉化率逐步恶化,还原度略有改善。主要是烧结矿TiO2上升,钙钛矿增加,铁酸盐减少,硅酸盐约有增加,而A矿配比提高后MgO含量增加,烧结矿固溶了一定数量的MgO且还原性好的磁铁矿数量明显增加,中温还原性提高。

4.3 烧结矿软熔滴落性能

对烧结矿样进行了软熔滴落性能测定,结果见表9。从中可见,随着A矿配比增加,烧结矿的软化开始温度(Ta)、熔化开始温度(Ts)有所上升,软化温区(ΔTsa)和熔滴温区(Tc)变窄,滴落带变薄,最高压差(ΔPmax)下降,熔滴温度(Tm)提高,熔滴性能总特性值(S)降低,熔滴性能变好。这主要是A矿配比增加后烧结矿TiO2上升所致,而碱度下降不能抵消这种影响,使融化温度逐渐上升。

表7 优化配矿试验烧结矿矿物组成(体积含量/%)

表8 烧结矿还原及还原粉化性能测定结果

4.4 综合炉料冶金性能试验

攀钢新3#机建成投产后,最有可能用到的炉料结构为方案A2与A3,为此进行了综合炉料冶金性能检测,模拟现场炉料条件,用“烧结矿+球团+块矿”综合炉料进行熔滴试验,结果见表10,可见球团矿减少、烧结矿增加、块矿减少后,软化开始温度下降,软熔区间变宽,熔滴性能变差,熔滴区间加宽,滴落带厚度增加,不利于改善中、高温带的透气性与煤气流速。因此球团矿与块矿下调后对冶炼熔融性有一定影响。

表9 烧结矿软、熔滴落性能测定结果

表10 混合矿综合炉料试验

5 结论

(1)高炉球团矿配比下撤后,在确保入炉品位与炉渣不变的条件下,反推烧结配矿结构,实验室试验表明对烧结性能指标产生了较大的影响。

(2)与基准期A矿配比比较,A矿逐步上调6.0%,D矿下撤2.50%,E矿逐步下调6.0%,I矿上调2.50%,对烧结矿产量、固体燃耗、成品率产生了不利影响,对转鼓强度、烧结矿粒度产生了有利影响。

(3)调整配矿结构,A矿配比由(a0+1)提高到(a0+6),综合评价其整体效果劣于基准期,但由于试验条件可比性问题,A矿(a0+4)例外,其综合指数最高。

(4)随着A矿配比增加,低温还原粉化率逐步恶化,还原度略有改善,软化与熔滴性能变好,模拟高炉炉料结构条件其熔滴性能变差。烧结配矿结构调整后,可达到平衡炉渣成分的要求。