攀钢钒高钛型钒钛磁铁矿烧结技术进步

何木光 蒋大军 杜斯宏 宋 剑

(攀钢钒炼铁厂,四川攀枝花 617024)

1 前言

攀钢钒烧结以攀西地区的钒钛磁铁精矿为主,长期以来,由于钒钛磁铁精矿的特殊性,TiO2含量高、粒度粗,其制粒与烧结性能差,造成烧结矿强度差、产量低、能耗高,技术经济指标较落后,也成为高炉高产的制约环节。攀钢钒烧结经过40多年的艰苦发展,以技术创新为依托,烧结生产取得了长足进步,特别是近年来开展大规模的技术升级改造,烧结矿产质量水平不断提高,技术经济指标不断优化,部分指标达到国内先进水平,有力地保证了高炉用料。

2 攀钢钒烧结高钛钒钛磁铁矿技术进步

2.1 钒钛磁铁精矿烧结强化技术

2.1.1 使用生石灰强化制粒,改善钒钛磁铁精矿烧结性能

钒钛精矿粒度粗、亲水性差,料层透气性不好,添加生石灰后能明显改善其制粒与烧结性能。其作用机理是:生石灰消化后,呈极细的消石灰胶体颗粒。在生石灰内部CaO的消化,必须从扩散层和水膜内夺取结合得最弱的水分,使胶体颗粒的扩散层收缩,引起胶体颗粒的聚集,使得精矿粉等极易粘附在Ca(OH)2上。由此生石灰对钒钛精矿制粒与烧结产生了以下强化作用:(1)提高准颗粒的分子粘附力及其热稳定性;(2)加水消化后放热,提高料温减少过湿层影响,减少碳酸盐的分解热,节约固体燃料;(3)促进液相生成,提高烧结矿质量;(4)活化燃料的燃烧性能,加快燃烧速度。

攀钢钒烧结生产实践表明,配加5%的生石灰,与使用同配比的消石灰相比增产5.40%,节约固体燃耗5.42 kgce/t,比不用任何添加剂增产13.74%以上,平均使用1%的生石灰,增产幅度为2.75%。从1999年开始至目前,生石灰配比达到7%,年增产100万吨以上,为增产节能发挥了巨大作用。

2.1.2 提高碱度降低烧结熔点,改善烧结性能

(1)提高碱度烧结矿性能测定结果

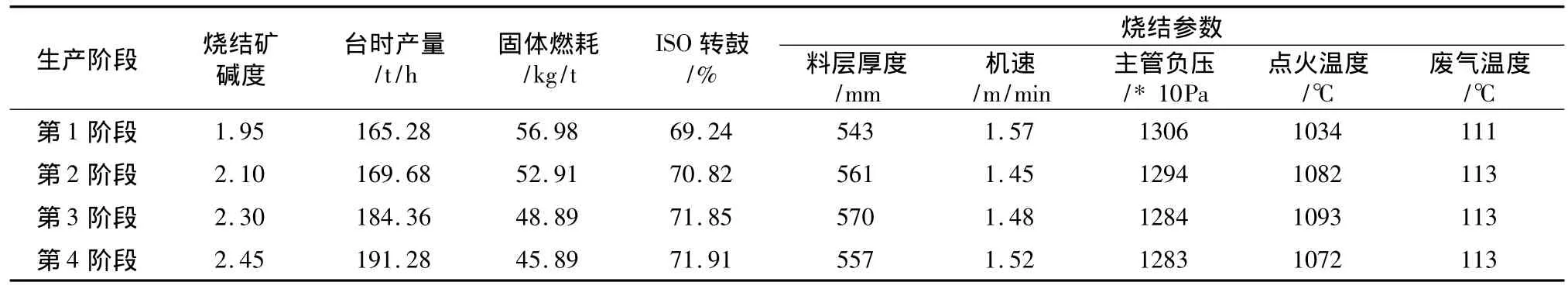

由表1可见,提高碱度后烧结料与烧结矿的软熔性能、矿物组成、冶金性能都有明显的改善。

表1 不同碱度烧结矿软熔性能与冶金性能等测定结果

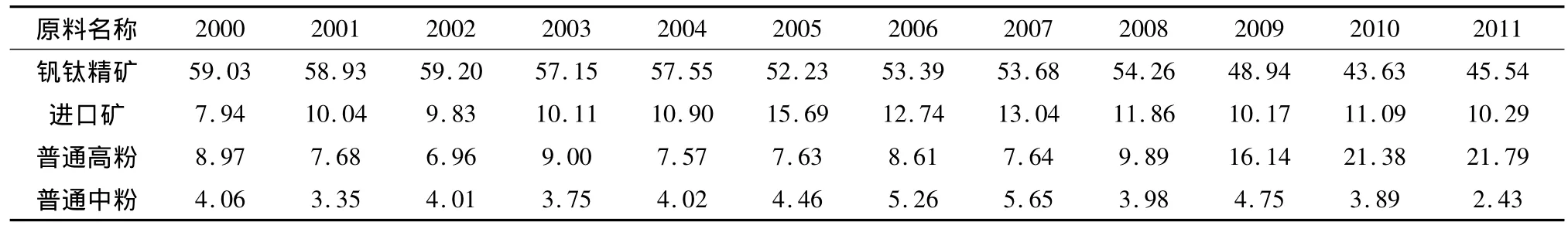

(2)高碱度烧结生产实践效果

将不同生产阶段烧结矿碱度分为1.95、2.10、2.30、2.45四个阶段,探寻碱度的影响规律。由表2可见,随着碱度的上升,烧结矿强度改善,碱度上升到一定值后,强度提高不明显。台时产量随碱度几乎呈直线上升,且固体燃耗下降,因此现实中提高碱度是改善钒钛精矿烧结性能最重要的技术突破之一。

表2 不同碱度烧结矿技术经济指标与工艺参数

2.1.3 国内首家采用燃料二次分加技术

为了探明燃料二次分加技术对攀枝花钒钛磁铁精矿的影响,寻求强化烧结的新途径,于1995年3月、5~6月在2#烧结机上进行燃料二次分加工业试验取得了满意效果。该项技术1996年在一烧2台机正式实施,试验表明燃料二次分加可提高烧结生产率,焦粉、无烟煤二次添加比例均以50%为宜,其利用系数分别提高9.02%、4.05%,ISO转鼓指数分别提高2.66%、1.16%。使用焦粉的效果比无烟煤好。2001年在二烧车间推广应用,取得了台时产量提高 4.2 t/h,增产率2.59%,固体燃耗降低0.88 kgce/t,且转鼓强度还提高了0.13%的技术效果。

2.1.4 使用活性灰强化烧结

2002年在6#机进行了活性灰的试验,由于活性灰活性度可达400 ml,比普通生石灰高100~150 ml,具有更好的强化制粒与烧结效果,结果表明使用活性灰配比比生石灰可减少2%左右而得到同样的效果,但是活性灰消化下料不畅影响生产稳定,后经过不断改进使用正常。2003年在6#机使用2% ~4%的活性灰强化烧结,后在其它烧结机上推广应用。

2.1.5 使用普通富矿粉降低TiO2,改善烧结性能

为满足高炉炉渣成分需要,对不同配矿结构的烧结性能开展研究与实践,富矿配比逐年增加,见表3。特别是近年来高炉使用全钒钛球团矿,为平衡炉渣TiO2,烧结大规模使用普通富矿粉,烧结料熔点下降,透气性改善,为提高产质量创造了条件;同时实现了资源的优化配置,即球团工序不用普通精矿,改在烧结工序增加普通粉矿,减轻了大配比攀精矿烧结的不良影响。

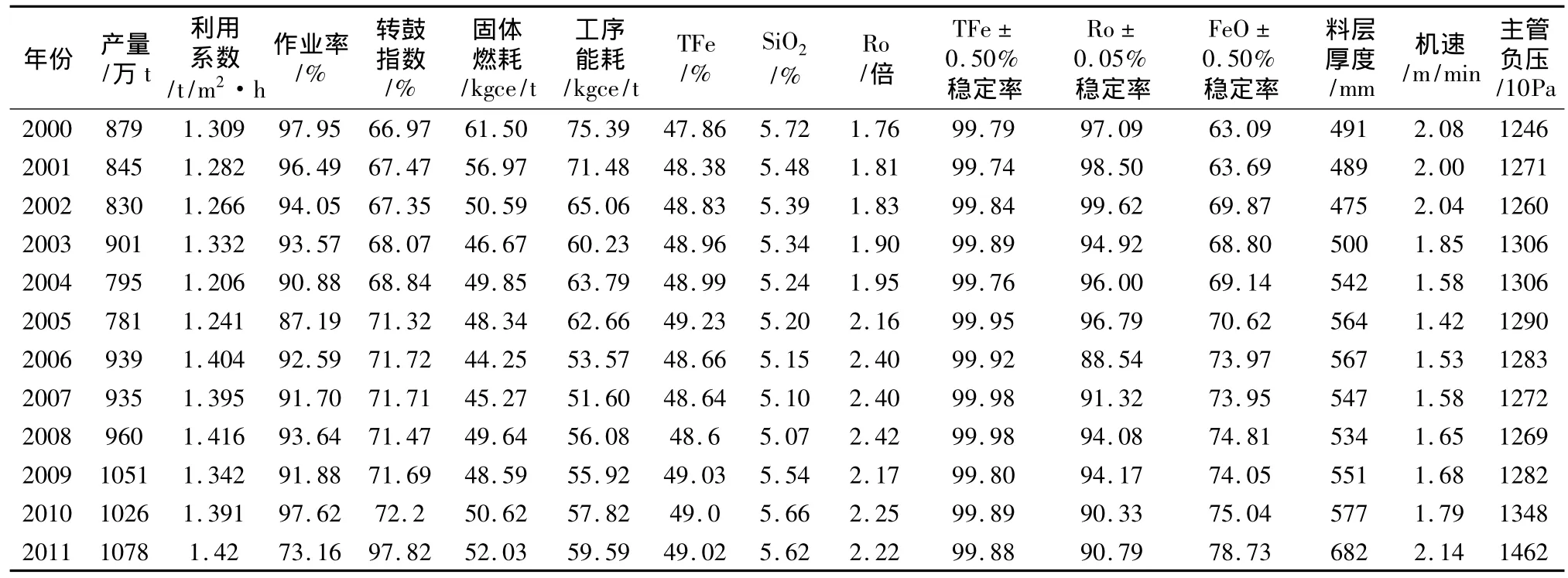

表3 2000~2011年烧结铁矿石配比变化/%

2.1.6 创造条件推行厚料层烧结

厚料层烧结是提高产质量、降低能耗的重要技术,采取的主要措施是:提高生石灰配比,采用高碱度烧结,采用高负压转子,增加富矿配比,提高混合料水分,合理搭配矿石品种等。通过这些措施,料层厚度从1998年的430 mm提高到目前的550 mm左右,2006年料层厚度烧结创历史最好水平,当年料层达到567 mm,其中6#机达到667 mm。目前新1#机与新2#机料层厚度均在680 mm以上。

2.2 强化制粒新技术

2.2.1 使用生石灰强化制粒

从1999年起攀钢钒烧结开始配加5%的生石灰,之后配比逐年增加,至目前配比基本稳定在7%左右,最高配到8.5%,为增产节能与缓解保产压力发挥了巨大作用。

2.2.2 采用复合粘结剂强化制粒

为解决钒钛精矿制粒性能差的缺陷,开发出一种复合粘结剂,使用后提高了拟似粒子的结构强度与热稳定性,烧结透气性得到明显改善,单位料层压降由3.19 kPa/mm降低到3.05 kPa/mm,机速加快了0.07 m/min,垂直烧结速度提高了0.4 mm/min,增产效果为5.03%,降低能耗1.19 kgce/t。

2.2.3 国内首家使用稻谷壳强化制粒

改善钒钛磁铁精矿成球效果一直是重点攻克的对象。攀钢钒烧结根据自身实际,开发出了稻谷壳的添加方法。从2000年起至2008年一直在2#烧结机使用0.4% ~0.6%的稻谷壳,与不用稻谷壳比较,混合料+3 mm粒级由59.77%提高到71.75%,料层厚度由494 mm提高到537 mm,利用系数由1.319 t/(m2·h)提高到 1.417 t/(m2·h),固体燃耗由55.39 kg/t降低到51.63 kg/t。

2.3 布料新技术

2002年9月攀钢钒3#烧结机实施了国内第一台磁辊布料装置,根据磁辊对不同铁矿石的磁性系数不同、磁力不同、矿石下落速度不同的原理,使混合料粒度从上到下逐渐变粗,而固定炭含量从上到下逐渐减少,达到烧结工艺对布料的要求,取得了较好的应用效果。工业生产试验表明,与基准期五辊布料相比,点火煤气消耗降低269 m3/h,烧结矿产量提高4.57%,固体燃耗降低1.02 kg/t,转鼓强度相当,成品率提高0.63%。该技术后在1#机、5#机上推广应用。

2.4 强化点火新技术

2.4.1 国内首家采用富氧点火

随着点火助燃空气含氧浓度的提高,点火煤气燃烧充分,点火温度提高,煤气用量减少,而且点火废气中氧含量的增加有利于加速点火区域内表层料固体的燃烧和传热,强化烧结。该技术于1994年6#烧结机实施完成,并在生产中应用。试验和生产表明,当助燃空气采用富氧后,含氧浓度从2l% 提高到24.43% 时,煤气消耗降低0.0048GJ/t,降低固体燃耗2.13 kgce/t,扣除氧气消耗后,工序能耗降低1.93 kgce/t。该技术1995年在5#机推广,1996 年在 1#、2#机推广使用。

2.4.2 自主开发低负压点火技术

低负压点火是烧结工艺的必然要求。2001年5月,攀钢钒炼铁厂利用5#烧结机大修改造的机会,对低负压点火装置进行了改造,安装了“折叠式”风箱立管和电控装置,取消风箱翻版,在风箱立管与大烟道之间设立旁通管,在旁通管中设置电动翻版,机头风箱负压可灵活控制,且防止了堵塞。实行低负压点火后,1#~3#风箱负压控制在3000~6000 Pa,炉膛负压由39.1 Pa降低到19.7 Pa,试验表明产量增加3.47%,煤气消耗降低171 m3/h。2001~2004年在1#~4#烧结机历次的大中修工程中改造推广。

2.5 自动配料技术开发与应用

攀钢钒烧结配料多年采用传统的“人工抛盘”方法,其配料精度和稳定性难以得到保证。在1995年成功研制了自动配料系统,先在两个圆盘上试验,再在所有圆盘上推广。该系统工作良好,反应速度快,计量准确,控制精度达到预期目的。经过不断改进与完善,上料量与配比可直接在计算机上设置,而后由计算机参与控制,实现自动配料。在1996~2001年的历次大中修期间,对6台烧结机的配料系统全部完成了自动配料技术改造,已成功应用了多年,为稳定烧结矿质量发挥了重要作用。目前攀钢钒烧结矿品位稳定率(±0.5%)达到99.5%以上,碱度稳定率(±0.05%)95%以上,FeO稳定率(±0.5%)75%以上,均处于国内先进水平。

2.6 烧结矿喷洒卤化液,降低低温还原粉化率

钒钛烧结矿由于钛赤铁矿、TiO2、Al2O3含量高,低温还原粉化率比普通矿高得多,DRI-3.15mm达到 60% 以上。为改善低温还原粉化性能差的缺陷,从1995年起,在烧结矿表面喷洒质量浓度为1%~3%的CaCl2溶液,使低温还原粉化率降低到40% ~50%。其主要原理是卤化物浸润和覆盖烧结矿表面形成一层保护盐膜,从而减缓在400~600℃区间的还原粉化。

2.7 烧结装备技术升级改造

2.7.1 6#机扩能与技术升级改造

2002年6#烧结机扩容改造性大修工程完成,面积由130 m2扩容为173.6 m2,产量增加50万吨/年。改造主要采用了以下先进技术:①采用高负压(16000 Pa)大风量(18000 m3/min)转子;②二次混合机加长延长造球时间;③采用J-180型双斜式点火器保温炉,可实现低负压点火;④采用全自动配料工艺;⑤采用梭式—九辊—泥辊布料器;⑥取消水封拉链,改为双层卸灰阀;⑦降低管道阻损改造多管;⑧自动检测与控制升级。

2.7.2 新建两台360m2烧结机

为了实现攀钢钒烧结技术升级,2009~2010年新建了两台360 m2烧结机,取代上世纪70年代建设的130 m2烧结机。设计利用系数1.30 t/(m2·h),年产烧结矿393.57万吨,作业率96%;转鼓指数≥70%,工艺技术与装备达到国内先进水平,特别采用了高负压大风量强化烧结,主抽风机风量2*19800 m3/min(工况),进口负压16500 Pa,单位面积风量110 m3/(m2·min),为国内最高水平。开展了工艺技术优化研究:①采用系统论方法构建了烧结优化系统,利用优选数学方法,找到了关键工艺参数的最佳控制范围。②对关键工艺参数加以改进与完善提高其控制水平,提高料层加快机速,提高负压增加风量等。③开发、改进、完善了一系列工艺技术,改进抽风系统,治理漏风,提高负压;开发了气动布料技术,混合机新型衬板,使用松料器、篦条清扫器、压边机,优化燃料二次分加等等。④对影响生产顺行的工艺流程缺陷进行了消除、改进、完善,确保生产顺畅。实现了新1#360 m2烧结机半年达到设计水平,新2#360 m2烧结机半月达到设计水平。

3 创新技术与实践效果

近十多年来,通过采用新技术、新工艺、烧结机技术升级改造及各种强化措施,生产技术取得长足进步和飞速发展,近12年主要技术经济指标与工艺参数见表4。

4 结论

(1)为克服钒钛磁铁精矿的缺陷,采取使用生石灰,超高碱度烧结,燃料分加,磁辊布料,低负压点火,配加普通矿粉,自动配料,烧结机技术升级改造等一系列强化措施,可改善精矿成球性能差与TiO2过高对烧结造成的不利影响。

表4 2000~2011年攀钢钒烧结工序主要技术经济指标与工艺参数

(2)钒钛磁铁精矿烧结经过几十年的技术攻关与生产实践,取得了重大技术突破,烧结矿强度达到73%以上,烧结机利用系数达到1.4 t/(m2·h)以上,产量突破1000万吨,保证了高炉用料与精料要求,使高钛型钒钛磁铁矿烧结技术处于世界先进水平。