矿用自卸车流量放大器AMESim 建模与特性研究*

杨务滋 王昌平 黄亚光 金 斌

(中南大学高性能复杂制造国家重点实验室1) 长沙 410083) (湘电重型装备股份有限公司2) 湘潭 411100)

大型矿用自卸车全液压转向系统对整车的安全及操作性能都起着至关重要的作用.为了合理利用系统功率,以及满足操作平稳轻便的大排量高性能转向的要求[1-3],近年出现了2种全液压转向器:一是同轴流量放大转向器,它增加了转向器本身内部通道的过流面积和摆线计量马达的排量系数;二是采用小排量转向器控制流量放大器,转向器实现油路方向的选择,流量放大器实现回路中流量的放大.因此,对全液压放大转向器的研究意义十分重大.

本文针对300t矿用自卸车全液压转向系统中采用的由小排量转向器控制的流量放大器进行分析研究.通过对流量控制阀进行数学建模,进一步建立流量放大器AMESim 动态仿真模型,研究在不同控制流量及不同负载情况下,流量放大器的工作特性.

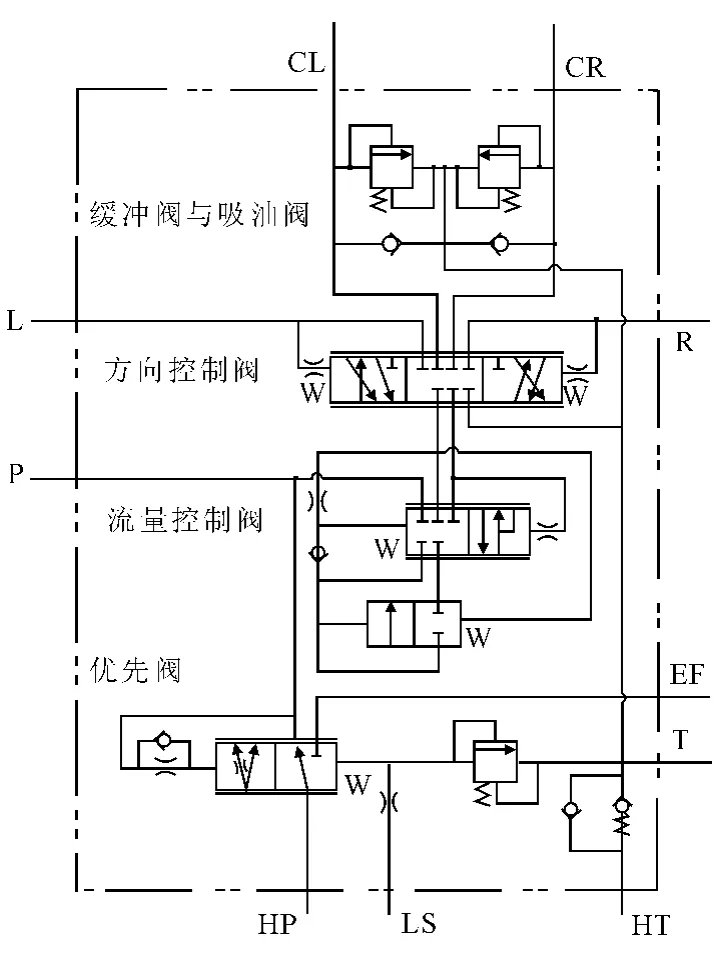

1 流量放大器原理

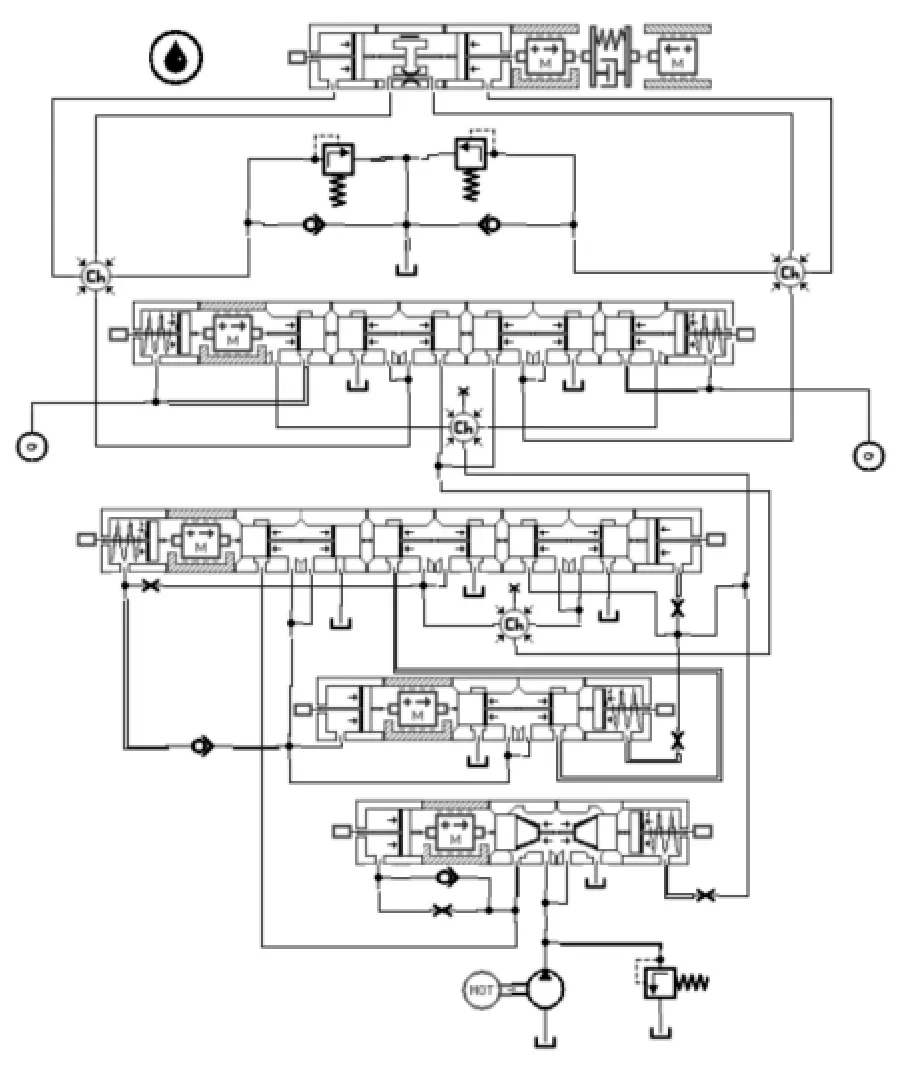

该流量放大器由优先阀、流量控制阀(由放大阀和开关阀组成)、方向控制阀,以及缓冲阀与补油阀组成[4-5],如图1所示.流量阀的HP油口接液压泵的出口,转向器和流量控制阀并联,优先阀为其供油,多余的流量通过EF油口进入其他液压工作装置.方向控制阀的CL油口和CR 油口与液压转向油缸相连,油口L和R与转向器相连.当没有转向时,流量放大器油口L,R,LS和T 相连接,通过油口HL回到油箱.缓冲阀和补油阀具有能够给转向油缸提供高压缓冲和低压补油的功能.

当车辆左转向时,转向器向流量放大器的L口供油,该油液推动方向控制阀阀芯右移,油液进入放大阀右端,并推动放大阀芯左移.该路油液经过放大阀中路折回再经方向控制阀与CL 口连通;放大阀左移的同时,左路逐渐连通,P 口油液经放大阀左路推动下面的开关阀打开.在放大阀中路与L口油液合流通至CL口,CL口的流量等于L口流量与P 口流量之和.方向盘右转,R 口进油时工作原理相同.

2 流量控制阀数学建模

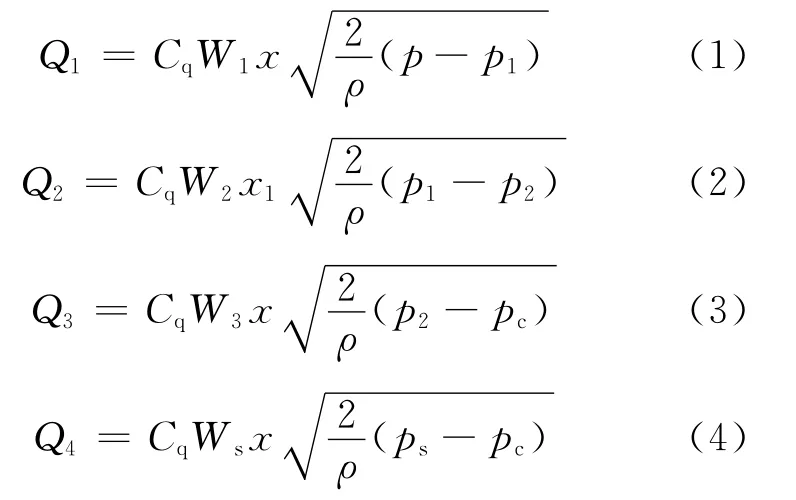

流量控制阀的物理模型如图2所示,Q为P口进入流量放大器的流量,Qs为来自转向器的控制流量.根据物理模型建立流量控制阀的数学模型如下.

图1 矿用自卸车流量放大器原理

图2 流量控制阀的结构模型

2.1 流量连续性方程

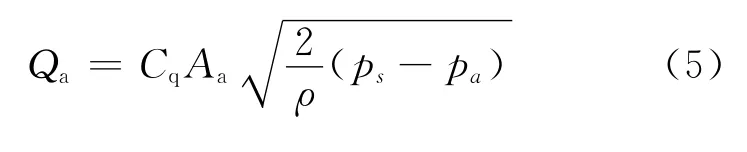

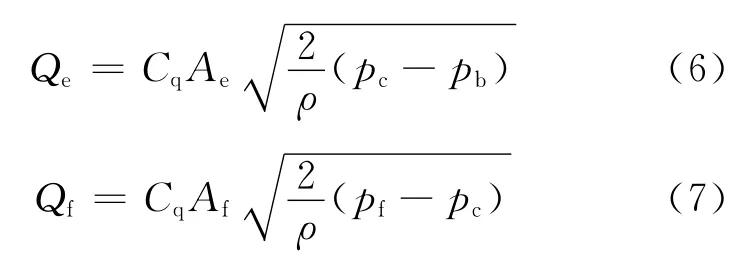

根据流量连续性方程[6-7],忽略内泄漏,流量控制阀上各节流口及阀芯端面容腔的流量方程如下.

1)A11,A12,A13,AS各节流口的流量方程

由流量连续性方程有:Q=Q1,Q2=Q3

2)先导节流孔及单向阀的流量方程

3)阀芯端面容腔的流量方程

由流量连续性方程有:Q1=Q2+Qd+Qr,Qe=Qb+Qd

式中:Qa为流入D1端的流量,L/min;Qb为流出D2端的流量,L/min;Qc为流出流量放大器的流量,L/min;Qd为流经单向阀的流量,L/min;Qf为流出D3端的流量,L/min;Qr为流入D4端的流量,L/min;Q1,Q2,Q3,Q4分别为流经A11,A12,A13,As节流口的流量;w1,w2,w3,ws分 别 为A11,A12,A13,As节流口的面积梯度;Va,Vb为流量控制阀放大阀左、右腔的油液体积,mm3;Vf,Vr为流量控制阀开关阀左、右腔的液体积油,mm3;pa,pb为流量控制阀放大阀左、右腔的油液压力,MPa;pf,pr为流量控制阀开关阀左、右腔的油液压力,MPa;β 为流量控制阀有效体积弹性系数,N/mm.

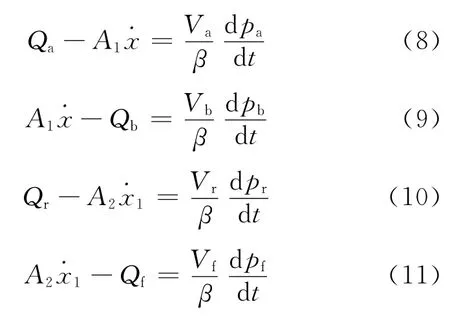

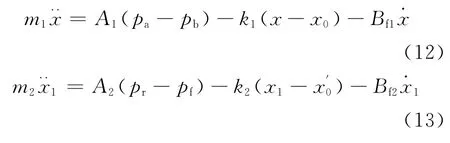

2.2 力平衡方程

由图2可知,根据平衡方程得,流量控制阀所受力方程为:

3 流量放大器AMESim 建模与仿真分析

3.1 流量放大器AMESim 建模

AMESim 是由法国IMAGINE 公司开发的多学科复杂系统高级建模和仿真平台,此平台考虑了液压元件与系统的各种非线性特性,并具有强大的解算功能,为机械、液压、气动、热、控制、电磁等工程提供一个较为完善的综合仿真坏境,其中液压仿真软件包包含了大量的液压元件、液压源和液压管路等,这些元件的数学模型充分考虑了液压油的可压缩性、元件的非线性特性等.软件强大的后处理功能更是为工程分析提供了良好的支持[8].基于AMESim 的流量放大器模型搭建过程如下.

1)根据流量放大器的工作原理和结构,从AMESim 模型库中选取合适元件并按照原理图连好.由于在AMESim 软件标准库中没有优先阀、流量控制阀及方向控制阀的模型,运用软件中HCD(Hydraulic component design)库搭建其模型.为提高模型运算效率,在不影响系统特性的基础上,进行了必要的简化,考虑到回油背压阀压降很小,回油背压阀不予建模.

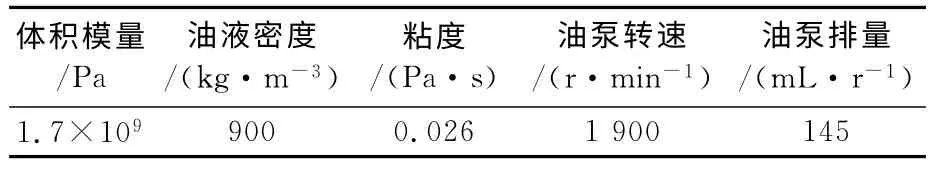

2)根据元件的数学模型和参数分析,为不同层次的元件选择合适的数学模型;定义模型中全局性液压参数,如油液的体积模量、密度、动力粘度和工作温度等;定义各个液压元件的关键尺寸与内部参数.全局性液压参数数值见表1.

表1 仿真模型的全局性液压参数

3)采用矿用自卸车的实际转向动力缸,并施加实际负载,即车辆满载时载重300t,转向动力缸单缸所受最大阻力340000N.

4)结合流量放大阀的工作原理,按照上述步骤建立流量放大阀的AMESim 仿真模型如图3所示.

5)设置仿真时间为3s,步长为0.002,进行仿真.

3.2 流量放大器的仿真分析

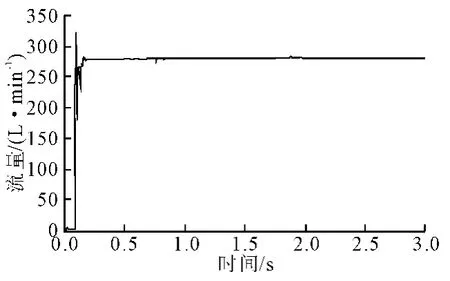

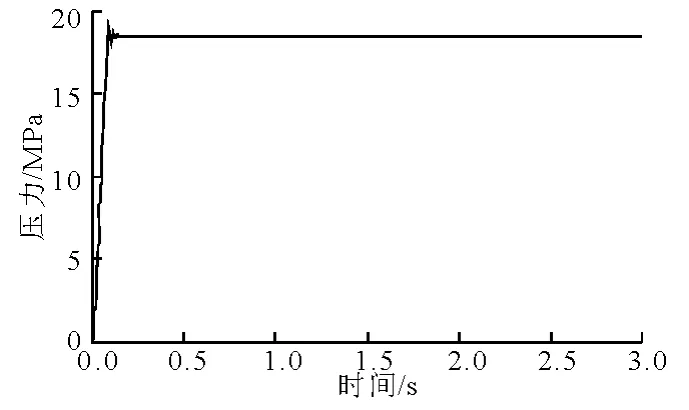

1)控制流量为阶跃信号35L/min,等效单缸负载340000N,此时,流量放大器的输出流量、输出压力参数的响应曲线.

图3 流量放大器AMESim 模型

由图4,5仿真结果曲线可以看出,当给流量放大器施加控制流量为阶跃控制信号时,由于阀芯阀套相对位移从零突然增大.流量放大器各节流口的面积突然变化,打破系统原平衡,引起流量放大器压力和流量相应的变化,所以系统流量、压力有一定的超调量,然后才恢复到稳定状态.其中流量曲线的最大超调量约为15%,当稳定误差取在2%以内时,系统稳定时间约为0.16s.

图4 流量放大器输出流量

图5 流量放大器输出压力

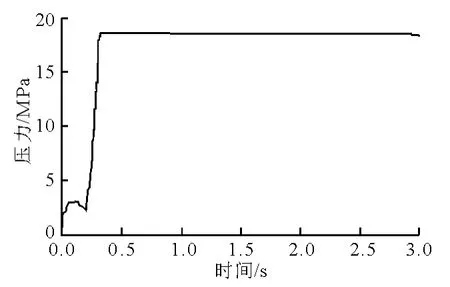

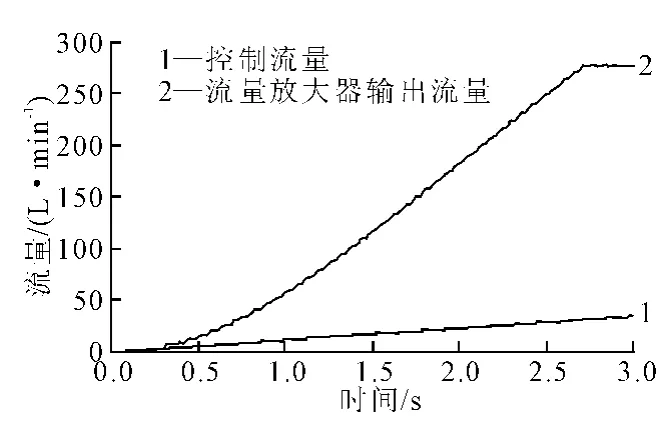

2)控制流量在3s内从0L/min 线性增到35L/min,等效转向缸单缸负载为340000N,此时流量放大器输出流量响应曲线.

由图6仿真结果曲线可看出,流量放大器入口压力经过短暂波动后很快恢复到稳定值.

图6 流量放大器的入口压力

根据图7仿真结果可知,当控制流量为斜坡信号时,该流量放大器的输出流量波动小,在2.7s后流量放大器输出流量趋于稳定值277L/min;流量放大器输出流量在相当长时间内基本成线性规律变化.

图7 输出流量与控制流量的关系

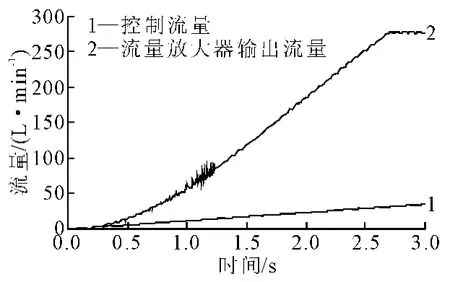

3)控制流量在3s内从0L/min线性增到35L/min,等效转向缸单缸负载3s内从25000N线性增加到300000N,此时流量放大器的入口压力曲线和输出流量曲线.

由图8可以看出,流量放大器的入口压力随负载变化而变化.由图7、图9 可知,在控制流量信号相同的情况下,流量放大器的输出流量曲线趋势一致;在1.5s和2.5s时刻两流量大小偏差分别为1.3%和1.1%.能很好的满足自卸车在矿山恶劣环境下运行的要求.

图8 流量放大器的入口压力

图9 输出流量与控制流量的关系

这种现象主要因为:当负载增加时,转向油缸高压腔的压力也会上升,同时经由LS 口反馈到流量放大器的优先阀的弹簧端,阀芯平衡被打破,阀芯左移,使流量放大器内部油路流量增加,补偿了因流量放大器内部各节流口两端压差增加所需要的流量,从而使流量放大器输出的流量基本保持不变.

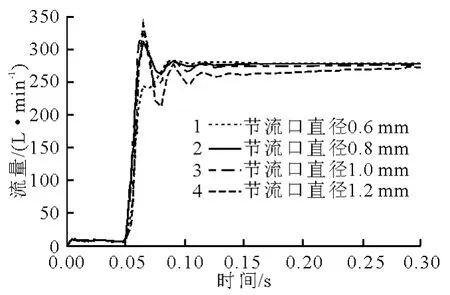

4)改变图2中控制节流口Aa的直径,研究在不同控制节流口直径下,控制流量为阶跃信号35L/min,等效单缸负载340000N 时,流量放大器的流量响应特性.

图10中仿真结果曲线1~4分别对应节流口直径:0.6,0.8,1,1.2mm.由图10可以看出,Aa节流口直径在0.8mm 时,流量放大器的响应时间较短,超调量较小不到15%,当稳态误差取在2%以内时,系统稳定时间不到0.15s.当节流口直径为0.8mm 时,流量放大器具有更好的动态特性.所以,在设计流量放大器时应选择好节流口尺寸,能提高系统整性能.

图10 不同节流口直径下流量放大器的输出流量

4 结 论

1)通过对流量放大器的研究,对流量放大器的重要元件进行了数学建模,运用AMESim 仿真软件建立了全液压转向系统中流量放大器的仿真模型,为今后分析与研究全液压转向系统的静态与动态特性提供了理论依据和基础.

2)仿真结果分析表明,在控制流量为35 L/min的阶跃控制信号时,响应时间约为0.16s.压力超调量约为3.2%,在合理范围内,所以流量放大器响应特性良好.

3)在相同的控制流量下,而负载变化时,流量放大器的入口压力随负载变化而变化,但流量放大特性不因压力变化而显著变化,流量放大器具良好的压力稳定性;流量放大器输出流量在相当长时间内基本成线性规律变化,流量放大器具有良好的流量放大特性.

[1]NONUCHI M.Trend and future prospect regarding steering system technology[J].KOYO Engineering Journal Edition,2001(159E):38-41.

[2]张高升,郑绍春,魏 艳.WTW90型重型平板运输车非线性转向系统控制方法研究[J].武汉理工大学学报:交通科学与工程版,2008,32(4):771-774.

[3]王庆丰,魏建华,吴根茂,等.工程机械液压控制技术的研究进展与展望[J].机械工程学报,2003,39(12):51-56.

[4]田晋跃,贾会星.大型工程机械全液压转向流量放大阀的技术特点分析[J].上海:中国工程机械学报,2006(1):43-46.

[5]王 庆,鲁植雄.基于AMESim 的流量放大阀建模和仿真研究[J].江西农业大学学报,2009,21(10):137-139.

[6]何存兴,张铁华.液压传动与气压传动[M].武汉:华中科技大学出版社,2000.

[7]徐元昌.流体传动与控制[M].上海:同济大学出版社,1998.

[8]卢 宁,付永领,孙新学.单神经元在液压系统中的应用与电液联合仿真[J].北京:系统仿真学报,2006,18(11):3180-3182,3186.