先进AGC及汽温控制系统在1 000 MW超超临界机组的应用

郑卫东,柳卫荣,李晓燕,李捍华

(1.华能玉环电厂,浙江玉环317604;2.浙江省火电建设公司,杭州310016)

发电技术

先进AGC及汽温控制系统在1 000 MW超超临界机组的应用

郑卫东1,柳卫荣2,李晓燕1,李捍华1

(1.华能玉环电厂,浙江玉环317604;2.浙江省火电建设公司,杭州310016)

介绍了“1 000 MW超超临界机组先进AGC及汽温控制系统”项目在华能玉环发电厂的应用及调试情况,分析了传统PID控制系统在国内火电厂运用存在的问题和先进控制系统的运用前景。提出了大型机组AGC及汽温优化控制的方案,解决了火电厂汽温、变负荷工况参数不稳的问题。

先进控制;汽温优化控制;AGC;超超临界机组;大滞后;优化

华能玉环发电厂是国家“863”计划引进超超临界机组技术,逐步实现国产化的依托工程,锅炉为哈尔滨锅炉厂有限责任公司设计生产的超超临界变压运行直流锅炉,型号HG-2953/27.56-YM1,汽轮机为上海汽轮机有限公司和德国西门子联合设计制造的N1000-26.25/600/600型一次中间再热、单轴、四缸四排汽、双背压、凝汽式汽轮机。电厂共装机4台1 000 MW机组,其中2号机组于2012年应用了“1 000 MW超超临界机组先进AGC及汽温控制系统”。

1 优化前的状况

玉环发电厂AGC(自动调节控制)策略主要采用日本三菱控制方案,主回路采用“PID(比例积分微分)反馈+负荷指令前馈”的调节方式,其核心思路是:尽可能地利用前馈开环控制,反馈调节仅起小幅度的调节作用。该方案要求前馈控制回路的函数准确、参数合理。对于燃烧稳定且机组运行方式成熟的机组,该方案实用有效,但对于煤种多变、机组测量设备不精确、运行工况与设计工况存在较大偏差的机组,控制效果明显变差。玉环发电厂在优化改造前,AGC存在以下问题:

(1)机组连续变负荷能力差,AGC方式下,抢负荷能力明显不足,影响全年负荷。

(2)再热汽温自动调节品质不良,影响机组的经济性。

(3)脱硝系统的喷氨自动调节效果差,影响机组的安全性和经济性。

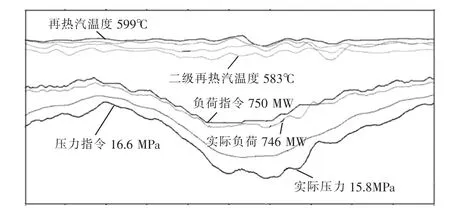

图1为优化前的某次变负荷试验曲线,可以看出汽温控制存在较大偏差,设计汽温为600℃,最大偏差达到17℃,压力不够平稳,实际压力与压力指令最大偏差达0.8 MPa。

图1 优化前压力、负荷、温度曲线

2 基于预测控制等先进技术的AGC优化控制

2.1 AGC优化控制系统

2.1.1 闭环控制的核心环节

AGC优化控制系统在整体控制结构上采用前馈+反馈的控制模式,在反馈控制部分应用了预测控制技术,取代了原有的PID控制。采用该技术可以提前预测被调量的变化趋势,再根据被调量的未来变化量进行调整,提前进行调节,从而提高了机组AGC的准确性和抗扰动能力。

2.1.2 AGC运行子模式的优化

目前电厂普遍运用的控制方案对机组运行于AGC还是CCS(协调控制系统)不进行区分,而先进控制系统则根据二者的区别,增加了AGC运行模式下的优化模块:一方面根据机组的风、煤、给水等参数实时预测表征锅炉做功能力的“BID”(锅炉主控指令)在下一时刻的变化量,另一方面根据机组当前ADS(调度指令)、实际功率、主蒸汽压力等参数,实时预测调度系统ADS指令在未来时刻的变化趋势;根据二者的偏差来修正锅炉指令的变化量。实践证明,增加特别优化模块,可在满足负荷响应的基础上有效减小机组风、煤、水的波动幅度,有利于减少爆管和延长机组的寿命。

2.2 AGC优化控制系统的预测控制策略

2.2.1 主汽压力的预测控制策略

由超超临界机组的动态特性试验可知,机组的主汽压力与给水流量、燃料量以及汽机的调门开度有关。在本优化方案中,用给水流量来调节主汽压力,将给水流量Fw分为前馈给水流量Fwf和反馈给水流量Fwd。其中,前馈给水流量Fwf由智能前馈产生,反馈给水流量Fwd则由GPC(广义预测控制)产生,本节将推导反馈给水流量Fwd的广义预测控制。

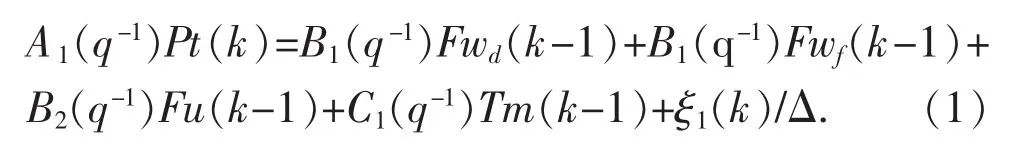

设给水流量对主汽压力的数学模型有如下CARIMA模型:

式中:Pt为主汽压力;Fwd为反馈给水量(GPC输出);Fwf为前馈给水流量;Fu为总给煤量;Tm为汽机阀门开度;ξ1是均值为零的白噪声序列。

记Fw为总给水量,则Fw(t)=Fwd(t)+Fwf(t)。

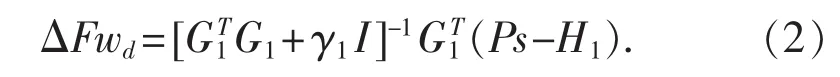

根据最小二乘法则,经过数学运算后可得到如下控制策略:

式中:γ1为权值。

2.2.2 分离器温度的预测控制策略

由超超临界机组的动态特性试验可知,分离器出口温度与给水流量、燃料量和汽机的调门开度有关,在本优化方案中,用燃料量来调节分离器温度,由于燃料量取决于燃水比和给水流量Fw,而给水流量由预测控制获得,因此,实际上可用燃水比来调节分离器温度。燃水比的广义预测控制的实际控制向量为:

式中:Tsp为分离器温度;FWR为燃水比(GPC输出);γ为权值;ξ2是均值为零的白噪声序列。

3 基于大滞后控制技术的过热汽温、再热汽温优化控制

超超临界机组过热汽温和再热汽温控制的最大难点在于控制过程存在较长的纯滞后时间,且在机组不同的负荷下,汽温的动态特性会发生很大的变化,而汽温对各种扰动的响应又较快,从而导致实际运行中出现较大的汽温偏差,再热汽温尤其明显。

目前各发电厂的过热汽温和再热汽温控制均采用基于PID控制策略的串级控制方案,但对于大滞后的被控对象,PID控制策略难以协调控制系统快速性和稳定性之间的矛盾,即为了抑制汽温偏差,控制系统必须快速动作,而动作过快又会造成PID控制系统振荡,这是由PID的本质特点所决定的。

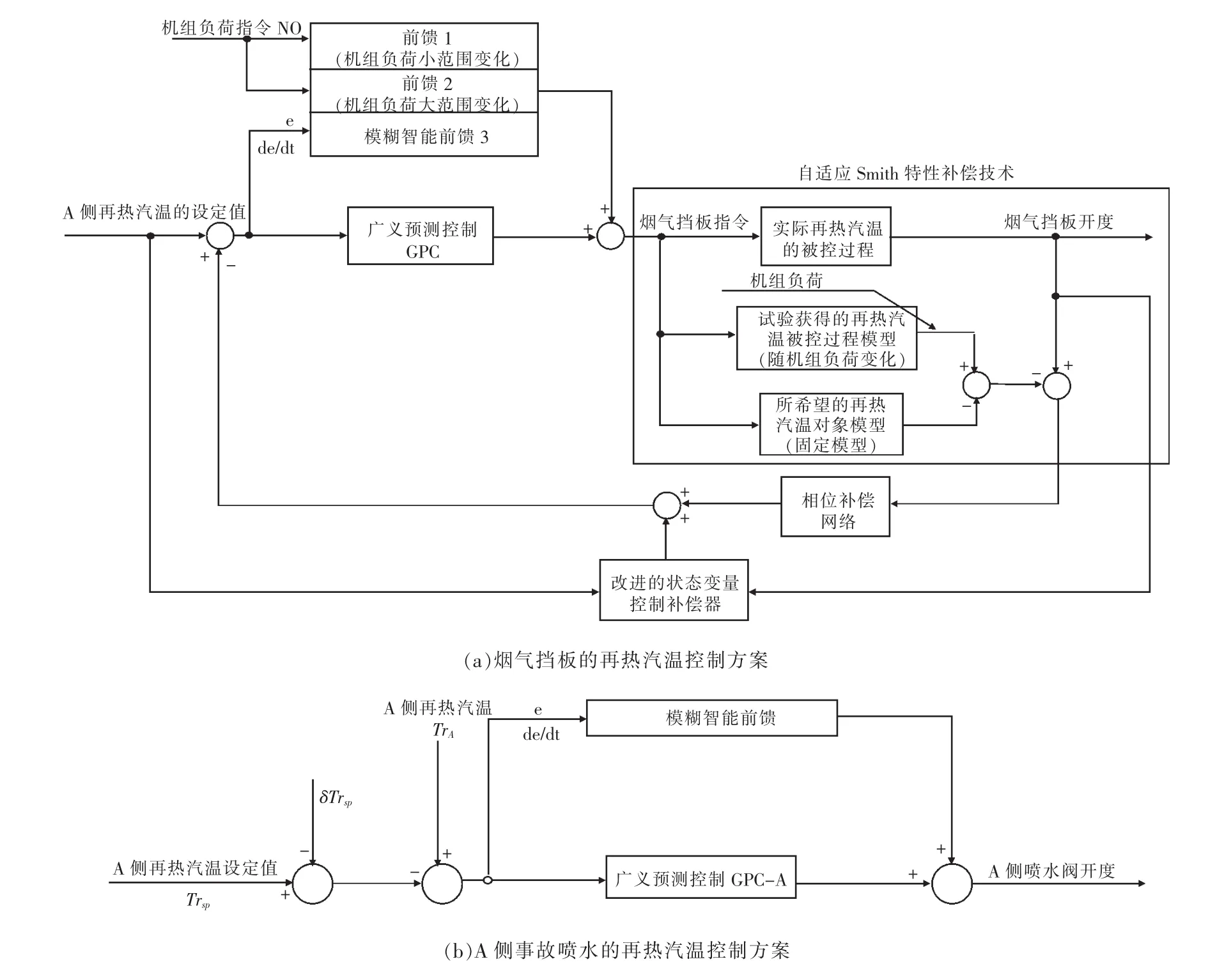

采用先进的基于大滞后控制理论的汽温控制策略,可以对过热汽温和再热汽温进行有效控制。以超超临界机组再热汽温为例,基于先进大滞后控制理论的再热汽温控制方案如图2所示。

汽温控制方案应用了国际上最先进的大滞后控制理论,在控制系统的反馈回路中,将多种大滞后控制技术如广义预测控制技术、相位补偿技术及状态变量控制技术有机地融合起来,在确保控制系统稳定性的前提下,加快喷水或烟气挡板的调节速度。而在控制系统的前馈通道中,采用了基于操作经验的模糊智能前馈技术,进一步加快喷水或烟气挡板的调节速度,有效减小过热汽温和再热汽温的动态偏差。

再热汽温的烟气挡板被控过程也有较长的纯滞后时间,且纯滞后会随着机组负荷的变化而变化。因此,在再热汽温烟气挡板的控制回路中,增加了自适应Smith特性补偿回路,以改善烟气挡板调节再热汽温的特性。再热汽温事故喷水的控制方案如图2所示,与烟气挡板控制相同,采用广义预测控制器GPC实现反馈控制,前馈采用模糊智能前馈,并融入了以下控制思想:

(1)当烟气挡板关到某一位置时,其调节余量已较小,可切换到喷水调节再热汽温,以防止再热汽温过高。

(2)当再热汽温已回调时,及时关小喷水阀,并根据回调情况及时关闭喷水阀,尽可能减小喷水流量。

4 优化控制系统与现有系统的整合方式

图2 先进的再热汽温控制方案

INFIT(优化控制系统)与DCS(分散控制系统)的整合采取无缝结合的方式,DCS中设置投切按钮。在INFIT方式下,DCS处于跟踪方式;在DCS方式时,将机组主要参数实时传输至INFIT系统,并将锅炉指令、燃料量指令传送至INFIT系统,以达到实时跟踪的目的。汽机主控指令采取增量方式,防止系统切换的不可控性,确保机组安全。

4.1 INFIT系统的软、硬件平台

(1)硬件方面:“INFIT”选用西门子的S7-300 PLC。

(2)软件方面:在西门子S7编程环境中采用STL语言开发所有的高级算法模块,建立类似DCS的组态函数库,以类似DCS组态的方式完成具体机组AGC的优化工程。

4.2 INFIT与DCS的接口

INFIT系统与DCS系统间的接口如图3所示。

图3 “INFIT”系统与DCS系统间的接口

DCS与INFIT系统相结合的关键是通信保障。因此,通过多种技术来保证通信数据的正常以及INFIT系统与DCS系统的无扰切换,主要有如下保障措施:

(1)INFIT系统不断向DCS发送脉冲以表征系统的通信,DCS若持续10 s未接受到脉冲的变化即自动切回原控制系统。

(2)INFIT系统实时监测由DCS获取的实时数据的可信性(包括上/下限、变化率等),判断有任一信号故障时,立即保持所有输出控制指令,并立即切回DCS控制系统。

(3)DCS接受到INFIT的控制指令后,根据机组的运行参数进行上、下限约束,保证INFIT系统的故障不会造成控制指令大幅突变。

5 优化控制系统投用效果

按照DL/T 657-2006《火力发电厂模拟量控制系统验收测试标准》的相关要求,对2号机组进行了20 MW/min速率下的CCS变负荷试验。

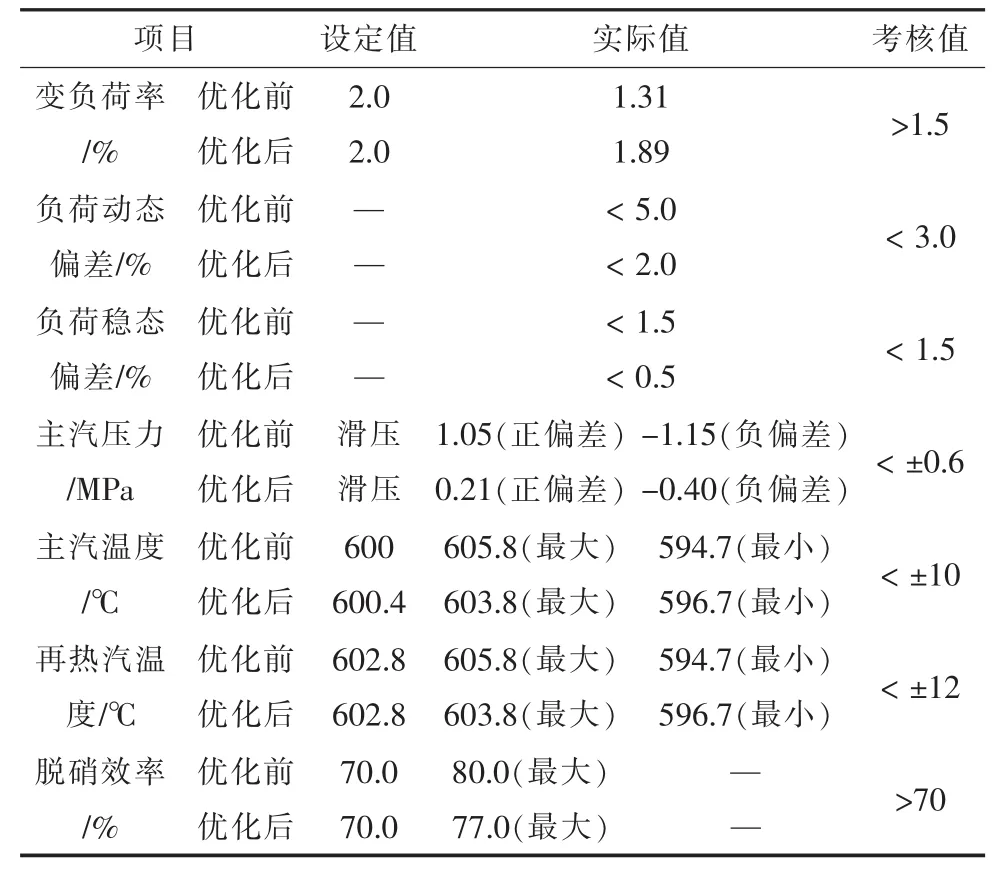

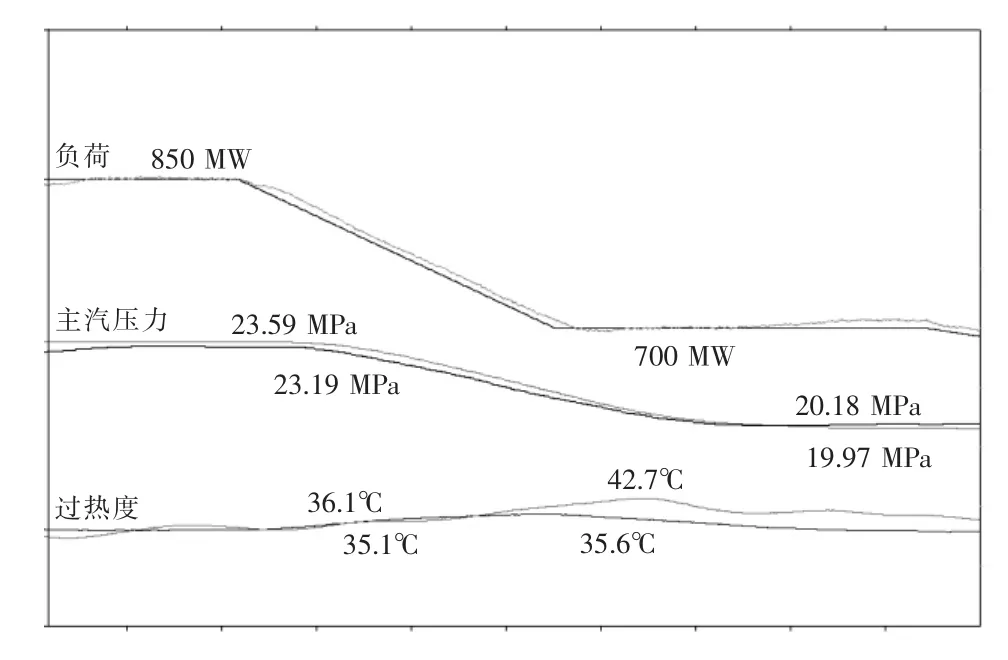

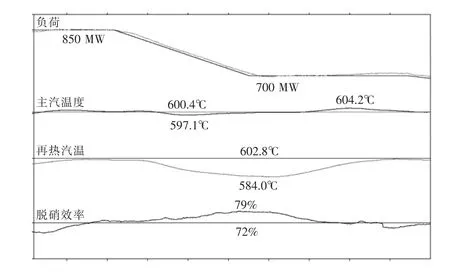

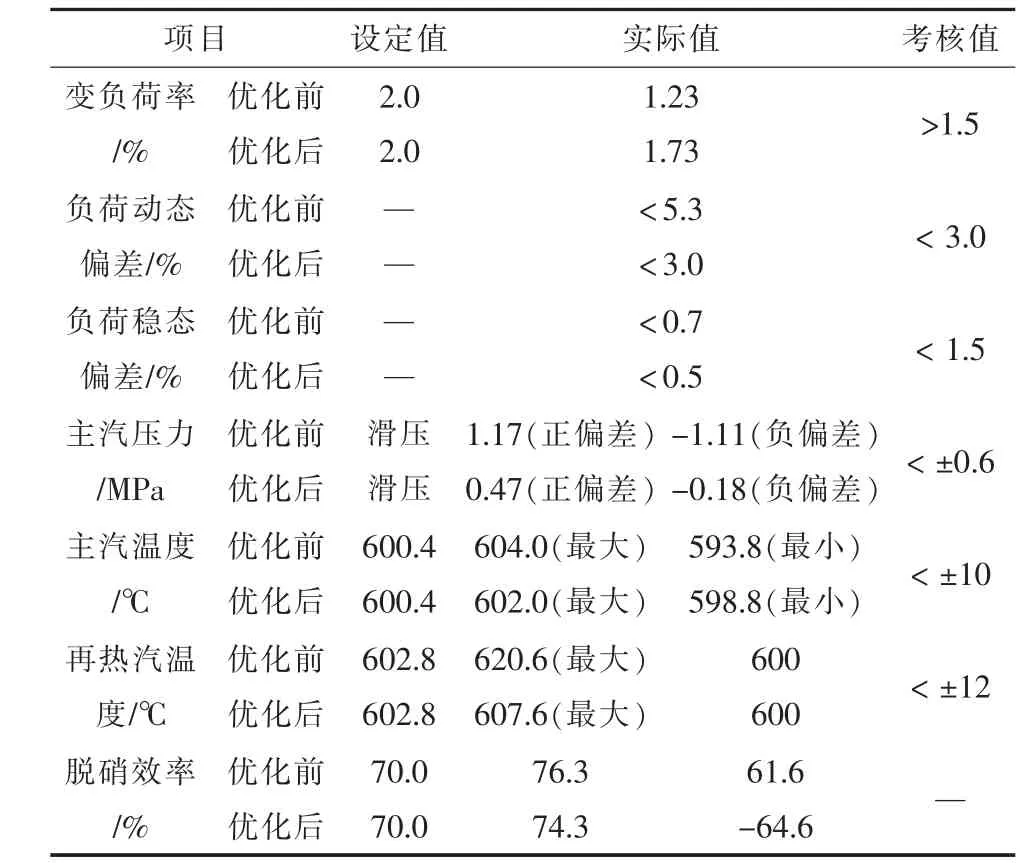

以20 MW/min的速率将负荷从850 MW下降至700 MW。降负荷过程中的负荷、主汽压力、过热度控制曲线见图4,主汽温度、再热汽温、脱硝效率控制曲线见图5。各项主要被控参数与DL/T 657-2006要求的考核值对比见表1。

表1 20MW/min速率降负荷试验数据

图4 降负荷试验时的负荷、主汽压力、过热度控制曲线

以20 MW/min的速率将负荷从800 MW升至950 MW,各项主要被控参数与DL/T 657-2006要求的考核值对比见表2。

图5 降负荷试验时的主汽温、再热汽温、脱硝效率控制曲线

表2 20MW/min速率升负荷试验数据

从图4—5和表1—2可以看出,优化前后效果明显。负荷控制精准,压力平稳,过热度控制与设定值基本无差异,过热汽温、再热汽温控制稳定。主要参数的动态过程平稳,无振荡和过调。动态控制偏差、稳态控制精度均满足要求。

(1)机组在稳定负荷时,主汽压力偏差小于± 0.15 MPa,主汽温度和再热汽温偏差均小于±(1~2)℃;在机组大幅度变负荷及受到各种扰动时,主汽压力偏差小于±(0.5~0.6)MPa,主汽温偏差小于±5℃;再热汽温偏差小于±8℃。所有参数基本在0.5个周期内快速稳定到设定值,未出现参数反复振荡,控制系统具有很高的稳定性。另外,主汽温度和再热汽温的平均温度提高了4~8℃,明显提高了机组的运行效率。

(2)机组的负荷升、降速率超过20 MW/min,负荷的调节精度也明显提高。

(3)控制系统对煤种变化具有很好的适应性。由于优化控制系统具有对煤种变化的自适应调整手段,无论煤种如何变化,控制系统的调节性能基本保持不变。

(4)采用了基于大滞后控制理论的先进控制方法,实现了以“烟气挡板调节”为主、“喷水调节”为辅来控制再热汽温,不仅提高再热汽温的控制品质,而且有效减少了喷水流量,提高了机组的运行经济性。

(5)采用预测控制、神经网络等先进技术,成功投入了NOX(氮氧化物)排放和脱硝效率的闭环控制,明显减小了NOX和脱硝效率的波动范围,在运行过程中节氨效果十分明显。

6 结语

1 000 MW超超临界机组先进AGC及汽温控制系统代表了最前沿的控制策略,在玉环电厂的开发运用证明其能够较好地解决实际生产中的问题,具有很好的借鉴意义。

[1]开平安,刘建民,焦嵩鸣,等.火电厂热工过程先进控制技术[M].北京:中国电力出版社,2010.

[2]傅望安,沈冲.基于纯滑压运行方式的一次调频性能优化在1 000 MW上的应用[J].电网技术,2010,31(11)∶76-79.

(本文编辑:徐晗)

The Application of Advanced AGC and Steam Temperature Control System in 1 000 MW Ultra Supercritical Units

ZHENG Wei-Dong1,LIU Wei-Rong2,LI Xiao-Yan1,LI Han-Hua1

(1.Huaneng Yuhuan Power Plant,Yuhuan Zhejiang 317604,China;2.Zhejiang Thermal Power Construction Company,Hangzhou 310016,China)

This paper introduces the application and commissioning of Advanced AGC and Steam Temperature Control System of 1 000 MW Ultra Supercritical Units project in Huaneng Yuhuan Power Plant and analyzes the existing problems in using traditional PID control system in domestic thermal power plants and the application prospect of the advantage control system.The paper puts forward a scheme for AGC and temperature optimization control in large generating units,which handles the instability of steam temperature of thermal power plant and load-varying operating condition.

advanced control;temperature optimization control;AGC;ultra supercritical unit;large lag;optimization

TK39

:B

:1007-1881(2013)08-0033-00

2013-02-05

郑卫东(1975-),男,湖北荆州人,工程师,从事热控检修维护和管理工作。