微油点火技术在440 t/h锅炉上的应用与改进

林国辉,蒋雪芬

(浙江巨化集团公司热电厂,浙江衢州324004)

微油点火技术在440 t/h锅炉上的应用与改进

林国辉,蒋雪芬

(浙江巨化集团公司热电厂,浙江衢州324004)

在介绍微油点火技术的基础上,结合巨化热电厂440 t/h锅炉实际运行情况,提出点火系统的改造方案并进行了经济效益分析。针对改造后燃烧器运行过程中存在的问题,提出相应的改进措施。通过实践证明措施有效实用,较好地解决了问题。

微油点火;440 t/h锅炉;燃烧器;应用

0 引言

巨化热电厂440 t/h锅炉点火采用12支简单机械雾化油枪,其中8支1 250 kg/h主油枪,4支300 kg/h稳燃小油枪。每台锅炉配置2台中间仓储式球式磨煤机,单台磨煤机运行无法满足机组额定负荷的需要,而且出力富裕量小;粉仓没有临炉送粉。如果制粉系统故障检修时间稍长,则锅炉需要减负荷运行,并投油枪进行稳燃。因此,锅炉油枪的使用率比较高,2005—2008年分别耗油382,738,302,514 t。

锅炉采用大油枪点火,在锅炉点火和稳燃过程中消耗大量燃油,造成优质能源的浪费。而且随着国际能源需求的迅猛增长,原油价格迅速上扬,大幅增加了企业的运营成本。锅炉使用燃油时,除尘器将无法投运,会严重污染环境。近年来微油点火技术在许多发电厂得到广泛应用,实际节油率达到95%,起到了良好的节油效果。因此,对锅炉燃烧设备进行微油点火技术改造,通过提高锅炉低负荷状态下稳燃能力和减少燃油使用量来降低发电成本、节约能源是目前普遍采取的措施。

1 微油点火技术的基本原理

采用传统的锅炉点火方式时,由于燃油释放的热量中有一大部分会随着烟气排出炉膛,导致燃油热量利用率不高,耗油量极大。而微油点火的原理是将燃油从炉膛内开始燃烧提前到在燃烧器内部开始燃烧,使燃油释放的热量全部被一次风粉气流吸收,从而大大减少了燃油量。

微油燃烧直接点燃煤粉的技术关键是运用了微油气化燃烧技术和煤粉多级燃烧、能量逐级放大技术。利用压缩空气的高速射流将燃料油直接击碎,雾化成纳米级超细油滴进行燃烧,大大提高燃烧效率及火焰温度。气化燃烧后的火焰刚性极强,可作为高温火核在煤粉燃烧器内直接点燃煤粉。高温火焰使进入一次室的浓相煤粉颗粒温度急剧升高、破裂粉碎,并释放出大量的挥发分从而迅速着火燃烧,然后由已着火的浓相煤粉在二次室内与稀相煤粉混合并点燃,实现了煤粉的分级燃烧,能量逐级放大,达到点火并加速煤粉燃烧的目的,并形成稳定的热源,实现整个炉膛煤粉稳燃要求的良性燃烧,满足了锅炉启、停及低负荷稳燃的需求。

2 微油点火技术在440 t/h锅炉上的应用

2.1 锅炉设备概况

440 t/h锅炉为上海锅炉厂制造的SG-440/ 13.7-M782型超高压中间再热自然循环锅炉。∏型露天布置,四角切圆燃烧(假想双切圆:Φ800/ Φ200 mm)。炉膛容积为2 176.6 m3,炉膛接近于正方形(宽9.60 m,深8.84 m)。燃烧器参数见表1。

表1 燃烧器设计参数

2.2 新点火系统安装及点火

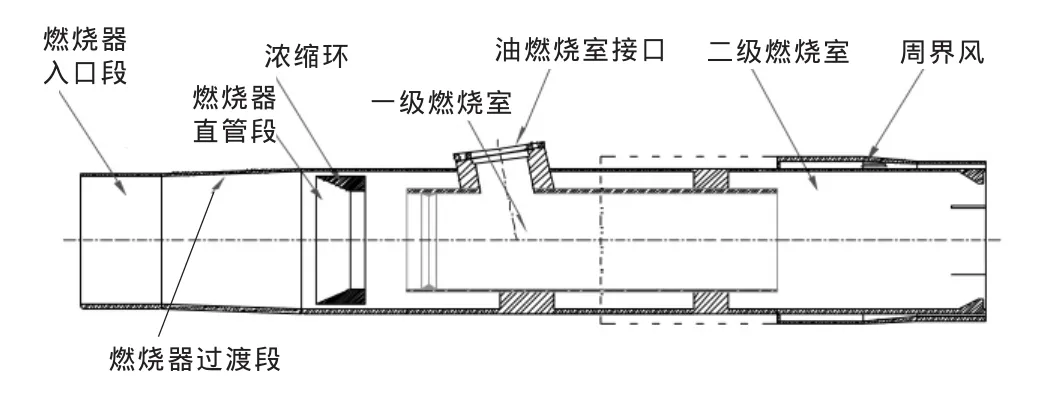

新的点火系统参照锅炉原工况规定进行设计。整个气化微油点火系统由气化微油点火燃烧器(见图1)、燃油系统、压缩空气、助燃风、壁温监测、火焰监视系统、电气和控制系统、一次风测量单元等组成。

图1 微油燃烧器结构示意

按照改造方案的具体要求,拆除锅炉下层4个燃烧器,在原位置安装4只微油点火燃烧器。在炉膛四周架设油、气管路,从送风机出口引出助燃风管路,并在现场安装相关控制与监视设施。所有控制量通过远传接至DCS(分散控制系统)控制柜,在DCS组态的基础上,实现设备的远程操控。安装完成后,进行了系统冷态调试,完成了助燃风配平和其他所有调试工作。

微油点火系统各角微油枪试投后,火焰明亮、刚性较强。4个角的微油枪点火启动参数见表2,给粉机转速分别为405 r/min,543 r/min,398 r/min,405 r/min。煤粉点燃后,喷口燃烧火焰状态良好,燃烧稳定。

表2 气化微油点火参数

通过跟踪取样,对气化微油启动过程中的煤粉燃烧效率进行分析,计算结果见表3。从数据可以看出,冷态点火启动时,由于点火初期炉膛温度和一次风温均较低,煤粉进入炉膛后还无法自燃,不利于煤粉的燃烬。随着运行时间的增加、炉膛温度的提高及二次风温的提高,改善了煤粉的燃烧条件,并网2 h后煤粉燃烧效率已达到95.36%。

表3 启动过程中煤粉燃烬情况分析

2.3 经济效益分析

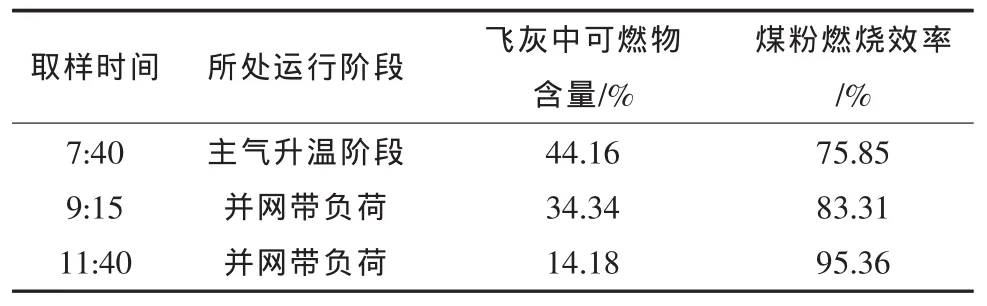

机组应用气化微油点火技术成功完成了升温升压、汽机冲转、并网及主汽流量至387 t/h的冷炉启动过程,整个过程未投用大油枪,节省了大量的燃油,创造了巨大的经济效益。气化微油点火系统累计投运8 h,共用燃油2.1 t。按照正常启动平均使用4支大油枪进行经济效益对比,分析结果见表4。

从表4可见,点火启动阶段采用微油点火技术节油率达90%以上,节约燃油31.5 t,节省燃料费达15万元。全年低负荷运行约326 h,多次投用微油枪稳燃,据统计1年累计用油约36.4 t,相比改造前年平均耗油484 t,年节油率达92%。微油燃烧技术的成功应用为发电厂节省了大量费用,创造了可观的效益。

表4 微油点火启动阶段经济性分析

3 存在的问题及改进措施

3.1 存在的问题

微油点火装置投运后已经过几个检修周期的运行,总体情况良好,但还是存在一些问题,主要表现在以下几点:

(1)燃烧器壁温偏高。从运行记录看,锅炉启动过程中1号角和2号角壁温偏高,曾多次超过600℃;在低负荷稳燃投入微油时,2号角燃烧器壁温最高层出现过836℃的高温,导致微油枪跳闸,撤出微油后温度回归正常。

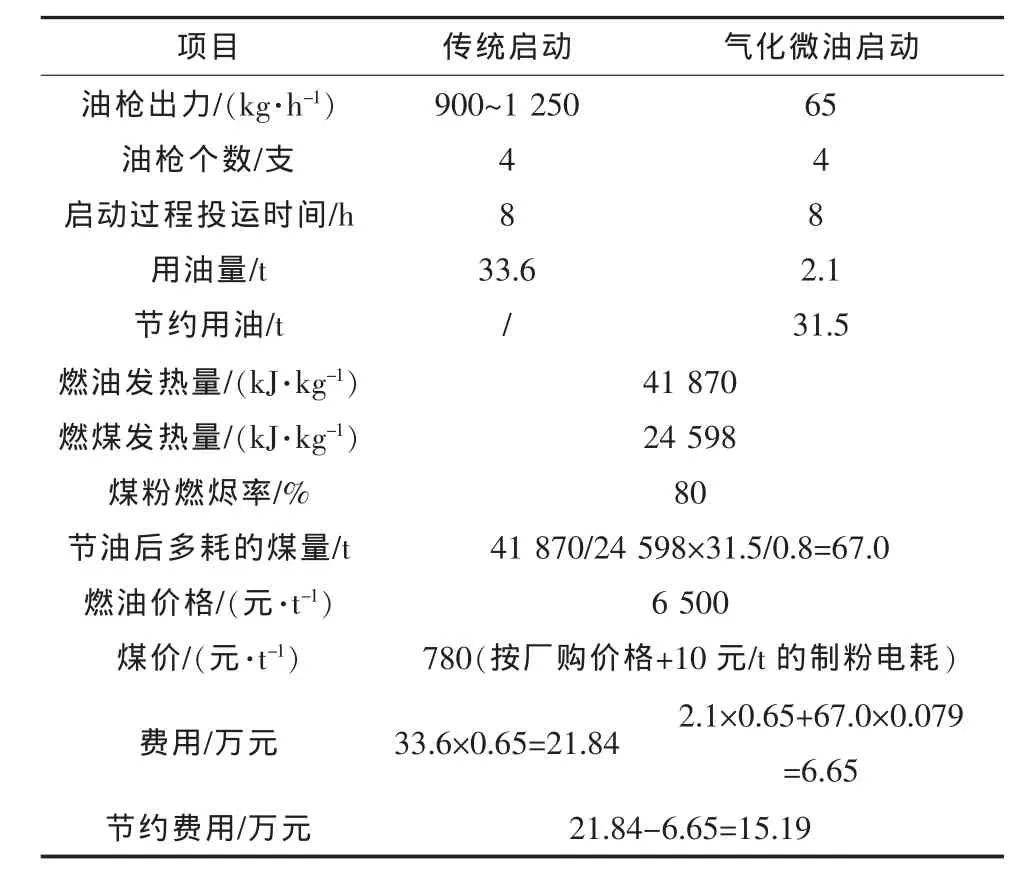

(2)出现过几次油燃烧室烧红现象。停炉时从炉膛内部对燃烧器进行检查,发现1—4号角燃烧器都存在不同程度的变形情况,其中2号角和3号角较严重,一级燃烧室变形,一、二级燃烧室之间有结焦现象,如图2所示。二级燃烧室也存在局部变形贴边情况,如图3所示。

3.2 原因分析

针对以上问题,结合现场情况进行了分析,认为造成燃烧器壁温高和变形的主要原因是油喷嘴的选择及燃烧器的局部设计不合理。

(1)油喷嘴型号选择过大。考虑到煤质波动大,原油喷嘴在设计时留有一定余量,采用12号喷嘴。在煤质稳定情况下,当额定压力时设计流量将大于实际需用量,造成燃烧过旺,而锅炉启动过程中一次风风速较低,不能较好地冷却燃烧室,是造成燃烧室壁温高和变形的原因之一。

图2 一级燃烧室变形及结焦

图3 二级燃烧室变形

(2)燃烧室焊接面积过小。燃烧器在设计时,原一级燃烧室与二级燃烧室采用点焊方式连接,由于焊接面积过小,在燃烧室受热产生热胀时易脱焊,使一级燃烧室在高温下产生变形。

(3)燃烧室内有死角。油燃烧室与一级燃烧室的连接段对一、二级燃烧室间的空间形成了阻挡,在燃烧室设计时未考虑此死角位置,使得一次风在连接段后风速下降,在一、二级间燃烧的煤粉在此位置难以被吹走,一、二级燃烧室之间逐渐产生结焦。

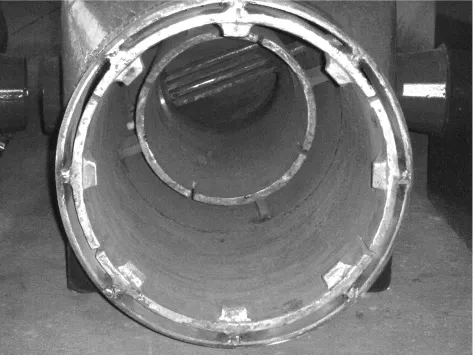

(4)周界风无法冷却燃烧室。二级燃烧室变形后,一侧与喷嘴外壁紧贴,造成周界风无法通过,起不到冷却作用,燃烧室壁面更易过热,引起壁面烧损。从图3可以看出,3号角二级燃烧室出口变形侧壁面已经严重烧损。

3.3 改进措施

(1)改进油喷嘴。经重新核算,将喷嘴由12号改为10号,不同喷嘴在不同压力下的流量对比如表5所示。

(2)加强冷却,增大助燃风;增加周界风接口管直径;在助燃风支管上加装就地压力表,反应锅炉四角就地实际压力,为运行调节提供信号。以前是开度控制,若阀门有磨损或者故障,在开度到位时,实际的风量可能和设计值不同,现改为风压控制,调节阀门以就地压力为准,直接调至设计值。

表5 喷嘴流量对比

(3)对内部燃烧室进行改进。使用加强筋将一、二级燃烧室以段焊方式连接,从而加强固定强度;在一、二级燃烧室间加装导流条,改变部分一次风的风向,使一次风可以吹过连接段后的空间,加强冷却与扰动。

(4)对二级燃烧室进行改进。将二级燃烧室与周界风的支撑筋板从原来的4个改为8个,使二级燃烧室与外壁的周界风通道不易被压缩,起到支撑与固定作用,如图4所示。

图4 二级燃烧室改进后的支撑

(5)加强运行调节。根据煤种变化及时调整微油点火参数值,锅炉启动过程中适当提高一次风风速。

改进后锅炉重新启动,采用新的油喷嘴完全可以满足锅炉升温升压的要求。增大助燃风,提高一次风速,有效降低了燃烧器壁温,未再出现超温现象,检查也未发现积焦现象。

4 结语

(1)巨化热电厂440 t/h锅炉经微油点火技术改造后,能够适应锅炉升温升压、汽轮机冲转、带负荷及低负荷稳燃等不同工况,为发电厂创造了良好的经济效益。

(2)针对运行中存在的问题进行分析,找到了造成燃烧器壁温高和变形的原因,提出的改进措施实施后效果良好。

[1]潘国传.微油点火燃烧器技术及其应用[J].浙江电力,2006,25(5)∶16-18.

[2]隋建才,杜云贵,刘艺,等.我国电站锅炉新型节油点火燃烧技术现状[J].电站系统工程,2007,23(5)∶5-6.

[3]李文蛟,周孟.煤粉炉微油点火燃烧器设计[J].应用能源技术,2007(10)∶16-19.

[4]王绪科.445 t/h煤粉炉微油点火装置改造研究[J].应用能源技术,2010,153(9)∶28-30.

[5]汪志华,孙萍.微油点火技术及其应用[J].湖北电力,2011,35(2)∶34-36.

[6]贾宏禄,卢锋.燃烧器微油点火改造后启动安全性和经济性对比[J].发电设备,2011,25(1)∶33-36.

(本文编辑:陆莹)

Application and Improvement of Tiny-oil Ignition Technology for 440 t/h Boilers

LIN Guo-hui,JIANG Xue-feng

(Thermal Power Plant of Juhua Group Corporation,Quzhou Zhejiang 324004,China)

On the basis of introducing tiny-oil ignition technology and in combination with practical operation of 440 t/h boiler of Thermal Power Plant of Juhua Group Corporation,the paper proposes a improvement scheme for ignition system for implementation and application and analyzes the economic benefits.The paper analyzes problems in boiler operation after retrofit and proposes the improvements.It is proved by practice that the measures are pragmatic and can better solve the problems.

tiny-oil ignition;440 t/h boilers;burner;application

TK227

:B

:1007-1881(2013)07-0042-04

2012-11-05

林国辉(1981-),男,山东鱼台人,工程师,从事发电厂锅炉设备管理及检修工作。