数控车床实训中的工艺与编程

首钢技师学院(北京 100041)刘冬如

数控技术近年来发展迅猛,以其特有的高速度、高精度、高效率得到机械行业的广泛应用。我国现有技工多数缺乏对数控等现代技术的掌握,为适应制造技术发展的需要,应加速数控技术的培训、推广和应用。在带数控加工专业学生一体化实习中,针对成形面加工课题,就工艺与编程的结合问题进行分析讨论。

1.实训条件

(1)实训设备:数控车床。

(2)程序系统:数控车床模拟系统。

(3)实训实例:锉刀手柄。

(4)实例坯料:φ26mm圆木。

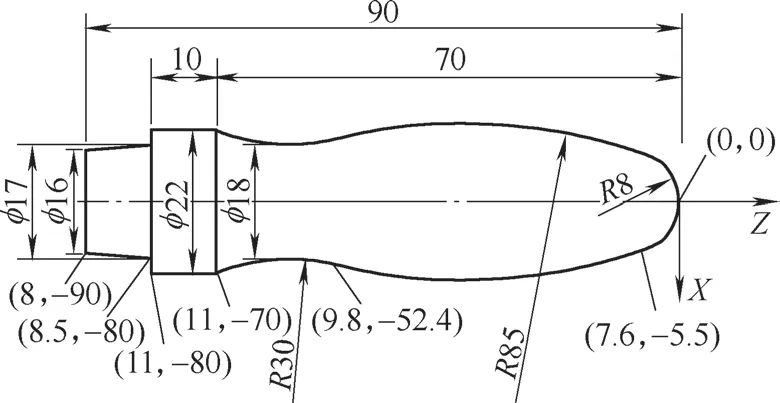

(5)零件图:锉刀手柄零件图如附图所示。

锉刀手柄零件图

2.工艺方案拟定过程

(1)首先要熟读图样,分析零件图可知手柄轮廓是由一个圆锥台、一个柱面和三个圆弧连接曲面组成。确定工件坐标原点并计算出每个折点的坐标以及曲线连接点的坐标,见零件图上所注。

(2)选择刀具,主要考虑刀具结构和尺寸能否与工件已加工部位发生干涉,在切削中切削点一但偏离刀尖,就有可能发生过切。对尺寸较小的曲线轮廓可考虑使用成形刀具。

手柄是由三段圆弧连接的非单一曲线轮廓,用外圆车刀车削应考虑车刀主偏角和副偏角的选择,主偏角的大小决定工件的形状,而副偏角的选择要考虑是否与已加工表面轮廓发生干涉。经计算副偏角应大于13.4°,故选用主偏角为90°、副偏角为15°的外圆右偏刀和切断刀两种刀具。

(3)按选择的刀具划分工序,以外圆右偏刀为主加工刀具,应尽可能加工出可以加工的所有部位,然后换切断刀车锥面和切断,并考虑切断刀的宽度。这样可以减少换刀次数,压缩空行程时间。

(4)还应考虑按粗、精加工划分工序,若采用整个轮廓循环程序,编程虽然简单,但前几个循环中的空程太多,不利于发挥数控加工的高效率。故对右端R 8mm球头先用车锥法粗车、再同中部R 30mm凹弧处用循环程序粗车。粗加工切除大部分余量后,再将其表面精车一遍,以保证加工精度和表面粗糙度的要求。

(5)合理选择切削用量,一般是在保证加工质量和刀具寿命的前提下,充分发挥机床性能和刀具切削性能,使切削效率最高、加工成本最低。粗加工时,多选用低的切削速度,较大的背吃刀量和进给量;精加工时,选用高的切削速度,较小的进给量。

3.编程和实训中的考虑

(1)准确对刀,数控编程是以刀尖点为参考沿零件轮廓的运动轨迹。实训加工前首先通过正确对刀,使刀尖坐标与工件原点坐标重合。只有这样,才能保证刀具按编程运行后获得正确的零件轮廓。

(2)确定起刀点,加工某个部位编程时刀具的初始位置,见实例编程中的N00040、N00120、N00210、N00300等程序段。起刀点的正确与否直接影响编程和被加工表面轮廓的形成。

(3)在编程中不能直接使用G00程序使刀具直达工件表面,刀具与工件表面在零接触下也不允许使用G00程序移动,而应采用G01程序,见实例编程中的N00150、N00220、N00270、N00310等程序段。这样可有效避免刀具与工件接触可能产生的碰撞,避免造成刀具划伤工件表面或刀具磨损。

(4)依据工艺考虑进行编程。按所选刀具划分工序编程,T1刀执行N00040~N00280程序段,T2刀执行N00300~N00340程序段。按粗、精加工划分工序编程,粗加工程序段为N00040~N00200,去除大部分加工余量;精加工程序段为N00210~N00270,提高表面质量。考虑切断刀的实际工作刀尖,编程时应考虑刀宽的影响,见实例编程中的N00300、N00320等程序段。

(5)输入编程模拟仿真,仿真看到的是模拟刀尖按编程刻划出的轮廓轨迹。而在切削过程中切削刃对工件是否造成干涉,在仿真中很难反应出来。仿真轨迹正确,最后加工出的工件轮廓不一定就完整,也就是说仿真可检验编程是否正确,而不能把加工过程中的过切现象全部反映出来。

4.实例编程

锉刀手柄在数控车床上进行加工的编程如下:

O0001;

N00010 M03 S600 ;

N00020 G00 X60 Z20 ;

N00030 T1; (外圆右偏刀,副偏角15°)

N00040 G00 X16 Z2;

N00050 G24 X36 W-10 F50 ;

N00060 U-5 ;

N00070 U-5 ;

N00120 G00 X37 Z2

N00130 G22 L2 ;

N00140 G00 U-31;

N00150 G01 W-2 F60 ;

N00160 G03 U15.2 W-5.5 R8 ;

N00170 G03 U4.4 W-46.9 R85;

N00180 G02 U2.4 W-17.6 R30;

N00185 G01 U4;

N00190 G00 W72 ;

N00200 G80;

N00210 G00 X0 S1000;

N00220 G01 Z0 F40 ;

N00230 G03 X15.2 Z-5.5 R8 ;

N00240 G03 X19.6 Z-52.4 R85;

N00250 G02 X22 Z-70 R30;

N00260 G01 Z-95;

N00270 G01 X26;

N00280 G00 X60 Z20 S500;

N00290 T2; (切断刀,刀宽4mm)

N00300 G00 X24 Z-84;

N00310 G01 X17 F30;

N00320 G01 X16 Z-94;

N00330 G01 X0;

N00340 G00 X60 Z20;

N00350 M05 ;

N00360 M30;