磨削端面楔形扇面油槽工装设计

广东省技师学院(广州 510800)吴勇斌

一、工艺分析

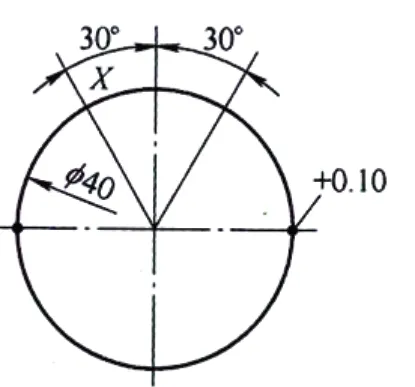

滑动轴承(见图1)的材料为20CrNi低碳合金钢,依据技术要求,在加工过程中,需渗碳淬火,从而达到一定的表面硬度要求。结合零件的形体特征,确定该零件的工艺流程为: 车→钳(钻孔,攻螺纹)→铣→热处理→磨内圆磨外圆→平磨两端面→线切割→磨楔形槽。

图1

该零件是小批量、重复生产的形式,为保证产品质量,满足设计及工艺要求,需设计专用工装夹具进行加工,如钻夹具、铣夹具、磨外圆的定位心轴,以及磨削端面楔形扇面油槽的磨削工装。在以上四个工装中,磨削端面楔形扇面油槽的工夹具设计成了能否达到加工要求,提高效率并满足用户及市场需求的关键。

二、模具设计

1.设计思路

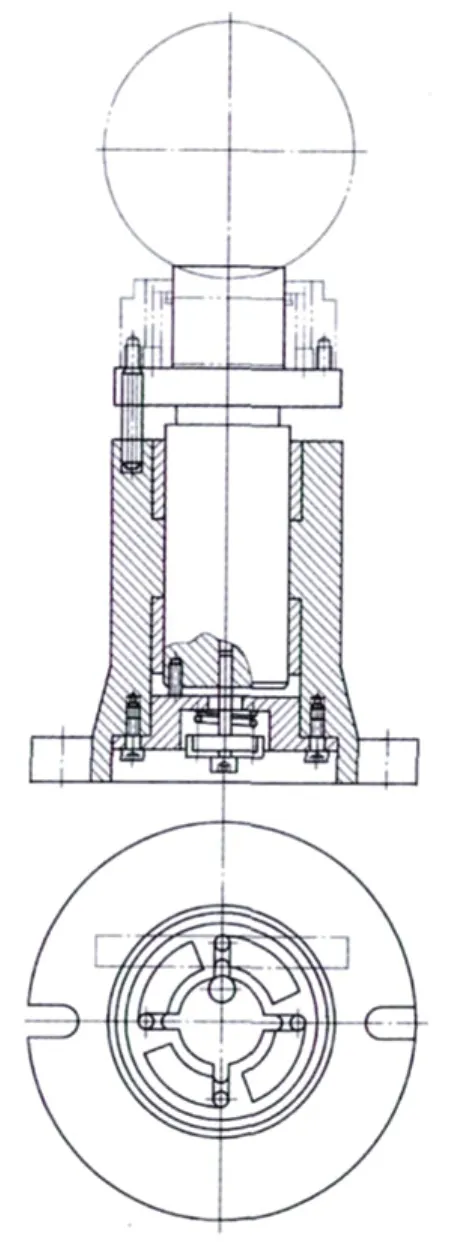

根据零件上楔形扇面油槽的特点,设想设计一能带动零件绕轴心线转动,且能在相应转角内升降的磨削工装,于小型平面磨床或工具磨床上,用卧轴砂轮外圆磨出四个楔形扇面油槽。

2.楔形扇面油槽导柱的计算

由零件图中楔形扇面油槽中径处作图可知:该油槽在转角为60°的升程是0.05mm(见图2)。

图2

我们设想将仿形工作面加工成斜面,因斜面加工容易且斜面的表面粗糙度值易于保证。

图3 仿形工作图

为使仿形误差为最小,将有效工作段设置于斜面最高点与最低点连线的中段,各30°范围,如图3所示。

斜面的直径为60mm,球头销钉的转动半径为20mm。由图4可知,斜面工作段夹角为60°的弦长等于20mm,此时需垂直升降0.05mm,则斜面仿形盘在φ60mm上的高低差H=0.05×(60/20)mm=0.15mm。斜率k =0.15/60=0.0025。

图4

3.斜面仿形误差

解析计算(每隔10°):

升程(高低差)(单位:μm )

X1=20×sin10° =3.47 2.5×3.47=8.7

X2=20×sin 20°=6.84 2.5×6.84=17.1

X3=20×sin 30°=10 2.5×10=25

由计算误差值(见附表)及误差曲线,可见加工后斜面楔形扇面油槽误差最大值为0.4μm,且是一光滑的曲线(见图5),对使用性能无影响。

误差计算表

图5 误差曲线图

4.定位装置的设计

工件以内孔φ40H6及大端面定位,在其径向以钢球与四个均布的6mm槽口定位。因工件磨削力很小,钢球与槽口的锁紧力足以保证工件同轴旋转。工件不需另设夹紧装置,即简化了工装结构,也使加工操作视线宽阔。磨好一个油槽后,旋转工件另一槽口至钢球卡入,即可磨削下一油槽,既分度准确又方便、快捷。

5.工装的使用

将工件装入φ45g5轴端,工件内孔与轴为间隙配合,使工件大端面与轴端面接触良好,以保证磨削四个楔形扇面油槽在砂轮下降距离相同的条件下尺寸一致。

工装顺时针旋转时,主轴上的球头支钉在仿形盘上由低向高带动工件逐渐上升,当主轴上的限位钉与固定不动的底座上端限位槽的槽壁相接触,此时主轴带动工件上升至最高位置,限制顺时针转动至此点的目的是防止主轴上的工件因无约束而导致砂轮磨伤6mm直槽的另一端而使工件报废。

当工装反时针旋转时,主轴上的球头支钉在仿形盘上由高向低带动工件逐渐下降,此时限位销无需加以限制,只要楔形扇面油槽磨至工件槽口处为0.05mm时,楔形扇面油槽自然就可形成工件图中67.5 °。

砂轮从接触工件槽口处每次下降砂轮0.01~0.015mm,反复顺、反时针旋转主轴,楔形扇面油槽沿弧线逐渐形成,逐渐延长。为使楔形扇面油槽表面粗糙度值更低,砂轮最后一次进刀控制在0.05mm左右,记下刻度值并在不进刀的情况下,反复顺、反时针旋转,主动带动工件对楔形扇面油槽进行光磨。

磨好一个楔形扇面油槽后,上升砂轮脱离工件端面约1~2mm,旋转工件,定位钢球在工件孔的作用下缩回。当相邻另一工件6mm宽槽口旋转90°时,定位钢球在压缩弹簧的作用下弹出卡住槽口定位,再按上述方法磨下一个楔形扇面油槽。

当工件上四个楔形扇面油槽都磨好后,上升砂轮脱离工件端面,纵向移动磨床工作台,使工装连同工件远离砂轮,取下并更换工件,将磨床纵向工作台回复原来的工作位置,就可磨削下一工件的楔形扇面油槽。

6.工装加工装配中应注意的事项

(1)斜面应有足够的硬度及较低的表面粗糙度值,是保证仿形磨削扇面楔形油槽表面质量的关键因素,可于球头销钉工作段的斜面上焊入一硬质合金刀片,斜面需经磨削加工后进行研磨,进一步降低表面粗糙度值。

(2)为使工装磨前工作段仿形误差小,工装装配和各相关尺寸应保证如图6所示的位置。

(3)操作时,于主轴上装入工件,主轴上的钢球在弹簧作用下卡入工件6mm槽中予以定位。校正工装与砂轮之间的相对位置。将工装主轴顺时针旋至最高点,此时主轴上的限位钉与底座上端面限位槽如图6位置,并使其上的工件端面6mm槽的中心线与砂轮轴线位于同一垂直平面内,紧固工装底座(或吸附于电磁吸盘上),前后移动砂轮,使砂轮的后侧面与工件6mm槽孔的后侧面相切。如图7所示起动砂轮,缓慢下降砂轮与工件接触,往返旋转工装进行磨削。工装主轴带动工件顺时针旋转时逐渐往上升高,逆时针旋转时则逐渐下降,如此仿形出扇形斜面油槽。

图6

(4)工件尺寸的检测:工件置于检验平板之上,并于平板上用磁性表座及千分表对楔形端面油槽的深度进行测量(旋转工件)。

图7

(5)砂轮直径与宽度的确定:因磨削退刀槽为6mm,砂轮直径最佳选择在100~120mm之间,选用宽度为14mm,对两边端面修去1mm,使砂轮更平衡、两边轮廓更清晰。砂轮磨料为白刚玉,粒度为80#。

整个工装的装配关系如图8所示。

图8

三、结语

此端面楔形扇面油槽磨削工装加工出的产品,尺寸稳定,外形美观,较理想地解决了看似难度极大的工艺难题。从2006年设计投入生产至今,该工装一直在生产线上发挥它小工装解决大难题的作用。