数控车床插削工艺探讨

武汉技师学院 (湖北 430051) 卢闪闪 胡树武

随着全功能型数控车床的普及,我们开发出了在数控车床上刨削、插削、拉削等复合加工工艺。使得工序高度集中,弥补了普通插床加工效率低、劳动强度大、加工精度不便控制等诸多弊端。本文以分度式内封闭直油槽(见图1)直接在数控车床上插削展开工艺探讨。

图1

1.数控车床功能介绍及要求

我校有德马吉(CTX400)全功能型数控车床,配置海德汉(HEIDENHAIN4290)数控系统,该设备综合性能较优越,同时具备了插削等功能的要求:

(1)机床主轴能准停、分度、锁死并能承受一定的冲击力。

(2)刀具线性进给速度能达到10m/min(G94 F10000)。

(3)数控系统和伺服系统有较高的响应速度。

2.零件图及工艺分析

图2

零件如图2所示,该零件材料为铝基合金,切削加工性能良好。选用管料毛坯,按照车端面、车外圆、车内孔、车内沟槽、插直槽、切断,最后反面倒角的工艺路线加工(工序卡见附表)。

加工工序卡

3.插刀的设计

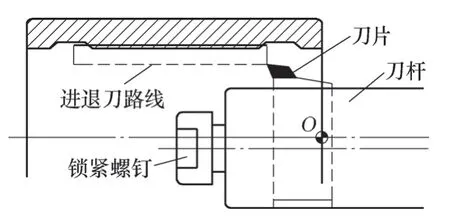

内封闭直油槽为360°圆周上6等分槽,设备完全可以保证;槽截面为R1.5mm半圆形,需要手工刃磨成形刀片或定制特殊刀片。为适应插削加工轮廓要素的频繁改型,我们设计了德马吉车床专用插刀刀杆,如图3所示。

图3

刀杆材料为40Cr调质处理,做成圆柄,铣一基准面在刀夹套内得到定位并夹紧,刀杆前端用线切割对中割出10mm×10mm方孔(与基准面平行)用于安装刀片,最前端设计一螺钉孔用于锁紧刀片,我们可以预先准备好常用刀片,用时更换非常方便。

注意事项:

(1)选用时要充分考虑工件内孔尺寸及刀杆尺寸、刀片尺寸,以免干涉。

(2)如果加工盲孔还要充分考虑刀杆前端锁紧螺钉,以免发生碰撞。

(3)刀位点必须在刀片中心,才能保证与主轴中心高对齐。

(4)此刀杆其实是车削加工中通用刀杆。

4.插削工艺难点分析

插削本身就是一种强力、挤压成形加工,难点颇多。以此例而言,易选用高速钢(W18Cr4V)刀片以适应低速和冲击性加工,刀具前角以10°~15°为宜、后角以2°~3°为宜。刃口用油石充分打磨,才能既保证加工表面粗糙度、又保证刀具寿命。

在进刀路线上也要经过大量反复试验才能得到较为理想的状态。根据材料的硬度不同,插削时刀杆会产生不同程度的让刀现象,即编程尺寸已经到位但实际尺寸还不到位。因此,以较难加工的材料插削为例,先在刀具刚性允许的前提下粗插,留一定余量,此时加工尺寸并没有到达编程尺寸,所以要安排回头半精插(以每刀进0.1mm为宜)以消除粗插的让刀现象。最后的精加工余量再以每刀0.05mm进刀至图示要求尺寸,此时要注意精插也会有让刀,建议在精加工原路上再精光3~5刀。

当然,对于铝基合金及铜基合金而言,还没那么复杂。经过试验,粗插每刀进给0.3~0.5mm,留0.1mm余量;精插每刀进给0.03~0.05mm,最后精光2~3刀即可。切削速度易选5~8m/min为宜,在批量生产时尺寸的稳定性和表面粗糙度的一致性都得到了验证。

5.海德汉数控系统参考插削加工程序

如图4所示,O点为工件坐标系原点,插刀的对刀方法可采用试插法(不能试切),即主轴开低转速,插刀刚刚擦到工件端面和内孔壁即可。

图4

因为刀具在两内沟槽之间加工,所以编程起终点都要充分考虑,以免干涉、过切或欠切。主轴先锁定在0°位置上,经过粗插、精插第一条直油槽,主轴旋转60°再锁定,依次完成6条直油槽的加工,程序如下:

6.结语

内封闭直油槽广泛应用于滑动轴承、衬套等零件的设计,在数控车床上插削使其加工效率提高10倍甚至更高。因此,这种新型工艺方法的研究就显得更有意义。