扁钻装置及其应用

福建南电股份有限公司 (南平 353001) 应恒晶

我公司的中、小型水轮发电机主轴的生产类型属单件、小批量生产,安排在卧式车床上进行机械加工。有几种规格主轴的一端,需钻一个与主轴线重合的引出线孔(圆柱盲孔),其直径在36~80mm,深度在600~1 600mm,是长径比为13~26的中等深孔。这一深孔的钻削是主轴机械加工中的一个难题。

我们对不同结构的外排屑和内排屑深孔钻进行了技术经济效果分析后,决定在卧式车床上设置一套扁钻装置来钻这一深孔,它具有结构简单,操作方便等特点。如图1所示,扁钻装置由装配式扁钻、走刀机构和冷却系统组成。以下分别介绍它的结构、技术参数和使用要点。

1.装配式扁钻

如图2所示,装配式扁钻由扁钻头1和钻杆3组成,用圆柱头螺钉2将扁钻头压紧在钻杆的夹头上。切削液通过钻杆内孔从钻杆夹头的两个小孔喷向切削区域,起着冷却和排屑作用。

图1 扁钻装置

如图3所示,扁钻头外形成板状。由板状的两个大平面、一端面和该端面方向上的圆柱面作为定位表面与钻杆对定,以保证扁钻头在钻杆上对正对中。为夹持可靠,两个大平面制成1∶500锥面较好。

图2 装配式扁钻

图3 扁钻头

扁钻头的切削部分由对称分布的两条主切削刃和两条副切削刃构成。根据经验,加工钢材取:顶角2φ=130°;前角γo=12°;第一主后角α1=6°~8°;第二主后角α2=12°~14°;副偏角kp=2°~5°;副后角αp=7°~10°。副切削刃应留有宽度为ba1=1.6~4mm的刃带,钻削时起着导向作用。

减小扁钻横刃的长度,对改善切削条件效果显著。为此,将横刃附近的主切削刃向钻尖倾斜,仅保留2~5.5mm横刃长度即可。如图4所示。

图4 扁钻的横刃和分削槽

扁钻主切削刃较长,切屑宽度较大,排屑困难。在两主切削刃上交错布置了数个分屑槽,就可以将较宽的切屑分成几条,顺利排出。分屑槽间距约8mm;分屑宽度0.8~1.3mm;深度应大于进给量。

扁钻头材料选用高性能高速钢,具有良好的综合性能,切削部分要求淬火64~66HRC,表面涂层NAlTi。

钻杆由夹头、杆和冷却管接头三件焊接而成。设计钻杆主要是确定钻杆的内径d1、外径d0和长度L。

内径d1:根据切削液的压力、流量选取。

外径d0:所钻孔的半径与d0/2之差为排屑空间,钻削所需的排屑空间与切屑宽度有关,而切屑宽度又与扁钻分屑槽间距有密切关系。确定外径d0的原则是在保证顺利排屑的前提下取尽量大值,以获得尽量大的钻杆强度和刚度。

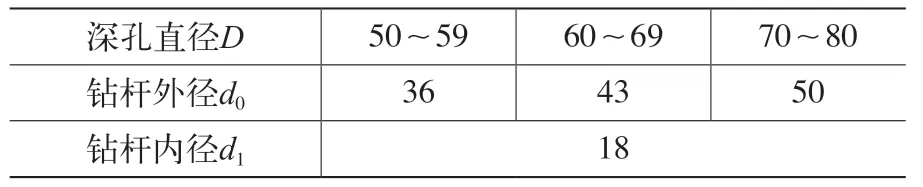

附表为经验数据供设计参考。

经验数据表 (单位:mm)

长度L:钻杆最小长度应大于所钻深孔长度、夹持长度、切入与切出长度之和。粗估钻杆长度后还需对钻杆进行压杆稳定性验算。验算时,轴向载荷可借用麻花钻轴向力计算公式,压杆稳定系数η取20.2。

2.走刀机构

由于卧式车床进给系统的机械强度承受不了用扁钻钻削所产生的轴向力,需专门设计一套简单的走刀机构。如图5所示,走刀机构由滑板组件和后座组件两部分组成。

图5 走刀机构

扁钻7由V形块6定位压紧在滑板箱8上面,扁钻轴线与车床轴线重合。走刀机构可作三种运动:

(1)进给运动 后座13由止退挡块15和螺栓14固紧在车床导轨上,WB100-LD-35-550/6减速器18通过装在后座上的蜗杆16、蜗轮17带动丝杆11转动,丝杆通过螺母10推动滑板12作进给运动。进给量的调节是采用变频器改变减速器电动机的电源频率来实现无级调速的,进给范围为8~24mm/min。

(2)手动 后座和丝杆固定不动,在限位开关断开(快速电动机不能转动),齿轮副3、4啮合状态下摇动手轮1,通过滑板箱8里的蜗杆9、蜗轮(螺母)10转动,带动滑板12沿车床导轨运动。

(3)快速移动 后座和丝杆固定不动,将手轮1向外拉出,使齿轮副3、4脱离啮合且挡块2压住限位开关(见图6),按下快速电动机起动按扭,电源通过限位开关接通Y7124-4快速电动机5,电动机带动滑板箱8里的蜗杆9、蜗轮(螺母)10转动,使滑板作600mm/min的快速移动。

图6 走刀机构

滑板12用45钢板制作,其轨道用灰铸铁HT200制作,很容易地在车床导轨上直接装配成滑板组件。丝杆为T55×8,其长度除满足钻孔深度需要外,也必须经压杆稳定性校核合格方可。整个走刀机构结构简单紧凑,重量不大,电气、冷却系统接头都采用快换接头,在车床上装、卸很方便。

3.冷却系统

冷却系统的作用有两方面,一是润滑和冷却扁钻的切削区域,二是排屑。经验估算系统压力需要0.25~0.30MPa,流量约12.6L/min。车床自身的冷却泵不能满足需要,有必要设置专用的冷却系统。

图7为扁钻冷却系统原理图。选用CB-B32齿轮泵,Y-63溢流阀,泵站到钻杆的管路用高压软管联接,钻杆与软管联接用快换接头,水箱容积为350L。

图7 冷却系统原理图

4.扁钻的使用

如图8所示,钻头切入前用中心架支撑钻杆前端,打开切削液闸阀进行预钻,待钻深30~50mm后可卸去中心架继续钻削。需退刀时,先停止进给,车床空转3~5转后,手动退刀,待钻头脱离加工表面后再快速退出。在钻削过程中,应注意观察,适量调节切削液流量。

图8 主轴轴端深孔钻削

图8为在MAZAK34卧式车床上钻水轮发电机主轴引出线孔。工件材料为45钢;孔径50mm;孔深1 300mm。车床转速105r/min;走刀量0.18mm/r。切削液压力2.5MPa;额定流量32L/min。机动时间仅用69min,比以前采用接长的麻花钻头钻削提高工效4倍以上,并大大减轻了劳动强度。