重型货车差速器传动柔性分析

陕西汉德车桥有限公司 (西安 710299) 郑小艳 丁炜琦

差速器是重型货车驱动桥总成中的主要功能部件,本文利用专业传动分析软件对差速器进行建模,并在有限元软件中运用子结构法提取差壳的刚度矩阵和节点位置信息并导入传动分析模型中,对差速器进行柔性分析,并将分析报告作为边界条件导回差速器有限元模型中,以实现对差速器的有限元分析。

1.差速器传动分析原始模型

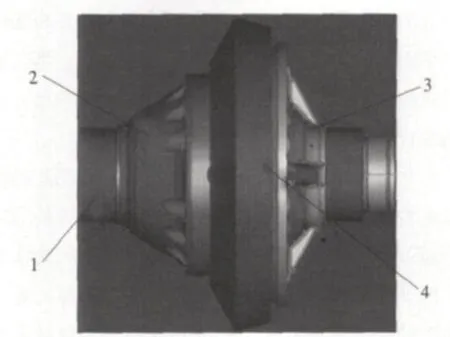

对某重型货车差速器进行建模,只需要输入参数或对相关参数进行修改便可完成建模,对模型施加正确的载荷,就能进行系统总体变形下的强度校核计算。但是,传动分析软件对于复杂的轴和壳体等模型的建立有一定的局限性,只能通过建立中心对称轴的方式代替复杂几何模型,这样必然影响复杂几何模型的刚度、强度,进而影响最终结果的准确性。差速器三维模型分析如图1所示。

图1 差速器三维传动分析模型

2.刚度矩阵的求解

由于差速器壳体结构比较复杂,因而采用Pro/E软件建造差速器壳体的三维实体模型。考虑到计算分析的需要,对实体作了必要的几何清理,例如去除小倒角、小圆角以及不影响结构的台阶和小圆孔等。

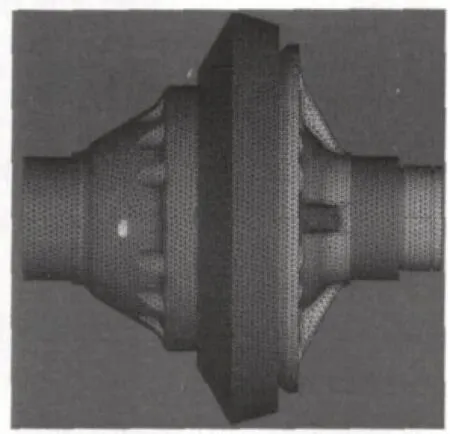

将差速器壳体模型导入有限元软件后,建立被动锥齿轮节锥和轴承内圈模型,如图2所示。

图2 差速器壳、被动锥齿轮和轴承内圈有限元几何模型

采用四面体实体单元对大小差壳、锥齿轮和轴承座内圈进行网格化分,大小差壳接合面、被动锥齿轮和大差壳配合面以及轴承内圈与大小差壳接合面都采用共用节点的方式处理,如图3所示。

图3 差速器有限元模型

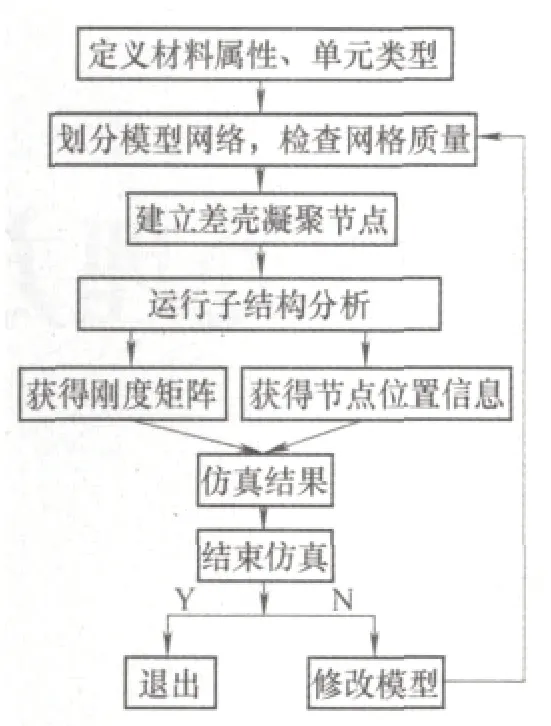

差速器壳体的材料为45钢。提取差速器刚度矩阵和节点位置信息的分析步骤如图4所示。

用1个节点的运动控制整个目标面的运动,称该节点为凝聚节点。根据差速器传动分析模型,设定3个凝聚节点:锥齿轮理论啮合点处1个和轴承中点处2个,如图5所示。定义并固定3个凝聚节点,运用子结构分析法提取差速器刚度矩阵和节点位置信息。

3.传动分析结果

图4

图5 差速器凝聚节点

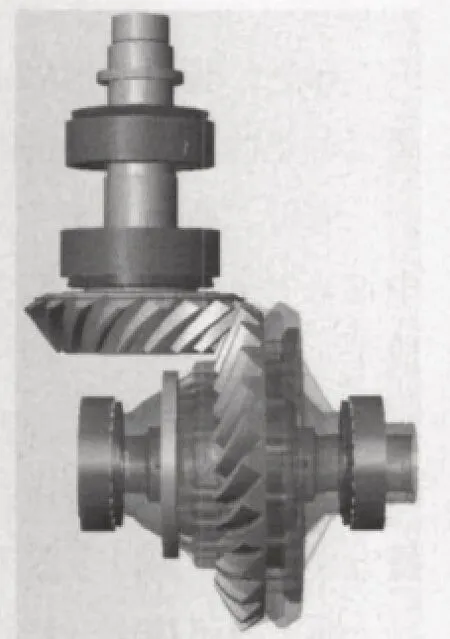

将差速器三维模型(.wrl文件)以及在有限元软件中提取的刚度矩阵、节点位置信息导入传动分析模型中,并且建立相应的联结,得到的传动分析模型如图6所示。

运行传动分析软件后,进入系统变形模块,分别得到不考虑和考虑差速器壳体实际刚度两种情况下,主减速器锥齿轮的安全系数报告,如附表所示。

图6 柔性模块差速器三维传动分析模型

主减速器锥齿轮安全系数表

显然,从以上结果可以看出:差速器壳体实际刚度对计算结果的真实性有着直接的影响,考虑差速器壳体的实际刚度之后,主减速器锥齿轮的安全系数降低,主动锥齿轮的弯曲疲劳安全系数小于1,不满足设计要求。因此,运用传动分析柔性模块在实际分析过程中有着非常重要的作用。

4.差速器壳体有限元分析

进入传动分析软件的系统变形分析模块,可以得到差速器机构的系统变形分析结果,并计算出各工况下差速器凝聚节点的受力情况和位移报告,将其作为差速器壳体的边界条件,导入有限元中进行静力分析,就可以得到差速器大壳和小壳在最大载荷工况下的应力分布云图,如图7、图8所示。

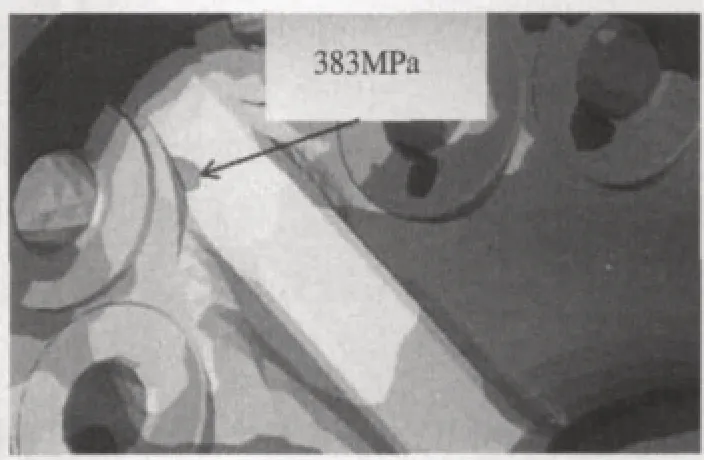

图7 大差壳米塞斯应力云图

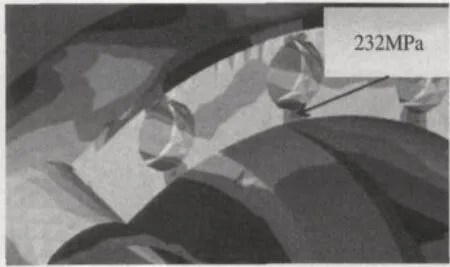

图8 小差壳米塞斯应力云图

在最大载荷工况下的大差壳最大应力为383MPa,小差壳最大应力为232MPa。45钢的许用应力为368MPa,大差壳的最大应力超过许用应力,不满足设计要求。

5.结语

本文通过专业传动分析软件与有限元软件的无缝联结,阐述了某重型货车差速器传动柔性分析流程,既完成了对主减速器锥齿轮的强度校核,又实现了差速器壳体的有限元分析,其意义主要体现在以下三个方面:

(1)清晰地看出差速器壳体刚度对主减速器锥齿轮安全系数的影响程度。

(2)为差速器壳体的有限元分析提供了准确的边界条件。

(3)通过差速器壳体的有限元分析,可以进一步实现对差速器壳体的优化设计。