滚柱直线导轨副的结构设计及寿命验证

广东高新凯特精密机械股份有限公司 (江门 529100) 冯健文 赵美玲 曹鹏杰 陈伟就

近几年高刚性、重负载机床越来越多采用滚柱直线导轨副代替原来的滚珠直线导轨及滑动导轨,因此设计和生产高精度、高速度、重载型的滚柱直线导轨副对于我国发展高档机械装备是十分必要的。本公司作为国内专业精密滚动直线导轨副生产厂家,精心设计和生产滚柱直线导轨副,本文介绍滚柱直线导轨副的结构设计及寿命验证。

1.结构设计

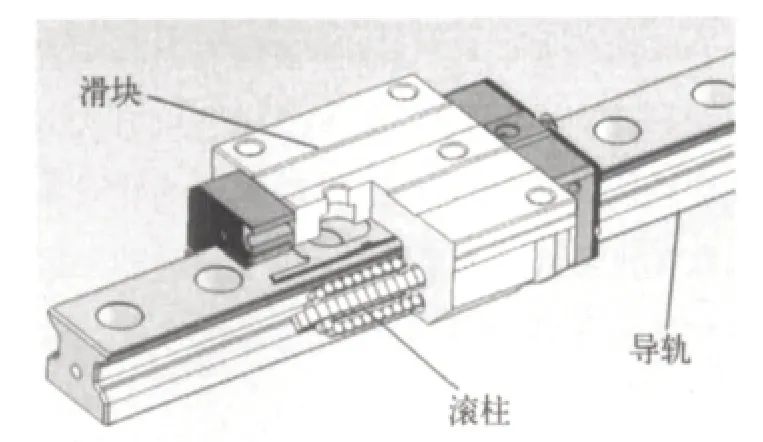

(1)整体结构 滚柱直线导轨副由导轨、滑块和滚柱组成,如图1所示,其中:①导轨是导轨副与安装底座相联接的部件,材料采用优质合金钢,滚道经表面淬火处理,导轨的定位侧面和沟槽精密磨削,导轨的直线度决定导轨副的运动精度。②滑块是导轨副与安装滑台相联的部件,由滑块主体、返向器、半圆柱、回柱管道、保持架和密封件等组成。滑块主体同样经淬火和精密磨削而成;返向器、半圆柱、回柱管道和保持架组成一个滚柱循环的通道,实现滚柱无限循环运动;密封件包括密封端盖、密封底片和防护带板等,目的是防止外部污染进入滑块内部。③滚柱是滚动体,在导轨和滑块之间传递力,使导轨和滑块实现相对运动。

图1 滚柱直线导轨副结构图

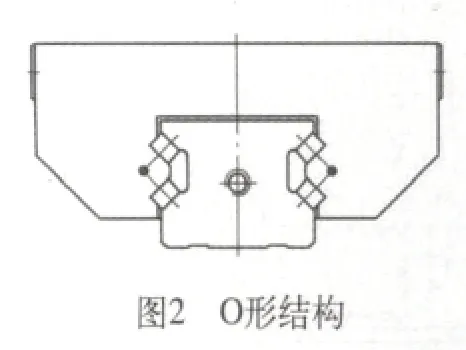

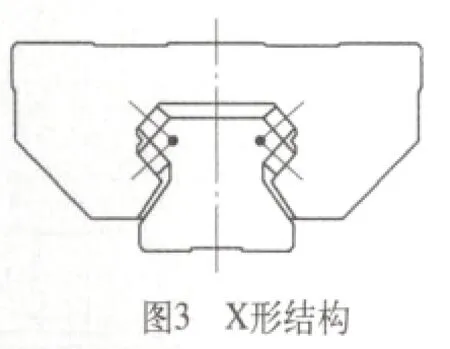

(2)两种沟槽接触状态 滚柱直线导轨副的沟槽接触状态分为O形和X形,其结构如图2、图3所示。O形相对力臂更长,滑块承受摆动力矩时角位移的变化小刚度高,X形承受摆动力矩容易发生偏摆属于自调心结构。本公司HTPM品牌滚柱直线导轨副采取O形结构,接触角度为45°,能承受上下左右四方向载荷。

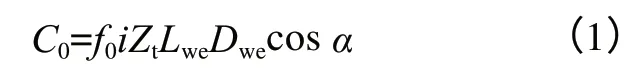

(3)确定滚柱的尺寸 根据国际标准I S O 14728-2《滚动直线导轨副额定静载荷》

式中,f0是系数, f0=221; i是沟槽数,i=2;Zt是有效滚柱数;Lwe是滚柱有效长度(mm);Dwe是滚柱直径(mm);α是接触角,α=45°。

由式(1)可知,增加滚柱有效长度和滚柱数量可增大滚柱直线导轨副额定静载荷值;当滑块长度不变时,由于滚柱直径和滚柱数量成反比关系,增大滚柱直径并不会提高静载荷值。

根据国际标准ISO 14728-1《滚动直线导轨副额定动载荷和寿命》

式中,bm=1.1(额定系数);fc=195λ(λ为减少系数,0.83);lt为滑块有效长度(mm)(一列滚道上两端承载滚柱中心的距离)。

由式(2)可知,增加滚柱的直径和滚柱有效长度可提高滚柱直线导轨副额定动载荷值。为了设计的滚柱直线导轨副额定动、静载荷能达到最佳水平,应选择尽可能长的滚柱长度和大的滚柱直径。

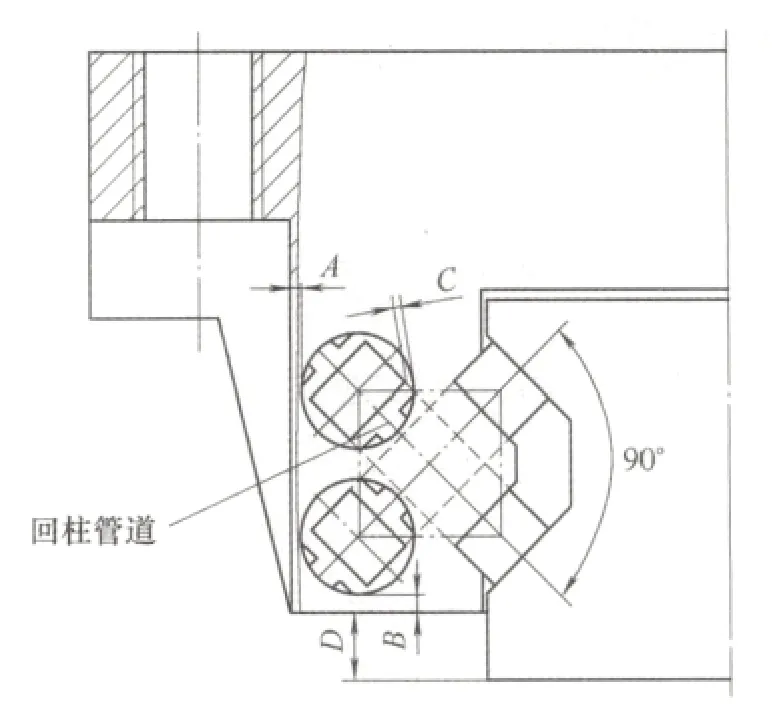

从上述可知,为了提高滚柱直线导轨副的额定动、静载荷,应选用更长更大的滚柱,但是在产品结构设计中,滚柱尺寸受以下几方面尺寸限制:①滑块外形和联接尺寸须按照国际标准ISO 12090-1.3《滚动直线导轨副外形尺寸与公差》。②滚柱上下循环回路为对称分布,相互不能发生干涉。③滚柱接触角度设计为45°,滚柱中心组成正方形。④滑块安装孔的沉孔与回柱孔最小距离A,如图4所示。⑤滑块底面距离与回柱孔最小距离B。⑥塑料回柱管道最薄位置厚度C。⑦滑块底部与导轨底部的间隙D。

图4 滑块内部结构

以本公司HTPM品牌的LGR55滚柱直线导轨副为例,受到以上尺寸的限制,滚柱尺寸取φ6mm×8.5mm。

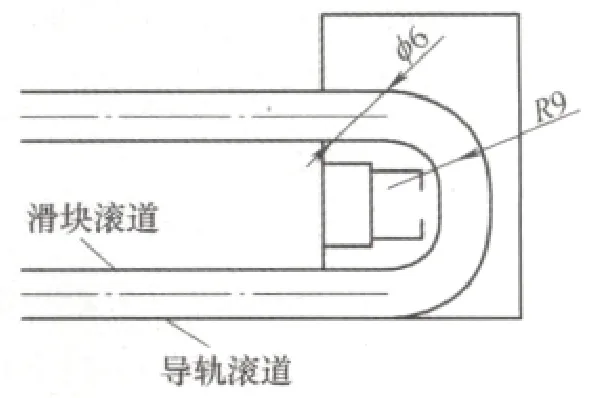

(4)返向器尺寸的确定 滑块主体两端安装有塑料返向器,返向器的作用是将从承载滚道中出来的滚柱运动方向平稳地改变180°,使之沿滑块内部的回柱管道返回,经滑块另外一端的返向器运动方向再次改变180°,最终到达承载滚道的入口处,形成循环回路,使滚动直线导轨副实现往复运动。

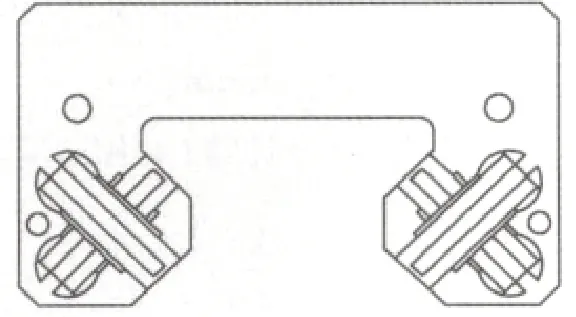

由图2、图3可知,O形结构返向器较X形复杂,滚柱循环回路在返向器内为前后交叉。如图5所示,反向器的4个回柱沟槽呈对称布置,回柱沟槽轮廓中心线即为回柱曲线。如图6所示,为了使滚柱运动平稳流畅,回柱曲线两端均与承载滚道中心线和回柱滚道中心线相切。返向器的换向半径设计非常重要,设计不当会使高速运动的滚柱直线导轨副产生振动噪声等问题。

图5 返向器正面图

图6 返向器的回转回路

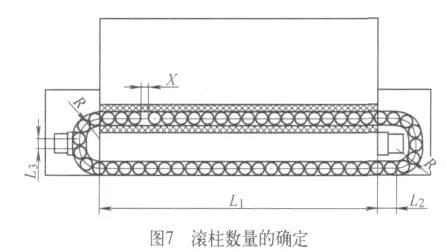

(5)滑块长度和滚柱数量的确定 根据国际标准LGR55滑块主体选取长度为L1=126mm。

如图7所示,滑块整个循环回路滚柱存在间隙值X,间隙值理论应大于滚柱直径的一半,过小则滑块运行不流畅,过大则承受载荷小,噪声大。

根据滑块及返向器的结构计算可得

循环回路中径总长L中=2L1+2πR+2L2+2L3

循环回路的滚柱数量Z1=L1/Dw,取整数

滑块总长L=滑块主体长度L1+2件反向器厚度+2件密封件厚度

根据国际标准I S O12090-1.3《滚动直线导轨副外形尺寸与公差》,滚动直线导轨副滑块总长L最大不允许超过相应值(不同型号有不同要求)。

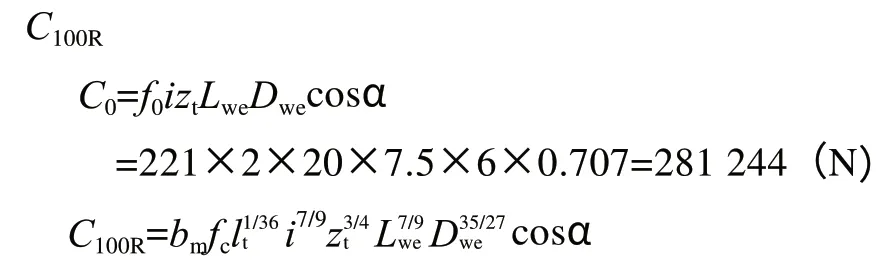

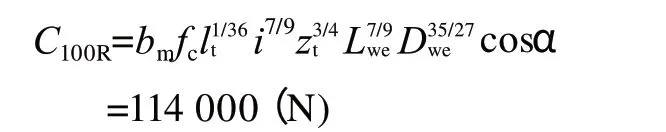

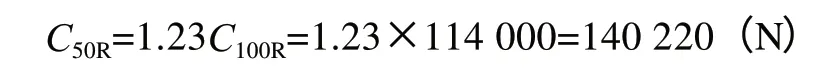

(6)导轨副额定动、静载荷的确定 由式(2)计算LGR55滚柱直线导轨副静载荷

式中,Lwe是滚柱有效接触长度,Lwe=7.5mm;Zt是有效滚柱数,Zt=L1/Dwe-1=20;Dwe是滚柱直径(mm), Dwe=6mm。

由式(2)计算LGR55滚柱直线导轨副动载荷

其中lt是滑块有效长度, lt= 120mm。

参照国际标准ISO 14728-1可知

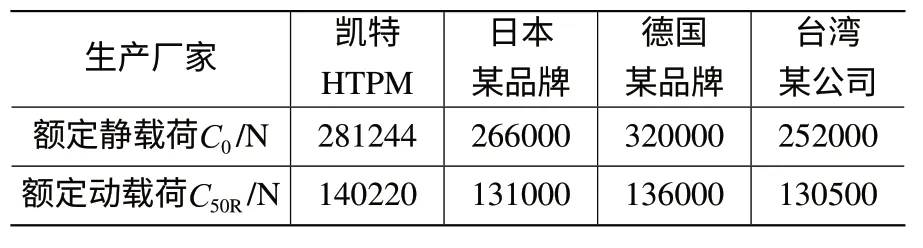

由附表可知HTPM品牌LGR55滚柱直线导轨副额定动、静载荷达到国际先进水平的性能指标。

LGR55额定动、静载荷与国外滚柱直线导轨副对比

2.寿命验证

(1)试验设备 为了验证滚柱直线导轨副的额定寿命是否达到设计目标,本公司专门研制一台重载导轨副寿命试验机。重载导轨副寿命试验机结构如图8所示,试验机采用伺服电动机联接丝杠驱动工作台往复运动,通过液压缸对被测直线导轨副施加压力,滑块上方安装有压力传感器,可实时监控导轨副受压情况。

(2)试验条件 移动速度:30m/min;行程:900mm;润滑频率:自动供油,每60min为0.4cm3;外加载荷P:压力60kN;试验对象:LGR55EA P3 1×1620C。

(3)试验目标 根据国际标准ISO 1472-1《滚动直线导轨副额定动载荷和寿命》可知

式中,L10为额定寿命(105m),P为外加载荷。

因此根据LGR55EA额定动载荷和外加载荷推算其额定寿命

本次试验目标为LGR55EA导轨副运行850km后,导轨、滑块的沟槽和滚柱表面未出现疲劳剥落现象。

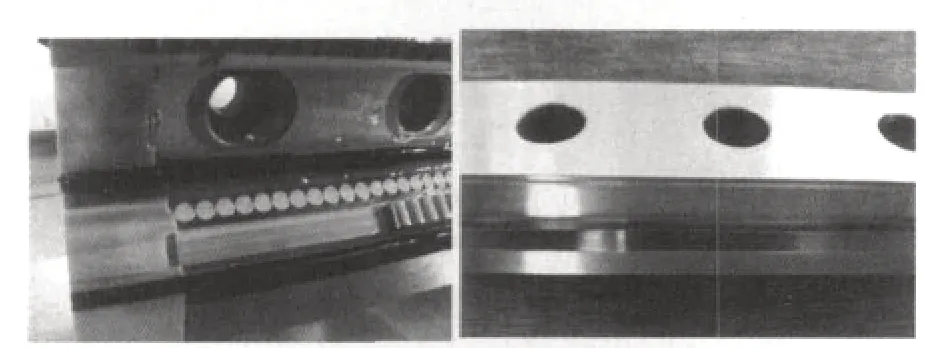

(4)试验结果 LGR55滚柱直线导轨副受载60kN运行870km后,导轨 、滑块沟槽表面及滚柱表面出现磨痕、亮带,表面未发生鱼鳞状薄片的剥落和点蚀疲劳现象,如图9所示。

图9 LGR55导轨副试验后滑块和导轨沟槽表面情况

3.结语

这表明本公司HTPM品牌的LGR55滚柱直线导轨副的额定寿命与设计目标相符,导轨、滑块沟槽表面粗糙度、淬火层硬度和深度均满足使用要求。